泐马河出海闸底板大体积混凝土温度控制与监测

郝鹏 黄远远 李乐乐 上海勘测设计研究院有限公司

1.引言

大体积混凝土结构是现代化建设过程中广泛采用的一种结构形式,特别是在港口、大坝、桥梁及其它沿海建设项目等实际工程中发挥重要作用。温度裂缝是当前大体积混凝土结构中最常见的病害之一,如何合理有效的控制大体积混凝土在施工过程中温度裂缝的产生,国内外学者对此作出了大量研究。温度裂缝的产生是由于大体积混凝土在施工过程中水泥用量较多,浇筑混凝土的内部温度会因水化热反应释放热量而剧烈变化,再加上外界环境温度的影响,使得混凝土结构极易开裂,从而严重破坏大体积混凝土结构的整体性、稳定性、耐久性和安全性,缩短其使用寿命。因此在施工过程中采取温控措施和温度监测十分必要。

本文结合上海市浦东新区泐马河出海闸施工实例,介绍了底板大体积混凝土浇筑后的温控措施及监测结果,以期为类似工程提供一定的借鉴和参考。

2.工程概况

泐马河出海闸新建工程,位于上海市临港新片区南部,泐马河入杭州湾出海口门处,与杭州湾一线海塘共同构成上海市大陆区的一线防洪(潮)封闭圈。泐马河出海闸是浦东片沿海重要控制构筑物,也是杭州湾北沿重要的排海口门,其主要功能是挡潮、排涝、水资源配置及水环境改善。

水闸工程平面布置采用内退堤身式的布置方案,布置于现状海塘内侧,水闸平面中心线与河道中心线重合。水闸设计流量510m/s,水闸规划口门净宽50m(5孔净宽10m平面直升闸门)。闸室底板垂直水流方向长60m,顺水流方向长30m,闸室底板底面高程为-4.5~-3.6m,底板顶面高程为-2~-1.5m。

3.温度裂缝控制方法及措施

3.1 采用低水化热水泥

为降低混凝土水化热反应所产生的热量,该项目采用的水泥为P.O42.5低水化热水泥。

3.2 优化混凝土配合比

为保证大体积混凝土的浇筑质量,项目前期已委托某工程检测中心进行配合比论证,优化了混凝土配合比设计。

①由于水泥用量决定了水化热反应的热释放量,因此减少水泥用量,防止水化热反应使混凝土温度急剧上升,导致表面温度与环境温差过大而产生裂缝。

②在混凝土中掺加缓凝剂或高效减水剂,可提高混凝土的可塑性,减缓混凝土收缩,防止混凝土早期强度快速增长。

③在混凝土中添加粉煤灰,可减少水泥的用量,降低混凝土的绝热温升。

④选用河砂与人工砂比例为7∶3的混合砂,严格控制混凝土用砂的含泥量和氯离子含量。

⑤采用粒径较大、颗粒形状较好且级配良好的骨料,碎石粒径5mm~25mm,石粉含量低。

3.3 做好保温保湿养护

混凝土浇筑完成后,采用保温材料对大体积混凝土的表面进行覆盖,选用土工布加塑料薄膜组合的方式进行养护。其优点是,既能够使混凝土表面的水分不会过度散失,不产生干缩裂缝。又能在混凝土温度与环境温差较大的情况下,确保大体积混凝土表面温度不会急剧下降,从而够达到良好养护效果。

3.4 预埋冷却水管

在大体积混凝土浇筑之前,在闸室底板中布设冷却水系统,冷却水管采用Φ40钢管,钢管焊接连接,间距80cm左右,在底板40cm厚部位设置一道,在底板12cm厚部位设置一道,底板共计设置6个冷却单元系统,每个冷却单元系统中管道M型布设。冷却管进出水口同侧进出,自闸室底板四周引出。

混凝土浇筑前,在冷却水管中预先注满冷却水,使冷却水管中的水在混凝土升温的同时被加热,保证开启冷却管时,其冷却水的温度和混凝土的温差不会过大。初凝后,正式开启冷却水管时前,调节水流速、流量,控制水流速在0.6m/s左右。

3.5 温控指标

根据《大体积混凝土温度测控技术规范》(GB/T51028-2015)有关要求,混凝土浇筑体的里表温差(不含混凝土收缩的当量温度)不宜大于25℃,如发生超限情况,及时采取表面加覆保温层、控制冷却水管流速等相应措施。

4.监测方法及测点布置

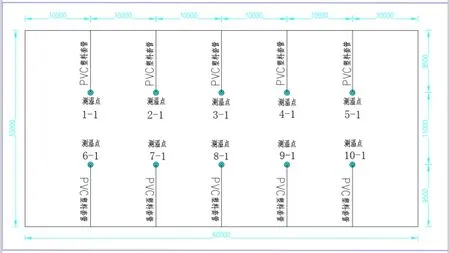

闸室底板垂直水流方向长60m,顺水流方向长30m,闸室底板底面高程为-4.5~-3.6m,底板顶面高程为-2~-1.5m。利用底板构件的对称性布置,闸室底板共设测位10个,每个测位设置上、中、下三个监测点,共计测点30个,平面布置图如图1所示。

图1 底板温度测位平面布置图

测温点感应头采用K型热电偶,其上、中、下位置间距不少于50cm,上、下测温点距底板边界30cm。温控点电缆线通过PVC塑料管集中引至闸室底板顶面,PVC管埋在底板面层钢筋下部。配以JTM-MV20智能型振弦式传感器采集箱,用于各测点数据的自动化采集,如图2所示。

图2 K型热电偶和传感器采集箱

5.监测数据分析

监测测点于2020年12月31日进行埋设,2021年1月2日基础底板混凝土浇筑结束后开始测温,于2021年1月20日下午结束,连续监测19天。

监测测点在底板钢筋绑扎阶段进行埋设,于底板混凝土浇捣时开始测温,前四天测温频率为每2小时一次,昼夜连续跟踪监测,第四天以后测温频率为4小时一次。根据《大体积混凝土温度测控技术规范》(GB/T51028-2015)相关要求,当混凝土最高温度与环境温度之差连续3天小于25℃时,停止温度监测。

5.1 温度曲线

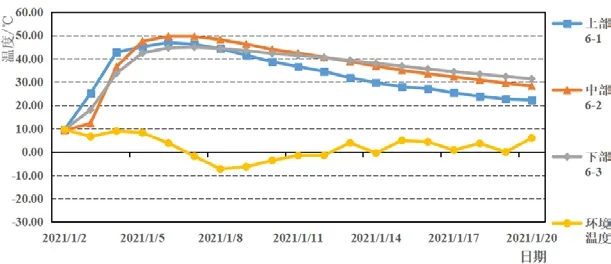

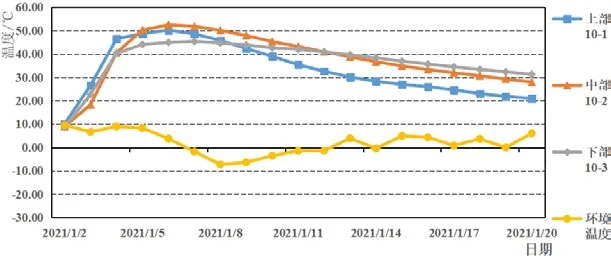

根据30个测点绘制温度曲线,并选取具有代表性的曲线图如图3~图5所示。

根据图3~图5温度曲线分析,数据显示:

图3 5号测点底板混凝土温度曲线图

图4 6号测点底板混凝土温度曲线图

图5 10号测点底板混凝土温度曲线图

①在混凝土浇筑后,不同部位的温度具有相同的规律:混凝土表面温度最先达到峰值,且当混凝土温度达到峰值时,中部温度>表面温度>底部温度。

②混凝土在浇筑完成后,温度持续上升,在第92小时达到温度峰值52.43℃。随后进入降温阶段,其中表面温度下降速率最快,经分析认为与大气温度骤降有关,中部与下部温度下降速率较为平缓。

③在温度监测期间,现场由专人对混凝土采取表面覆膜、冷却水管控制等措施,混凝土表面温度与内部温差始终控制在25℃以内,满足规范要求。

5.2 温度分布

为进一步分析混凝土浇筑后水化热反映对底板造成的影响,采用Surfer对监测数据进行处理,绘制出从监测开始至监测结束过程中底板温度的分布情况,其中选取特征较为明显的等值线平面分布图如图6所示。

图6 底板各层等值线平面分布图

根据图6等值线分布数据分析,得到以下结论:

①从横向来看,混凝土浇筑后在水化热反应进行过程中,有局部温度急速上升,造成混凝土内部温差较大的现象。其中,底板上层温度局部剧烈升温集中在西南侧,中下部集中在西北侧。初步分析认为与混凝土浇筑过程中,从开始浇筑到浇筑完成的施工时间过长有关。后期混凝土温度分布较为均一,且缓速下降。

②从纵向来看,混凝土在浇筑后初期,上层温度上升速度最快并最先达到峰值。而在浇筑后中期,中层温度为各层中最高,且分布最为均一。与温度曲线分析结果基本吻合。

6.结论

(1)本项目出海闸底板大体积混凝土采用P.O42.5低水化热水泥并减少水泥用量,在混凝土中添加高效减水剂和粉煤灰,选用河砂与人工砂比例为7∶3的混合砂,采用碎石粒径在5mm~25mm,石粉含量低,粒径较大、颗粒形状较好且级配良好的骨料。优化混凝土配合比后,对温度裂缝的控制达到了较好的预期效果。

(2)混凝土在浇筑完成后,经温度曲线数据分析:①表面温度最先达到峰值,且当混凝土温度达到峰值时,中部温度>表面温度>底部温度。②混凝土在第92小时达到温度峰值52.43℃,随后进入降温阶段。受大气温度影响,表面温度下降速率最快,中部与下部温度下降速率较为平缓。③在温度监测期间,混凝土表面温度与内部温差始终控制在25℃以内,满足规范要求。

(3)数值模拟结果显示:①混凝土浇筑后底板内温度分布存在一定差异,其中存在局部温度上升较快而造成混凝土内部温差较大的现象。原因是混凝土从浇筑开始到结束施工周期过长,造成局部水化热反应升温过快而其他部位升温滞后。②混凝土在浇筑后顶部温度最先达到峰值。温度达到峰值后,混凝土中部温度最高,且分布最为均一,与温度曲线分析结果基本吻合,进一步验证了温度曲线分析结果的合理性。

(4)混凝土受水化热反应放热、环境温度变化等多因素的影响,现场由专人对混凝土采取表面覆膜、冷却水管控制等措施,最终在拆模后混凝土表面未出现温度裂缝,既验证了温控措施的合理性与有效性,也为后续类似项目提供了有益参考。