浅谈狭窄空间复杂环境高强度爆破施工管理

黄发荣 袁倞 中交第三航务工程勘察设计院有限公司

1.工程概况

福州港三都澳港区漳湾作业区7号泊位工程开山区面积为11.34万m,开山方量约为663万m³,场区设计标高为+8.5m,开山高度约为91.5~103.5m。爆破合同工期304日历天。

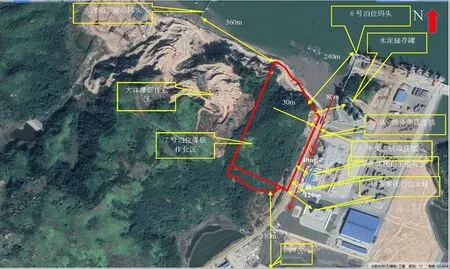

爆区南北长约460 m,东西宽246m,开挖高差达103.5m,爆区范围狭小。爆区周围紧邻8号泊位、港务集团大楼、散装水泥储存罐,与本工程码头主体施工区域最近距离仅8m,相邻大洋爆区也在同步作业,干扰因素多(见图1)。同时,在爆破施工期间,阴雨天占爆破施工的62%,连续降雨最长达18天。

图1 项目位置及与周边建(构)筑物关系图

2.爆破施工管理

2.1 采场布置

为适应工程工期短,日采石强度大的难点,上山道路系统整体形成后,加快采掘进度,缩短平台之间的开采间隔时间,尽快形成多个平台同时开采的局面,各采区独立作业,减少相互干扰。上下平台之间的最小安全水平距离≥35m。

(1)一区采场布置。根据地形条件,从中间山岙处将采场分为南北两个采区。首先在采区最高处形成开采平台,由西向东开采处一条双臂沟,形成南北两个采区,双面开采。

(2)二区采场布置。首采工作面布置在55m台阶,55m台阶矿量较少和40m台阶合并组合开采。即55m台阶爆破的石料经挖掘机翻转到40m台阶然后运出。

(3)三区采场布置。首采工作面布置在70m台阶,70m台阶开段沟由北向南沿70m等高线向前推进,首先在和上山道路的接点处进行爆破作业,爆破后开始铲装石料。开段沟转向由西向东推进。在向东推进80~100m后,开始扩帮形成工作面,工作线的推进方向由南向北推进至平台北边界后回采道路。

2.2 逐孔毫秒级延时爆破[1]

(1)微差间隔时间的选取。为了严格控制最大单段起爆药量,减少爆破震动对爆破作业点周围设施的危害和适当加大一次爆破规模,减少爆破次数,采用多段毫秒延时逐孔爆破法。

(2)起爆网路设计。本工程采用非电起爆系统。起爆网路采用排间毫秒延时等多种形式,单孔或两孔一响起爆网路联结方法:从前排往后排依次装入高段位毫秒延期雷管,孔外用低段位毫秒延期雷管接力延时。也可以每排相邻两孔用两发MS3段雷管联接,排与排之间用两发MS5段雷管连接。

2.3 压渣爆破[2]

由于现场近663万方土石方需在极短的工期内全部出运完成,加之场地狭小、环境复杂、多雨等不利条件,项目部通过对爆破方案进行多次探讨优化,确定采用压渣爆破方式,以降低爆破块石的大块率、提高挖装效率。

2.4 光面爆破

为确保边坡稳定,靠近设计边坡边线位置采用光面爆破方式,以减少爆破对边坡的影响;边坡自上而下爆破开挖,逐级加固和支护,边坡台阶高度、平台标高与采场台阶、平台规划一致,随整个采场一同下降。光面爆破作业重点控制:

(1)钻孔:钻孔作业要做到定位准、精度高,孔口必须在孔位线上,孔与孔基本平行,孔深一致,孔底一致。

(2)装药结构设计:径向、纵向不耦合装药结构。

(3)装药作业:①光面孔装药作业:装药过程中要避免导爆索与孔壁摩擦,药串不发生扭曲,确保对心装药。斜孔装药可在药串末端缚一定重量的砼预制柱。②辅助孔装药、缓冲孔装药、减震孔装药均采用耦合连续装药结构。

(4)起爆顺序及起爆网络:①起爆顺序:按主炮孔→减震孔→缓冲孔→辅助孔→光面孔顺序起爆。②起爆网路敷设。光面爆破起爆网路采用非电起爆网路。为保证光面爆破起爆的可靠性应采用复式起爆网路每个光面孔的导爆索用两个同段导爆管雷管引爆。最后将两个引爆雷管分别并入主爆区起爆网路。

2.5 人员设备的管理

(1)技术管理和生产管理选派技术水平高、管理能力强的工程技术人员和管理人员;操作人员选配经过专业培训和操作熟练的高级技术工人。同时,制定各项管理制度,以指导和规范技术、生产管理和操作人员的工作质量、效率,变“人管人”为“制度管人”,做到管理“有章可循”。

(2)合理使用机械设备。在施工中贯彻“人机固定”原则,实行定机、定人、定岗位责任的三定制度。对设备定期维护保养,保持机械使用的正常运转。特种作业人员持证上岗,严格遵守操作规程。

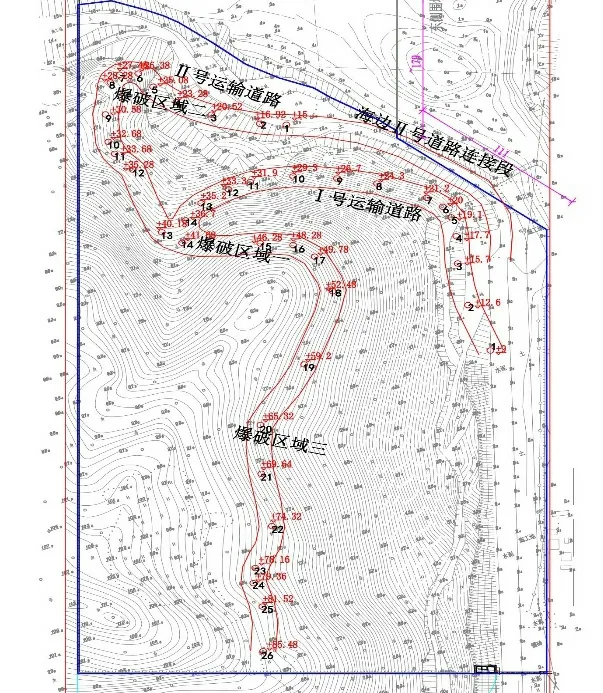

图2 采场运输道路及采区布置图

3.装运管理

3.1 采场运输道路布置

一区采场主干运输道路,沿山体先向北后折向西北,上升至约+50m标高,设圆曲线,折向西南,继续沿山体上升至+95m标高,进入+95m初期铲装运输平台。公路全长1240米,除少数局部路段外,绝大多数路段在场界内挖方修建,平均纵坡6.65%。

开采区采场主干运输公路的安全设施:采场主干运输公路外侧用宕碴设置1.5m×1.5m挡车堆,内侧设0.6m×0.5m排水沟;每间隔100m设置限速(转弯)警示标志;在有碍来车通视处设反光镜;并设置三个车辆紧急避险坑;在+70以下路段铺设水泥稳定层,保证阴雨天气车辆正常行驶,并落实专人负责养护,车辆运输,执行重车走内侧,空车行外侧等通行原则。

料场在开采过程中,随着开采平台的不断下降,及时调整重修开采平台与进场交通主干道的联络通道,以满足剥离料和有用料开挖后的运输及设备的行走。

3.2 社会道路的协同监管

由于工作量大,运输车辆多,爆破单位成立车管队,在山场各个道路转弯处安排车管人员,确保运输安全;在出运疏港道路必经路口设置测速仪,对于超速的车主、车队予以处罚。

3.3 弃料场地的管理

由于用海政策收紧,本工程水工结构由重力式改为高桩结构码头,原本作为重力式结构后方场地回填的开山石料,却变为弃方需要进行处理;本工程开山岩体主要为中风化、微风化岩石,质地较好,可进行破碎加工后二次利用;为进一步节约成本,扩大投资效益,在弃料场的选择上,充分考虑开山石料二次加工所需的水电条件、运输成本,以及堆存稳定等因素,同时考虑加工完成后,出运条件、运距等,与工程建设单位、当地工程建设指挥部协调拓展出下塘311场地、门下、东泰船坞、鸟屿等堆存场地。

4.安全施工管理

4.1 火工品的安全管理

本工程火工品的运输分场外运输、场内运输两部分。场外运输由民爆器材专营公司办理“爆破物品运输证”后负责运输,项目部负责库房到爆破施工现场的场内运输工作。

(1)运输火工品运输车必须符合国家有关运输规则的安全要求。每一车次至少1名押运员,负责火工品的看护和周围环境的观察。

(2)雷管、炸药分两辆车进行运输。

(3)每次先清点然后在开始卸炸药、雷管,清点时要录制视频。

(4)雷管未使用时放置雷管箱内,使用由保管员发放。

(5)安全员负责对使用现场的安全巡视,发现违章作业立即制止并有权作出处罚决定。

4.2 爆破振动的控制

(1)先期进行试爆,优化爆破设计方案,合理选取爆破参数和单位炸药消耗量,减小爆破振动的强度。

(2)采用毫秒级多段微差起爆,严格控制一次齐爆药量。

(3)充分考虑爆破振动对周边相邻作业单位的影响,尽可能避开本工程水工码头混凝土形成结构强度的时间段。无法避开时,进一步降低单段齐爆药量,把振动降低到最小。

(4)委托第三方监测单位对爆区周边办公楼、水泥储罐以及码头主体结构等重点建筑,通过获取爆破引起的地面质点振动数据,进行爆破振动安全评价;确保爆破振动对周边建筑影响可控。

4.3 爆破飞石的控制

(1)采用低爆速炸药,间隔装药结构、毫秒毫秒延时起爆等;多排爆破时要选择合理的延迟时间、起爆顺序(采用斜线或V形起爆),防止因前排带炮(后冲),造成后排最小抵抗线大小与方向失控。

(2)避免药包位于岩石软弱夹层面,以免从薄弱面冲出飞散物;张开裂隙、成组发育的节理、溶洞等地质构造,采取间隔堵塞、避免过量装药等措施。

(3)选择合理的爆破方向,临近边界时,适当加大临路侧的最小抵抗线,使爆破石料少向道路一侧坍塌。

(4)装药前应检查和校核最小抵抗线,如发现和设计不符合的应及时更正。

(5)为防止炮口部位产生飞石,在炮孔装药段上方堵塞段用岩粉填塞炮孔,并用橡胶编织片和草垫薄弱部位进行多层覆盖。

(6)采用松动爆破,尽量减小爆破作用的指数,并选用最佳的最小抵抗线,控制最小抵抗线方向。

(7)大块解小采用机械破碎,严禁爆破解小。

4.4 重点建构筑物的保护

由于爆破现场地质条件的复杂性,又临近工业临时建筑,即使采用了控制孔网参数和爆破药量等爆破方法,爆破时仍有可能产生爆破飞石、滚石、滑石,特别是一些特殊炮孔,因钻孔偏差造成抵抗线变化、抵抗线量测不准、爆体含软硬夹层、堵塞不良等原因极易造成飞石危害。对爆体采用强度、弹性和柔性较好的轮胎胶皮覆盖和钢管加竹片帘防护排架阻挡是确保安全的必要的和有效的防护措施。

5.社会效益

本工程施工过程中,充分运用量化设计、精确施工和科学管理,解决了爆破施工及土石方出运作业工程中的各种难题。本工程施工强度高、管理难度大、技术要求精,爆破技术和施工组织管理为同类工程爆破施工作业提供了经验和样板;2019年,本工程后方陆域爆破项目获得中国爆破行业协会颁发的“部级样板工程”证书。