拖拉机前配重吊装平衡控制装置的设计与应用

高君惠,艾宗乾,韩永江

(第一拖拉机股份有限公司大拖公司,河南洛阳 471004)

0 引言

拖拉机作为农业生产的主要动力,其牵引特性直接影响着生产效率、工作稳定性、燃油消耗情况。在我国生产的大中型拖拉机中,增加前后配重选装以增加拖拉机整机质量,增大拖拉机接地压力,从而提供更大的牵引力,防止拖拉机在高负荷作业下打滑。但拖拉机前配重在吊装过程中,配重会出现歪斜倾覆的现象。分析其原因是拖拉机吊具设计不合理,导致吊装过程中吊点偏移、配重失衡。众所周知,拖拉机制造行业的生产节拍较快,对零部件装配效率要求较高。同时单块配重质量达到50 kg以上,单次吊装质量达到300 kg以上,若在吊装过程中配重无法保持平衡,则会存在极大的安全隐患。如何控制配重吊装过程中的平衡稳定,对于生产安全和提升装配效率至关重要。文中提出一种配重吊装平衡控制装置的设计方案,该装置可实现配重吊装过程中的平衡控制。生产实践证明,该装置对配重吊装平衡控制作用明显,且结构简单、操作便利、使用效率高。

1 拖拉机前配重的介绍

拖拉机前配重,是一种用来增加拖拉机前部质量、防止拖拉机在大扭矩工况下由于拖拉机前部质量不足导致翘头的装置。在四驱轮式拖拉机中,有着增大前轮接地压力、增加最大牵引力、防止拖拉机打滑的作用。如图1所示,拖拉机前配重形状为板状不规则铸铁件,单件质量为40~75 kg。

图1 拖拉机前配重示意

拖拉机前配重装配在拖拉机配重架上,装配时吊起前配重,再将配重后侧凹陷处于配重架对准后,将配重从配重架侧面推入,装配完成后用长螺栓穿过配重固定孔,最后将配重紧固。前配重根据客户需求进行选装,装配数量为0~12块,配重架中间位置有挡筋,每次可以装配单侧配重,每台拖拉机需要至少装配两次。

在大型的拖拉机生产企业中,生产节拍为2~4 min/台,生产机型装配节奏紧张,对装配效率要求较高。拖拉机前配重结构简单、装配数量较多、劳动重复性较强。通过对吊具进行合理改进,可以有效消除流水线生产中的瓶颈工位,提升线平衡率,从而节省成本,提升生产效率。

2 拖拉机前配重吊装方式及存在问题

拖拉机前配重一般用吊装装配方式,吊装工具主要有吊带和吊钩两种,如图2所示。但这两种吊具都无法保证配重吊装过程中的平衡状态,存在安全隐患。而且两者吊装过程复杂,吊装效率较低。

图2 吊带和吊钩示意

因此,文中研制了一种结构紧凑、制作简便、使用效果显著的平衡控制装置。

3 平衡控制装置的设计

3.1 吊装形式分析

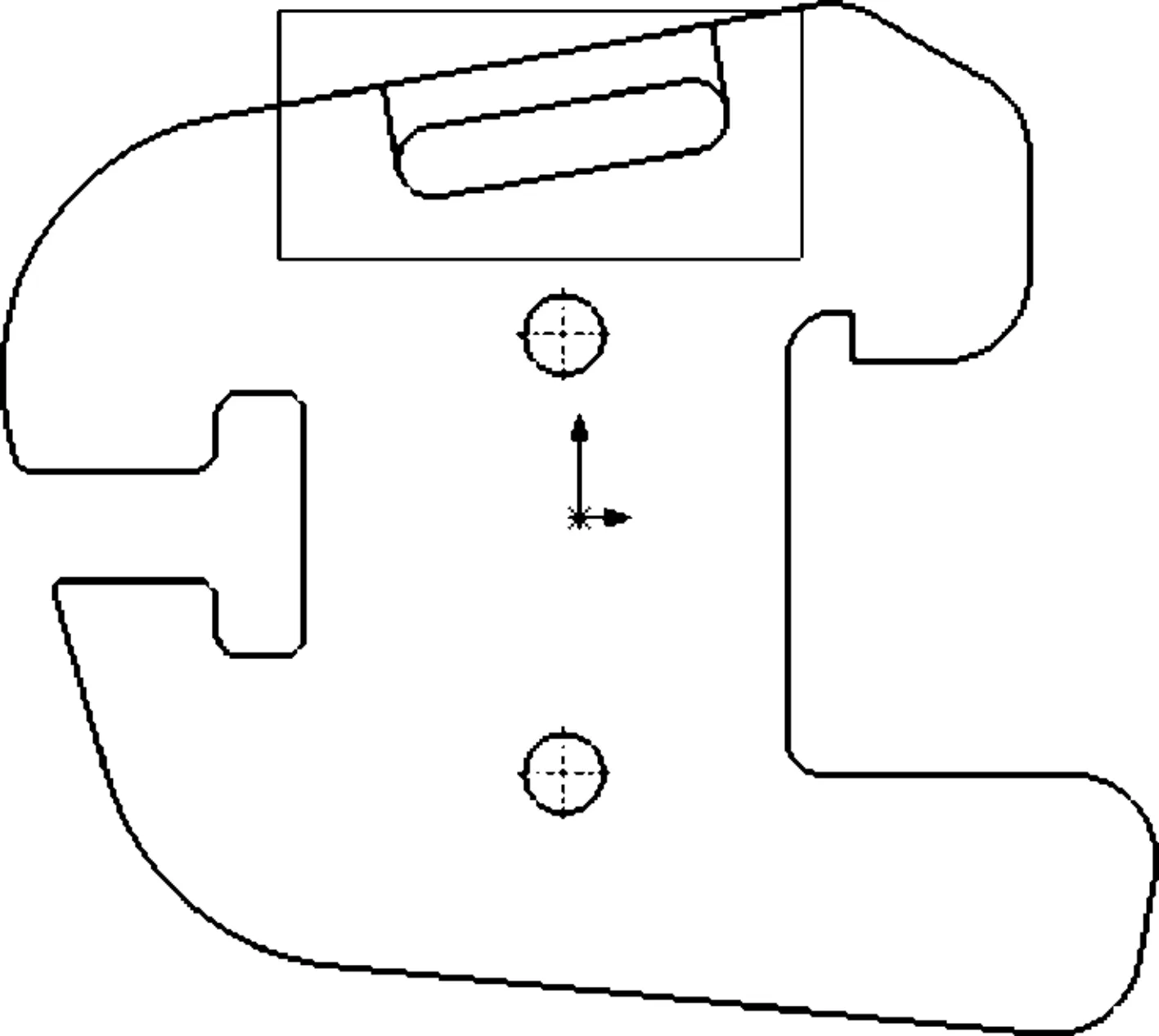

该配重设计有吊装孔, 通过研究配重吊孔形状(图3框选部分),可以发现配重吊孔为长条孔,呈向上倾斜状态。通过配重数模分析配重重心位置,发现吊装过程中,吊点需要控制在配重吊孔中间靠上位置才能获得配重吊装的正确姿态。普通的吊钩吊装过程中由于吊孔倾斜,吊钩向上滑动,导致配重失稳。吊具设计思路如下:吊具主体主要起承重作用,并能使吊点保持在相应位置,从而使配重在起吊过程中保持平衡稳定,同时考虑到生产节拍及安全考虑,其结构应简单实用、便于操作。

图3 配重吊孔的结构形式

综合考虑配重重心位置、吊孔形状、与配重架连接结构,并结合生产现场实际情况以及现有工具、工装水平等,初步设计了两套可行方案。

3.2 初步方案

(1)加宽型板钩吊装(方案一)

图4为方案一的吊具实物。吊装过程中吊钩与配重吊孔接触,产生摩擦力和运动阻力。摩擦力的大小和摩擦面的宽窄关系不大,运动阻力则与摩擦面宽窄呈正相关。吊装过程中吊钩由于两者合力不足以平衡配重在吊孔平行方向上的分力,吊钩向上滑动。两者之间摩擦力数值恒定,通过增加吊钩的宽度,增加吊钩与工件间的运动阻力。利用两者的合力平衡配重在吊孔平行方向上的分力,防止吊钩向上滑动,进而保持吊装过程的平衡。通过多次试验,吊钩宽度在600 mm时可以有效防止吊钩滑移,实现配重的平衡吊装。

图4 方案一的吊具实物

(2)吊梁加限位装置吊装(方案二)

结合配重的具体尺寸,设计吊具主体,吊具主体结构形式如图5所示。在吊梁两端设计凸台,防止吊装过程中吊环滑脱;在吊梁上焊接限位板,保证吊装时与吊梁与配重相对静止,不会产生滑动。

图5 方案二的吊具主体结构形式

结合图1可以看出,配重在起吊平衡状态下,吊孔呈向上倾斜状态。在吊梁上焊接限位板,起吊过程中限位板顶在配重吊孔上端,限制吊梁向上滑动,使吊点维持在固定位置,保证配重在吊装过程中始终保持正确的装配姿态,达到装配快捷、操作方便的目的。

运用SolidWorks三维软件建立配重及吊具的零件模型, 然后将其装配成一个整体,通过添加质量传感器寻找到配重的质心(即平衡吊点),通过设计合适的限位板尺寸,使吊点位于配重质心的正上方,达到平衡起吊的目的。

3.3 方案选型

(1)从使用效率上进行考虑:方案一每次只能吊装一块配重,而拖拉机前配重普遍为4~12块,需要吊装次数多,效率低;方案二每次可以吊装1~6块配重,一台拖拉机的吊装次数为两次,效率高。

(2)从吊具通用性方面考虑:方案一因可以实现多规格配重吊装;方案二只能吊装单一规格配重,但考虑到拖拉机生产企业配重种类较少,多为批量使用,通用性劣势并不明显。

综上所述,从使用效率和通用性两方面进行对比,方案二结构形式的吊装效率更高。最终确定采用方案二的结构形式。

4 具体实施方案

4.1 理论设计

拖拉机前配重吊装平衡控制装置示意如图6所示,包括配重、吊环、吊梁和限位板。将限位板焊接在吊梁上,将两侧的吊环套在吊梁上。使用时将吊梁插入配重吊孔内,随后将两端吊环套在吊梁左侧凸台内侧,操纵起重设备吊起配重,装配完成后取下两侧吊环,取下整套装置。

图6 拖拉机前配重吊装平衡控制装置示意

4.2 应用效果

操作时,将限位块朝向配重后方,将吊梁插入配重吊孔内,随后将另一端吊环套在吊梁左侧凸台内侧,操纵起重设备吊起配重,装配完成后取下左侧吊环,取下整套装置。如图7所示,经过试验验证,在使用此装置后,配重在吊装过程中能保持平衡,实现了配重的平衡控制。

图7 拖拉机前配重吊装平衡控制装置的使用状态

5 结束语

采用文中配重吊装平衡控制装置,可实现配重在确定角度下的平衡起吊,从而实现了配重的快速吊装,并且提升了操作安全性。此装置结构简单、操作过程方便,既提升了操作效率,又保证了装配过程中的安全性。