机器人在矿井水力清管工作中的研究与应用

文/周广宇 赵中栋

(作者单位:1.伊犁新矿煤业有限责任公司,2.山东华新建筑工程集团有限责任公司)

(责任编辑:庞永厚)

矿井主排水管道内壁容易混入介质颗粒、流沙、污泥等杂质,使管道有效过流截面积减小,排水能力下降,电能消耗上升,威胁矿井生产安全。常规的化学清洗法、通球法、高压水射流法以及更换管道路法,均不能有效解决管道阻塞问题。对此,经过科研攻关,研究采用管道机器人水力清理技术,在水力的作用下,管道机器人携带一种或多种刀具沿管道内部旋转可达到除垢的目的,能安全、经济、全面地解决上述问题,有效破解管路堵塞难题,杜绝安全隐患。实践表明,这是目前矿井管道清理优选的解决方法之一。

一、研究背景与意义

矿井主排水系统是矿井水害防治的主要手段和措施,其安全可靠性直接关系到矿井有关作业人员的安全。矿井下排水系统耗电量一般会占到矿井总耗电量的25%~35%,有的矿井甚至会超过40%。

矿井排水管路由于长期使用造成管道淤积堵塞,排水能力降低,并使能耗增加。矿井中涌出的水,在井下流动的过程中,混入和溶解了许多矿物质,含有一定数量的介质颗粒、流沙、污泥等杂质,这些杂质在排水管道内流动的过程中,部分粘附在管道内壁,形成软质结垢层,使排水管道过流直径减小,进而使管道有效过流断面减小,排水能力下降,电能消耗上升,长时间积累,则会造成巨大的电能浪费。

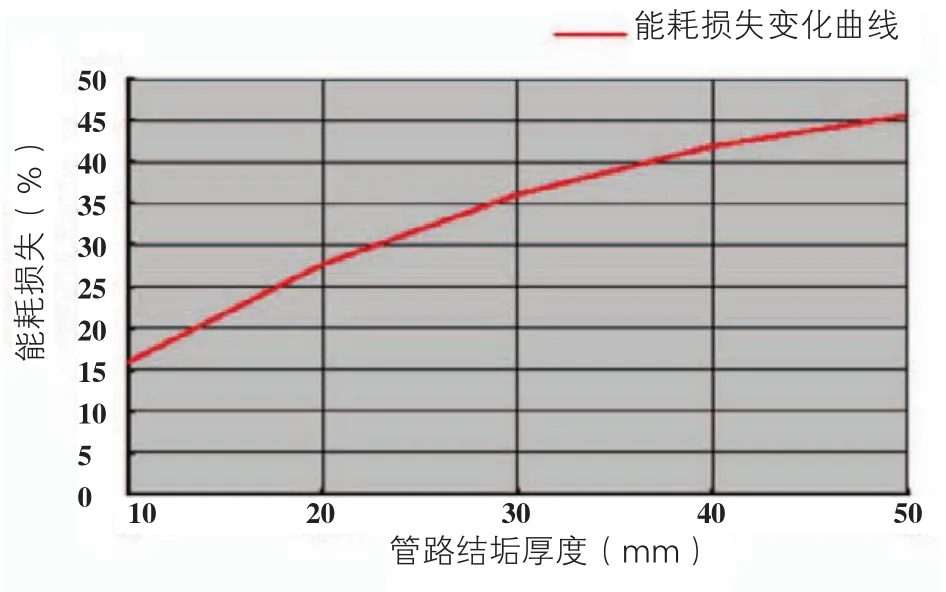

图1中显示的是管道公称直径为定值时能耗损失情况。可以看出,随着结垢厚度的增加,能耗随之增加。

图1 管路公称直径为定值时能耗损失变化示意图

二、研究原理与思路

管道严重结垢影响管道的可靠性、运行的经济性、矿井的安全性,尤其是已经使用多年、水质差的管道,此问题更加突出。

目前,国内外清理主排水管路结垢的方法主要有化学清洗法、通球法、高压水射流法以及更换管道路法等。采用上述方法清理管道时,由于施工现场情况千变万化等因素,上述方法均存在局限性。具体而言,化学清洗法存在污染问题;通球法除垢效果不佳;高压水射流法对长距离管道无法实施;更换管道路法不经济。

管道机器人水力清管技术是指用排水管道内水压力(泵)来推动机器人在管道内运动,机器人内部携带一种或多种刀具,形成与管壁的摩擦、刮擦和切削运动,将垢体除下后经管道随水排出,一般适用于直径100mm以上的管道。在清管过程中,对于管道不同的实际管径(污垢)和工序选择不同规格尺寸的机器人,进行多次清管工序。由小直径的机器人开始逐渐增加机器人的直径,直至到标称内径。由于管道结垢的内壁不规整,所以,机器人是柔性设计,主要是径向与轴向柔性。在过弯头时,则需要轴向柔性设计,做成不同直径规格。机器人的刚柔度设计,要根据各个地区的水质状况进行调整。

利用管道机器人在线清理技术是解决管路堵塞问题的一种较好的方法和途径,可大大缩短施工周期,避免在生产中因存在安全隐患而造成重大经济损失。

三、工作原理及技术优势

研制的管道清理机器人依据结垢的软硬程度分为钢刷式机器人、钢钉式机器人和刮刀式机器人。

1.结构组成

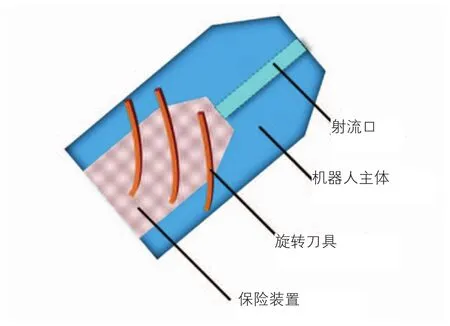

如图2所示,清管机器人结构由射流孔、机器人主体、旋转刀具、保险装置组成。

图2 管道机器人结构示意图

2.清管原理

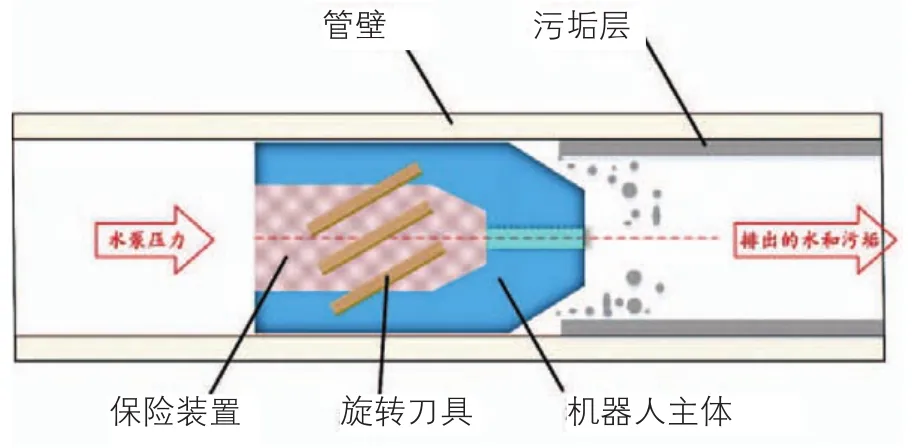

(1)在主排水泵处取一段与主排水管道相连的同管径泵组管道作为机器人入口,放入根据管径和结垢厚度而选取的机器人。如图3所示,机器人在水泵压力作用下前进,前进的同时,旋转刀具切削管道上的结垢,达到清理结垢的目的。

图3 清理机器人工作示意图

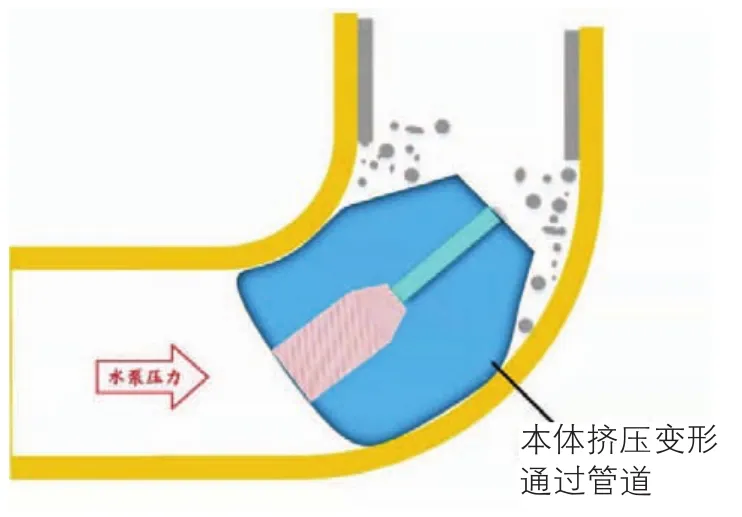

(2)如图4所示,当遇到管路弯头和管径小幅变化时,由于机器人本体是软体材料,可以挤压变形通过。

图4 清理机器人通过弯道示意图

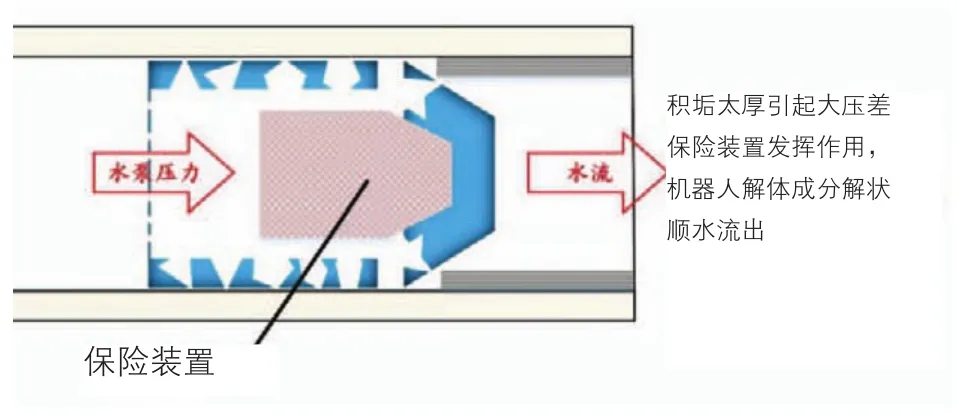

(3)如图5所示,当管路结垢太厚或者遇到其他情况造成堵塞时,机器人可以自动判断压力变化。压力差大于1MPa的情况下,机器人保险装置发挥作用,机器人本体解体随水流排出,不会造成管道堵塞。

图5 机器人自动解体示意图

(4)经过管道除垢前后对比,除垢效果理想。除垢后的排水管道减小了排水阻力,增加了有效排水面积,在矿山同等涌水量情况下,降低了排水时间和电耗,增强了矿井安全性。

3.技术优势

矿井管道机器人清理技术具有以下技术优势。

(1)不用停产。施工时只要关停对应的泵组,其余泵组可以继续运转,保证正常生产的安全。

(2)施工时间短。一般施工周期只需要2天至5天左右。

(3)清理效果好。相比传统的化学清理和物理清理方法,管道清理技术不会对管道本身和周边环境造成任何影响。可以清理85%~95%的积垢,达到标称管径的95%以上,使管路过流截面积基本达到设计要求。

(4)节能效果好。动力设备能耗比未清管前节能20%左右。

四、小结

实践表明,研发的管道机器人在清理长距离管道内结垢上,具有很好的实用性和创新性。目前已在山东淄博、新汶、枣庄、临沂,河北峰峰、邯郸,徐州大屯等十多个矿业集团应用,可以有效解决管路堵塞难题,安全性能良好,节能效果明显,受到广泛好评,具有较大推广应用价值。