基于制动意图识别的双轴四驱电动汽车制动控制策略研究

袁师召, 李 军, 周 舟

(1.重庆交通大学 机电与车辆工程学院,重庆 400074; 2.中国汽车工程研究院股份有限公司,重庆 401122)

0 引 言

电动汽车的续航问题是当前制约其发展的一项主要因素,而制动能量回收是提高续驶里程的有效手段之一。电动汽车的制动系统由再生制动与机械制动组成,因此其整体控制难度较传统机械制动系统明显增加。制动意图的准确辨识可以为制动系统的准确控制及驾驶员操作与安全性带来帮助[1-2]。国内外学者目前对制动意图识别研究的目的如下:一是对制动辅助系统进行研究以减小制动距离;二是为顾全能量回收效率和制动安全性,通过对制动强度信息进行识别研究从而对制动中的再生制动和摩擦制动进行协调控制[3]。文献[4]提出将制动强度与制动意图联系起来对线控制动系统整体控制,并建立了基于神经模糊系统的制动意图识别器,所提出的基于制动意图的控制方法对目标滑移率具有很好的追踪效果;文献[5]建立了一种双层制动意图辨识模型,该模型基于隐形马尔科夫理论,并根据该模型的辨识结果制定制动力分配策略;文献[6]建立的制动意图识别模型则采用了学习向量量化(learning vector quantization,LQV)神经模糊系统,并在制动意图识别的基础上搭建复合制动控制策略;文献[7]采用模糊控制方法,建立了基于制动踏板深度、车速、荷电状态(state of charge,SOC)的制动意图模糊识别控制模型,并在此识别基础上对电动汽车的再生制动策略进行研究。

电动汽车是由液压制动和再生制动2种制动方式共同组成的复合制动系统,具有非线性和不确定性的特点,因此通过对驾驶员制动意图进行辨识可以更好地对制动力进行合理分配,有利于提高车辆安全性及再生制动效果。电液复合制动系统根据不同的分类依据可进行不同的划分[8],具体分类如图1所示。

图1 制动系统分类

本文以双电机四驱动力系统的代表车型Tesla Model S的串联制动系统作为研究对象,采用模糊推理的方法对制动意图进行识别,并对不同的制动意图制定相应的再生制动控制流程,从而实现对制动力的合理分配,并通过联合仿真验证所提出的控制策略的有效性。

1 制动意图的分类与识别

1.1 制动意图分类

传统汽车的液压制动系统中,驾驶员进行制动操作时,制动踏板变化与制动器制动力的关系相对简单,而在电动汽车中,由液压制动和电机制动2个部分组成的电液复合制动系统需要对踏板和液压进行解耦,因此需要对驾驶员的制动意图进行识别分类,即识别出所需的制动力,从而根据所需的制动力对液压和电机制动力进行分配控制,目标是在保证制动性能的情况下,尽可能多地回收制动能量。

根据道路环境和交通场景的复杂变化以及行驶需求的多样性,并结合分析大量汽车行驶案例及制动工况数据,按照制动的紧急程度,将驾驶员制动意图分为小强度、中度、大强度、紧急制动4类。小强度制动是在驾驶员有减速的意图或需要对车辆进行非停车需求的减速并维持一定的车速情况下采取的持续轻踩踏板的制动操作,制动强度很小;中度制动是指一般情况下汽车经过路口、转弯或遇到其他异常行驶状况时驾驶员为了保证行车安全实现车辆减速或停车而采取的制动操作,故又称为目标制动;在中等强度制动情况下,制动强度不高;大强度制动是指驾驶员发现距前方车辆、障碍物等可能发生碰撞危险的物体较近或者具有较大概率的潜在行车危险时,为消除安全隐患使车辆迅速减速或停车而采取的大强度制动操作;紧急制动一般是指在面对突发状况时驾驶员采取的“急刹”操作,这种操作也可以认为是面对突发意外状况时本能的反应,力求使车辆在最短的时间内急速停车,这种情况下制动强度非常大。

1.2 制动意图识别方法

驾驶员通过操作制动踏板使汽车响应制动过程,因此通过驾驶员操作中产生的制动踏板位移变化对制动意图进行判断是可行的,将其作为制动意图的识别因素也就成为了主流的做法。目前已有的关于制动意图识别的研究通常都是根据制动踏板位移或位移变化率作为识别输入,采用逻辑门限、模糊逻辑[9-12]、隐形马尔科夫理论模型、神经网络[13-14]、聚类识别[15]等方法进行识别。

本文以制动踏板开度、制动踏板开度变化率作为驾驶员制动意图识别的输入参数,通过设计模糊识别器进行制动意图识别。具体辨识过程如图2所示。

图2 制动意图识别参数及过程

2 模糊识别控制器

制动力与制动踏板位移成正相关,即制动力随踏板位移增大而增大,制动意图的紧急程度与制动踏板位移变化率的关系也相同,以制动踏板开度及其变化率作为模糊控制输入参数,建立两输入单输出的制动意图辨识控制器。

各识别参数的范围见表1所列,超出范围的按边界处理。

表1 识别参数在各工况的范围

2.1 参数隶属度函数的确定

不同形状的隶属度函数分布曲线会影响到控制器的控制性能,三角形、梯形、正态型、钟形等都是常见的隶属度函数图形,本文采用三角形函数及梯形函数,隶属度函数如图3所示。

图3 制动踏板开度及其变化率隶属度函数

图3中,S、M、SB、B分别为制动踏板开度、踏板开度变化率的模糊子集,分别表示小、中、较大、大。

2.2 确定模糊推理规则

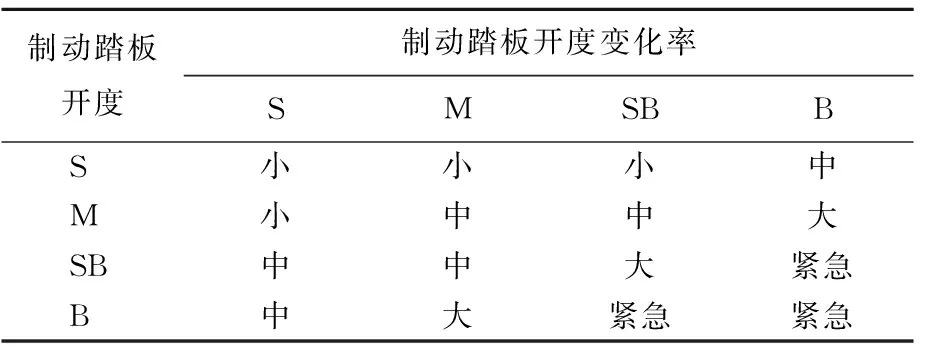

建立的模糊识别器推理规则见表2所列。

表2 模糊推理规则

制动意图识别结果如图4所示。

图4 制动意图识别结果

3 制动能量回收及转矩分配模型

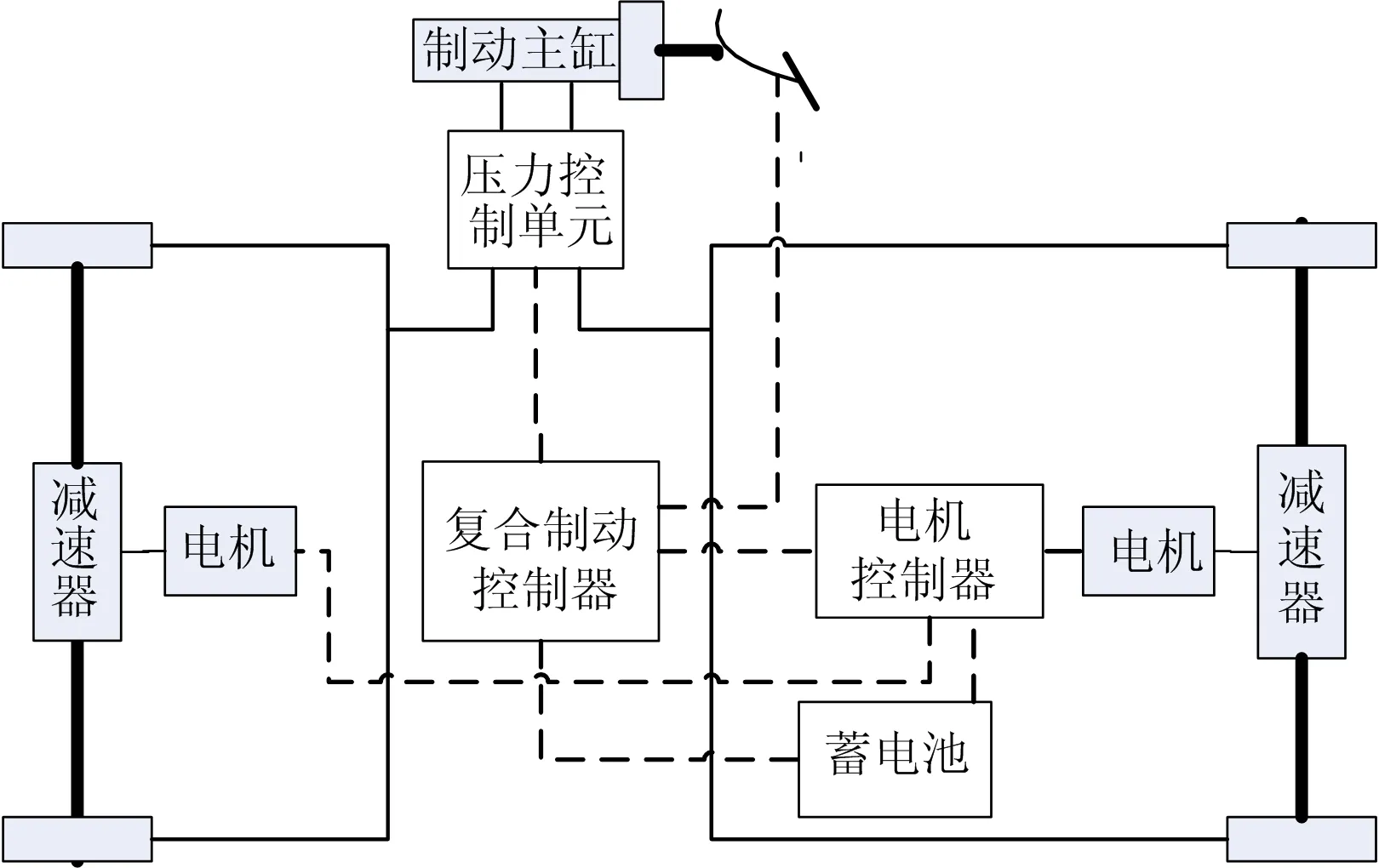

本文研究的前后轴双电机四驱电动汽车前、后电机采用相同类型电机,其复合制动系统结构[16]如图5所示。

图5 某电动汽车制动系统结构方案

在识别得到的制动意图的基础上,以理想制动力分配、欧洲经济委员会(Economic Commission for Europe,ECE)法规、电机利用效率最优为约束条件及分配原则对制动力进行分配。

电动汽车制动中的能量传递路径为轮上输入的制动能量经机械传动系统到达电动机,电动机进行回收发电并将电能储存在蓄电池。

由于电机的发电效率与其转矩和转速有关,定义双电机利用效率为:

(1)

其中:ηsys为双电机利用效率;Treg1、Treg2分别为前、后电机制动力距;η1为前电机在转速为n1、转矩为Treg1时的效率;η2为后电机在转速为n2、转矩为Treg2时的效率。

由(1)式可知,对于给定的转速和总的电机制动转矩,前、后电机制动力矩如何分配关系到双电机的利用效率。

为使双电机尽可能工作在高效区,建立双电机最优制动能量回收模型如下:

s.t.pL≤p≤pU,

0≤Treg1≤Tregmax(n1),

0≤Treg2≤Tregmax(n2),

Treg2=(1-p)Treg,

η1=f(n1,Treg1),

η2=f(n2,Treg2)

(2)

其中:p为前轴电机转矩的分配系数;pU、pL分别为p取值的上、下界;Treg为总再生制动力矩;Tregmax(n1)为前电机在转速为n1时能够输出的最大转矩;Tregmax(n2)为后电机在转速为n2时能够输出的最大转矩。

求解(3)式模型,前轴电机转矩分配系数p的取值范围为0≤p≤1,电机在回馈状态下的map特性如图6所示。

图6 回馈状态下前轴电机map

在不同转速和转矩需求下调整p值,并基于电机效率map,可以得到电机利用效率最优时的分配比例popt。

4 再生制动控制策略

4.1 理想制动力分配

当车辆前、后轮都抱死时,制动力曲线为I曲线,表达式为:

(3)

(4)

其中:Fxb1、Fxb2分别为前、后轴制动力;z为制动强度;hg为车辆质心高度;b为后轴至质心位置距离;L为前后轴距离;G为车辆重力。

4.2 ECE制动法规

由ECE R13法规可知,路面附着系数φ的区间为[0.2,0.8],汽车前轮抱死时,车辆的制动强度z≥0.1+0.85(φ-0.2),此时前后轴制动力关系为M曲线,表达式为:

(5)

Fxb2≥Gz-Fxb1

(6)

多数路面的附着系数大于0.5,即z≤0.5时车轮不易出现抱死现象,法规对z≤0.2的情况也未进行严格规定。

因此,若工况中z≤0.2,则允许后轴利用附着系数高于前轴。

4.3 基于电机利用效率优化的制动力分配策略

当车速较低(v<5 km/h)或者电池SOC较高(SOC>90%)时,应关闭再生制动系统,具体分配过程如下。

首先根据需求减速度计算出总制动力,本文根据多次实车制动测试的结果,通过制动踏板map来解算制动减速度,再对数据进行拟合处理后得到曲线,如图7所示。

图7 制动踏板位移与需求减速度的关系

根据制动踏板位移和位移变化率进行制动意图识别。

(1) 当制动意图识别为小强度制动时,需求制动力全部由电机提供。若仅前电机便可提供总需求制动力,则FF=Freg1,FR=0;若前电机达不到需求制动力要求,则后轴电机参与制动,但需求制动力仍全部由电机提供,即FF=Freg1,FR=Freg2。

(2) 当判断为中度制动时,前、后制动力矩分配关系如下:

(7)

(3) 当判断为大强度制动时,制动力分配沿I曲线,具体如下:

(8)

其中:i为传动比;FFI、FRI分别为前、后轴按I曲线分配下的制动力。

(4) 当判断为紧急制动,为确保制动安全,此时应由液压制动系统单独制动,前、后制动力沿理想制动力分配曲线进行分配,具体如下:

(10)

控制策略流程如图8所示。其中:Freq为总需求制动力;FF为前轴需求制动力矩;FR为后轴需求制动力矩;Freg1为前轴电机制动力;Freg2为后轴电机制动力;Fbf1为前轴液压制动力;Fbf2为后轴液压制动力。

图8 制动力分配控制策略

5 仿真分析

在Simulink中搭建再生制动控制策略,在AVL Cruise软件中建立双电机四驱纯电动汽车整车模型,并进行联合仿真。整车参数见表3所列,整车模型如图9所示。

表3 整车参数

图9 整车模型

以新欧洲行驶循环测试(New European Driving Cycle,NEDC)循环工况进行仿真来模拟车辆实际行驶情况。将动力电池初始SOC值设置为50%,对本文所提出的再生制动控制策略进行验证,车速随时间变化的曲线如图10所示。

图10 NEDC工况车速曲线

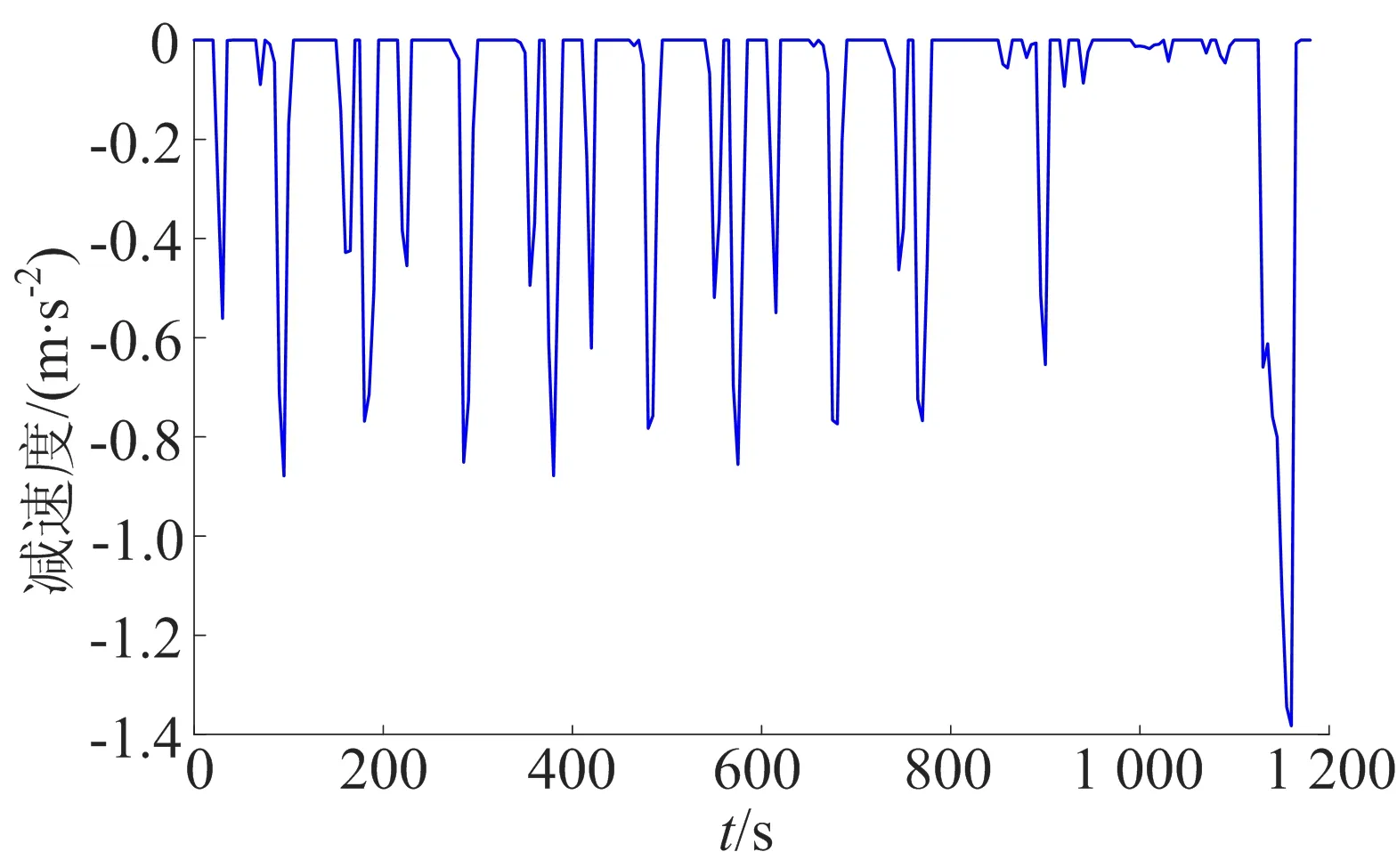

循环工况中制动工况下车辆减速度如图11所示。

图11 NEDC工况减速度曲线

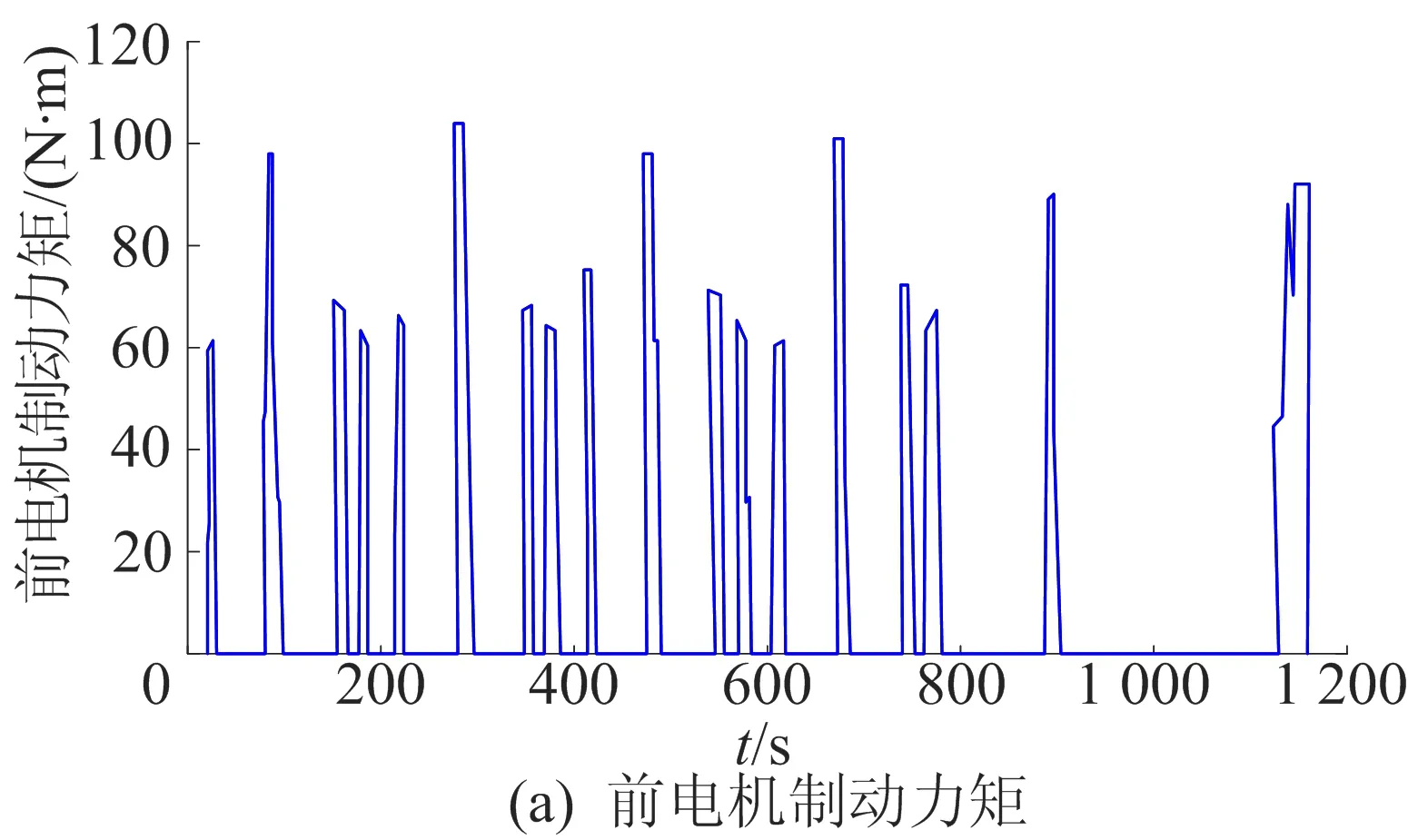

前、后电机再生制动转矩分布如图12所示。

循环工况下,NEDC工况能量回收情况如下:电机回收能量E为3 152.61 kJ;制动中可以被回收的动能ΔEk为2 567.36 kJ;能量回收率η为81.44%。依托中国汽研试验资源,在不同制动强度下进行100 km/h初速度的制动试验,如图13所示。

图13 实车试验

在Simulink-AVL Cruise仿真平台上进行不同强度制动下100 km/h初速度的单次制动工况仿真,并与实车试验得到的能量回收结果进行对比,结果见表4所列。

由表4可知,不同强度100 km/h初始速度单次制动下,采用本文控制策略的制动能量回收率仿真结果分别为81.72%、40.85%、20.31%、0。其中:小强度、中等强度、大强度制动下本文控制策略能量回收效果比试验结果分别提高了3.44%、4.61%、2.03%;在紧急制动下,本文所制定的控制策略电机未参与制动,满足制动的安全性和可靠性要求。

表4 单次制动工况能量回收结果

6 结 论

本文通过精确划分制动意图并采用模糊逻辑的方法,对汽车制动过程中的意图识别问题进行研究,基于制动意图识别和电机特性的双电机效率优化转矩分配方法,在理想制动力分配与ECE法规等安全性因素约束下建立再生制动控制策略,并通过AVL Cruise软件与Matlab/Simulink联合仿真验证了所提出策略的有效性。仿真结果表明,本文提出的控制策略对于100 km/h初始车速单次制动工况,在小强度、中等强度、大强度制动下制动能量回收分别提高了3.44%、4.61%、2.03%,在满足制动要求的同时回收了更多能量,且保证了紧急制动的制动安全性。