高填方路基试验段强夯施工研究

巩吉桓

(中铁十九局集团第六工程有限公司,江苏 无锡 214000)

1 高填方路基试验段概况

铁路施工标段路基里程DK358+000~DK361+255,全长3 255 m,其中含大桥长430.55 m,中桥长91.43 m。主要工程内容包括开挖土石方总量882 776 m3,其中车站开挖土石方660 885 m3,区间开挖土石方总量221 891 m3;填方总量315 998 m3,其中站场填方总量87 083 m3,区间填方总量228 915 m3。总体地形上中间高,南北两侧低,最高点位于场区中北部,高程235. 76 m,最低点为江边,高程为131.40 m,相对高差大。西北侧地形起伏较陡,一般地形坡脚5°~25°,局部有岩质陡坎;中部及南侧地形起伏较缓,一般0°~8°。路基所在地属中亚热带湿润季风气候,热量丰富,降水充沛,光照不足,四季分明。多年平均气温18.l ℃,极端最高气温42.2 ℃,极端最低气温-2.7 ℃,平均最高气温34.2 ℃,最热月平均气温28.6 ℃,最冷月平均气温7.1 ℃。多年平均降雨量1 072.3 mm,历年最多降雨量为1 363.4 mm。该场地属高回填区域,回填料主要以页岩、砂岩为主,回填分布不均匀,自然承载力很低,容易发生沉降,须采用强夯进行加固处理,以提高路基承载力,消除路基沉降。强夯试验段施工采用机械见表1。

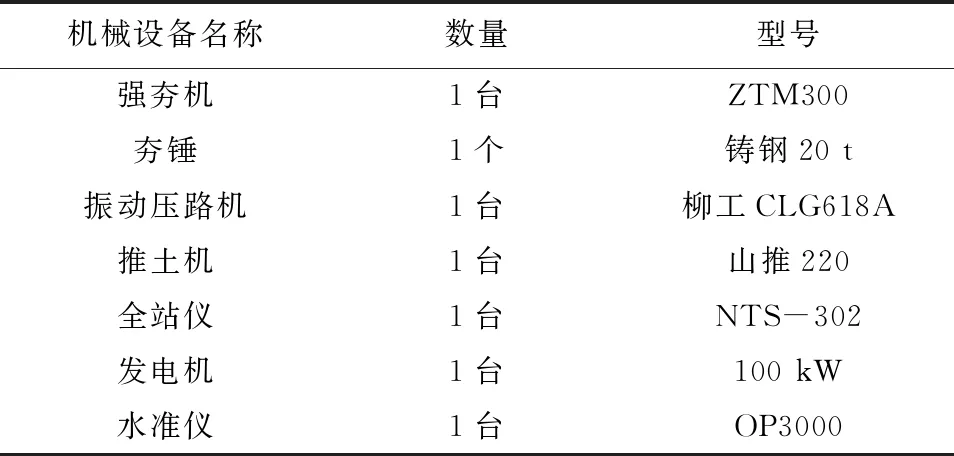

表1 施工采用机械表

2 高填方路基试验段强夯施工

强夯是采用强夯施工机械对土体施加高能量从而夯实土体的一种方法,强夯施工机械主要由起重机械、钢丝绳、吊钩、夯锤等设备组成。强夯施工时,起重机械吊起十几吨甚至几十吨的夯锤,把夯锤从几米甚至几十米的高度放下,夯锤在重力作用下瞬间给路基巨大的冲击能量,在路基中形成强大的冲击波,进而对土体产生巨大的冲击力,使土颗粒重新排列,土的孔隙体积减小,并使得夯击点周围土体出现液化产生裂缝,土体孔隙中的气体和水通过裂缝形成的通道排出,土体发生固结密实,从而提高路基承载力[1-2]。结合路基填筑高度及路基现场实际情况,本工程采用夯击能3 000 kJ的强夯机械施工。

(1)强夯施工前,应选择具有代表性的小范围填土较厚地块进行试夯。对强夯试夯地块的夯锤震动影响范围、各夯锤沉量、沉降量、填土密实度等强夯效果进行现场检测,并对照路基施工要求,优化和调整强夯的夯击间隔时间、夯击遍数、收锤标准、单点夯击次数、夯点间距等强夯施工参数,为后续开展路基试验段强夯施工提供施工工艺及参数依据[3-4]。施工过程中发现强夯实际填料与填方路基填土存在明显差异时,应换用与路基一样的填料重新进行强夯试验。

(2)经试夯后确定高填方强夯试验段夯点布置见图1,强夯遍数为三遍,第一遍、第二遍采用点夯,夯点采用间距为6 m的正方形布置,采用重20 t夯锤,锤径Ф2.2 m,落距为15 m,夯击能为3 000 kJ,夯击次数为11次;第三遍采用满夯,夯击次数为2次。第一遍夯击完毕后,采用装载机倒土,推土机找平的方式回填夯坑,并将夯坑周围土体推至坑内,使夯坑内土体比周围土体高50~100 mm。碾压采用重型振动压路机震动平整压实[5]。通过对夯击间隔时间对强夯效果影响的研究发现,夯击能消散较快,夯击间隔时间对强夯效果影响小。因此,第一遍强夯后直接进行第二遍点夯,夯点设置在第一遍夯点的正中间,间距为6 m。第二遍强夯后直接进行最后一遍满夯,满夯应控制好夯点间距,保证两次夯锤重叠达到夯锤直径的一半。常规压实路基与高填方强夯路基的过渡夯区点夯夯击能为1 500 kJ,采用重20 t夯锤,锤径Ф2.2 m,落距为7.5 m。

图1 强夯施工夯点布置图

(3)高填方路基强夯施工流程。①施工放样、测量。按照强夯夯点布置图,先对夯点进行编号,再在现场根据夯点的设计中心位置用打小木桩或散石灰方法定出夯点位置,保证现场夯点与设计夯点的位置偏差不超过5 cm。为测试各夯点中心的标高,在不受强夯影响的地方设置测量用水准点。为测量夯点周边土体隆起及夯坑的夯沉位移情况,选2~3个夯点,在选择的夯点四周设置4~5个高程测量点。点夯、满夯施工采取由路基中线依次向路基两边的顺序进行。②第一遍点夯施工。夯实施工前,应先测量好夯锤顶标高,起重机就位后夯锤对准夯点,把夯锤往上提升到离路基顶面15 m高度时,停止提锤至夯锤不摆动时,落下脱钩,使夯锤自由下落。如发现夯锤倾斜落入夯坑中,且倾斜度大于20°时,应用土填平夯坑后才能进行后一次夯实施工[6]。对最后两次夯实的夯沉量进行测量,保证两次的平均夯沉值不大于5 cm,周边土体隆起高度不超过10 cm。对常规压实路基与高填方强夯路基的过渡夯区,夯锤往上提升离路基顶面的距离为7.5 m。③夯坑回填及第二遍点夯施工。第一遍点夯施工完成后,用装载机倒土,推土机将夯坑四周土体推至坑内,使夯坑内土体比周围土体高50~100 mm,用大型振动压路机对夯区土体进行压实。再采用第一遍点夯同样的施工方法进行第二遍点夯施工,完成后再按第一遍回填方法进行夯坑回填。④第三遍普夯,每个点击实2次,按满夯一夯压半夯考虑,即相邻两次强夯的锤印应搭接二分之一,将场地夯实。

3 高填方路基试验段强夯效果检测

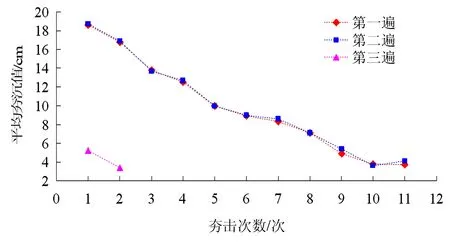

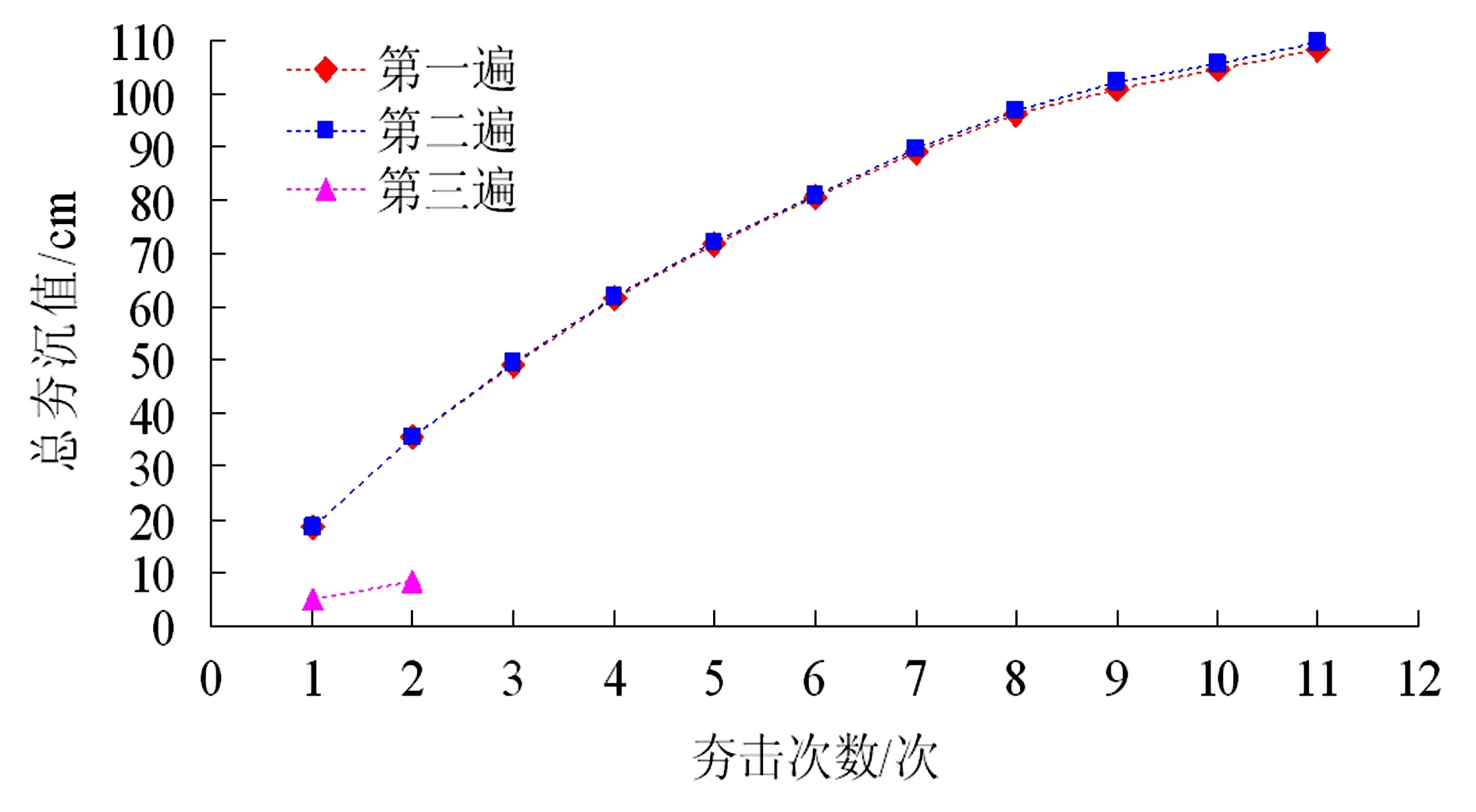

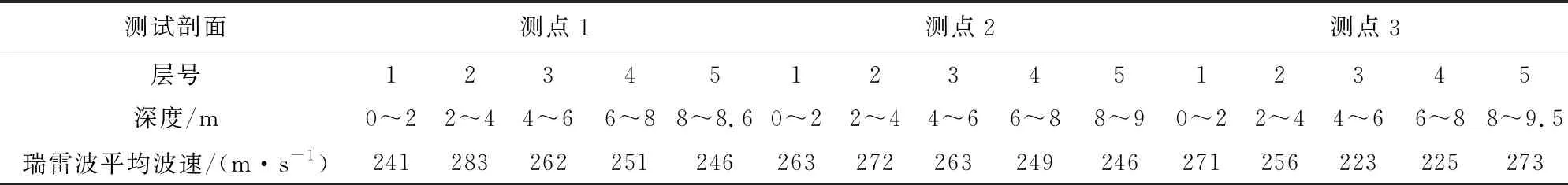

为分析强夯击实效果,采用水平仪对测点的夯沉量进行测定,结果见图2~图6。为检测强夯对路基承载力和夯实深度的影响效果,第三遍普夯完成后,随机选取3处夯点进行地基承载力及瑞雷波面波试验,试验结果见图7和表2。

图2 同一测点强夯次数与平均夯沉量的关系曲线

图3 同一测点强夯次数与总夯沉量的关系曲线

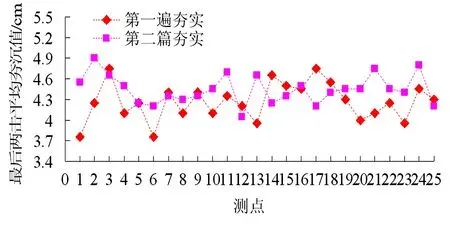

图4 点夯最后两次击实平均夯沉量

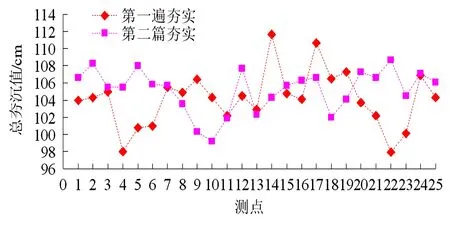

图5 点夯总夯沉量

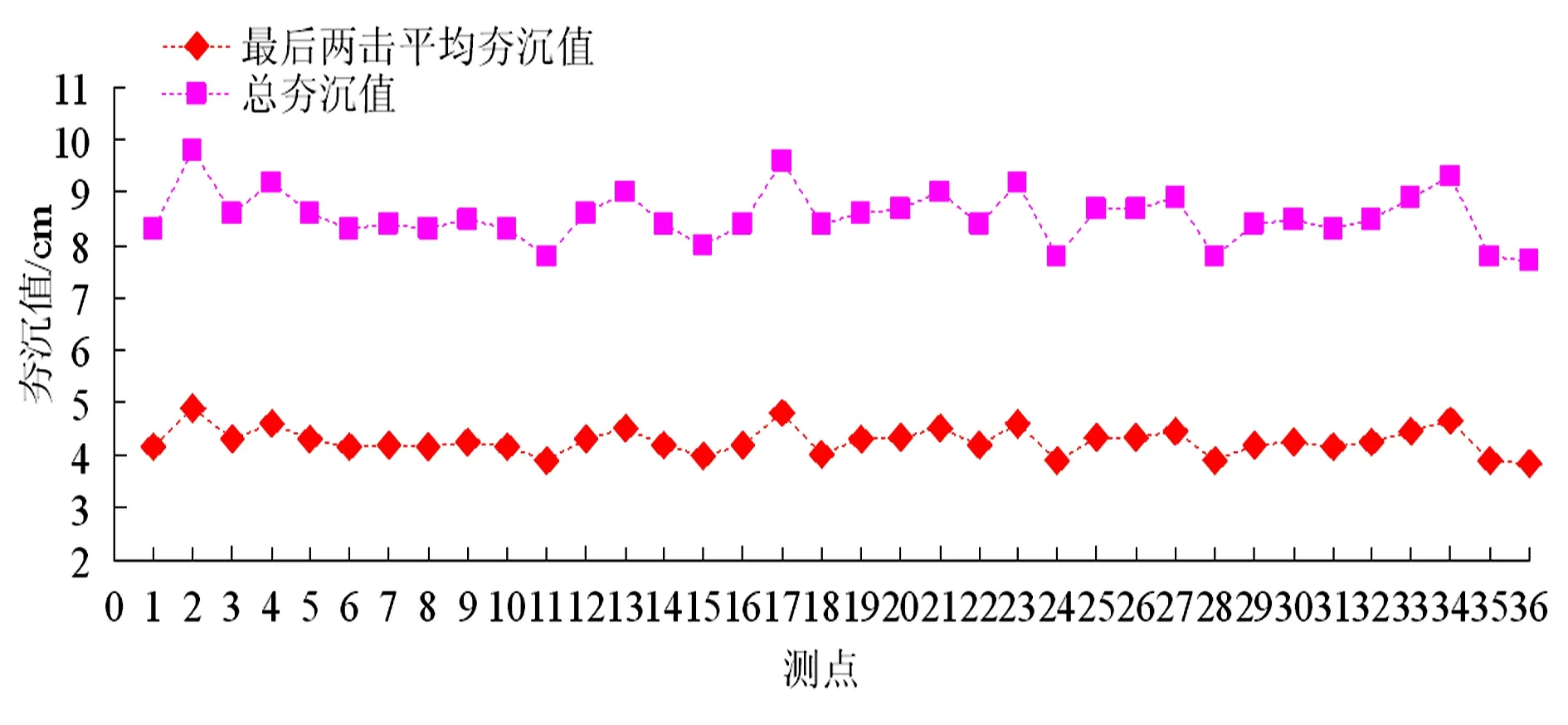

图6 第三遍强夯测试结果

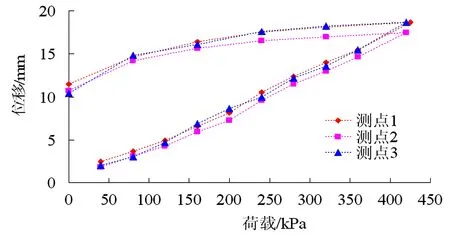

图7 路基承载力试验荷载与位移关系曲线

由图2可知,强夯次数小于10时,同一测点平均夯沉量随夯击次数的增加逐步减小,在次数为10时,达到最小;由图3可知,同一测点总夯沉量随夯实次数的增加逐渐增加,但增加量逐渐减小;由图4~图6可知,点夯最后两次夯击的平均夯沉量均小于5 cm,随着夯击遍数的增加,各测点的夯沉量逐渐趋于平稳,土体第三遍强夯的总夯沉量均小于10 cm。由图7得到路基承载力均大于400 kPa,由表2得到夯击能影响深度均大于8 m;强夯后路基土的物理力学性质已有明显改善,路基承载力及强夯影响深度均满足高填路基强夯施工要求。

表2 瑞雷波检测结果

4 结 论

该铁路施工段高填路基采用的开山石料回填料渗透性较好,夯击能消散较快,强夯施工可连续进行。点夯夯锤重为20 t,锤径Ф2.2 m,点夯2遍,夯点间距为6 m,落距15 m,每点夯击10击。第一遍夯击完成并夯坑回填好后即可进行第2遍点夯施工。完成第二遍点夯及夯坑回填后即可进行满夯施工,满夯夯锤重20 t,满夯夯击1遍,夯点间距为每夯按锤径压半夯,落距15 m,每点夯击2击。常规压实路基与高填方强夯路基的过渡夯区,点夯夯击能为1 500 kJ,采用重20 t夯锤,锤径Ф2.2 m,落距为7.5 m。采用试验段确定的强夯施工参数及流程,安全高效地完成了该高填方路基段的强夯施工,压实度、承载力等各项路基施工质量控制指标均满足规定要求,表明该强夯施工方法是成功的,可在同类工程中推广使用。