摩阻与扭矩分析在水平井钻井设计中的运用

王植锐

中国石油西南油气田分公司开发事业部

0 引言

在水平井钻探中,由于弯曲井段狗腿度大,大斜度井段和水平井段长,容易出现钻速低、钻进困难、钻具发生屈曲、井下复杂及钻具落井等事故。为确保施工过程安全、顺利、高效,摩阻扭矩分析是国外定向井技术服务公司在水平井设计中的一个必不可少的重要环节[1- 6]。通过摩阻分析判断钻具是否发生屈曲[7- 9],钻压是否有效传递到钻头上去;通过当量米塞斯应力校核判断钻具在钻进和处理井下复杂时是否存在被拉断的风险,防止钻具断裂落井;通过侧向载荷校核避免由于井眼弯曲引起钻柱与井壁接触,导致钻杆或套管受到过度磨损而损坏,尤其是在老井套管开窗侧钻中或者是研磨性强的地层中施工,需要考虑经过腐蚀、磨损后套管的强度或者地层对钻杆的研磨影响[10- 12];通过扭矩分析校核确保钻具不会被扭断落井。

国内部分陆上油田和滩海油田广泛采用水平井来高效开发各类油气富集区,但在钻机选型、钻具组合及钻进参数的选择上基本都依据经验和习惯,不能回答为什么要这样做,更不能回答这样的选择从技术上是不是可靠的和最优的,尚未从理论上进行可行性分析、论证,更谈不上进行优选,达不到科学、合理、优化设计。一些钻井设计部门或服务公司拥有各种摩阻扭矩分析的软件,但是,大多数情况下没有对摩阻扭矩涵盖的核心内容,如屈曲、当量米塞斯应力、侧向载荷、扭矩等进行校核,对一些超深、狗腿度较大的水平井或大位移井,存在巨大的潜在隐患。本文以斯伦贝谢摩阻扭矩分析为例,详细介绍摩阻扭矩校核在钻井设计中的具体作法和步骤。

1 摩阻扭矩分析校核的具体作法

在设计阶段进行各项校核计算时,螺杆钻具滑动钻进在套管内的摩阻系数设定为0.2,裸眼内摩阻系数设定为0.35;复合钻进或旋转导向系统钻进时套管内摩阻系数设定为0.15,裸眼内摩阻系数设定为0.3。在设计过程中,可以根据岩性和钻井液类型灵活选择摩阻系数。

1.1 扭矩校核

扭矩校核的原则是钻杆的实际扭矩不能超过IADC 推荐钻杆最大扭矩的90%。从井底的钻头至井口的钻杆,在各个不同的位置,钻进时产生的扭矩是不一样的,但是最大扭矩一定是发生在井口,即顶驱接头处扭矩最大。扭矩计算就是找出井口处的最大扭矩数值以及整个钻柱上各个关键节点的扭矩数值,这些数值必须低于钻杆最大扭矩的90%。

1.2 当量米塞斯应力校核

当量米塞斯应力是考虑轴向应力、弯曲应力、扭转应力的组合,为钻具某一位置所受的总应力,计算公式为:

(1)

式中:S当量—当量米塞斯应力,kPa;

S轴向—拉伸或压缩应力,kPa;

S弯曲—弯曲应力,kPa;

S扭转—扭转应力,kPa。

钻柱当量米塞斯应力进行校核时安全系数原则上达到1.67以上(屈服极限的60%)。

1.3 屈曲分析校核

屈曲分析是研究钻具在钻压的作用下是否能够正常向前钻进的问题。一旦钻压超过了正弦临界屈曲载荷,钻柱会发生正弦屈曲(蛇形),在这个阶段,钻柱会沿着井眼的低边如蛇状弯曲。继续增加钻压,将导致钻柱的轴向压力增加,当超过了螺旋临界屈曲载荷,钻柱将由正弦弯曲过渡到螺旋弯曲,即沿着井壁盘成螺旋状,此时钻压不能正常传达到钻头上。

钻柱的屈曲校核原则是:在滑动或旋转钻进时,钻具不会出现正旋或螺旋屈曲,确保钻压能够有效地传递到钻头上去,实现高效钻进 。

1.4 侧向载荷校核

井壁侧向载荷主要由拉应力和狗腿严重度引起,钻柱与井壁属于线接触,侧向载荷是单位长度上的载荷分布(N/m),引起套管磨损和套管热龟裂,严重时能把套管磨穿或发生热龟裂后导致无法继续钻进或卡钻,造成钻具、工具仪器落井等恶性井下事故,损失巨大。

侧向载荷计算公式为:

F侧=2.413 1×10-3×D×L×T

(2)

式中:F侧—侧向载荷,kN;

D—狗腿严重度,(°)/30 m;

L—段长,m;

T—拉力,kN。

斯伦贝谢公司的安全侧向载荷控制范围是小于1 000 N/m,以避免钻具受到地层的过度磨损或者钻具磨损套管。

2 校核分析实例

2.1 实例井的井身剖面

V190 L0- 2井是沙特阿拉伯某油田一口水平井[1- 2,13- 14],采用老井套管开窗侧钻工艺恢复产能,在回收采油管串过程中发生严重卡钻事故,处理无效后,建设方炸掉井下落鱼,在Ø177.8 mm套管内用Ø155.6 mm钻头开窗侧钻,以钻达新的油气富集区。根据电测套管磨损情况,建设方希望最大限度地利用原来老井套管,经过研究,选定V190 L0- 2井设计井身剖面见表1。

表1 V190 L0- 2井设计井身剖面

表1中设计井身剖面在套管开窗侧钻后设计狗腿严重度为16.35°/100 m,经过技术经济分析及钻井经验,选用1.83°弯角的螺杆钻具组合完成斜井段至着陆点的作业,然后采用旋转导向组合钻达地质靶区完钻。

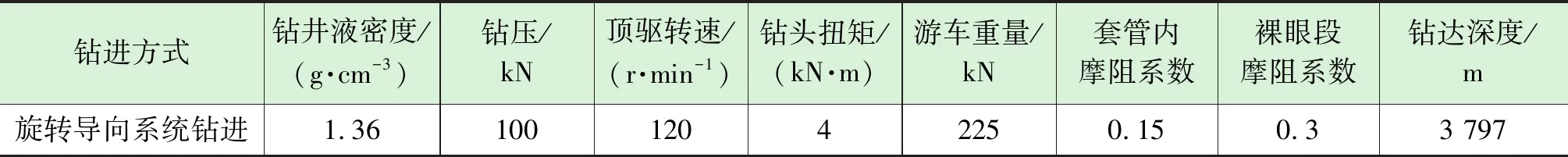

2.2 造斜段摩阻与扭矩校核

本井是一口Ø155.6 mm的小尺寸井眼的套管开窗侧钻井,全井采用Ø101.6 mm钻杆,从井口到着陆点的长度为2 438 m,窗口处的狗腿度达到49.2°/100 m,钻杆尺寸小,柔性大,工具面很难控制,屈曲极易发生,滑动钻进能否顺利进行关系到这口井的成败。因此,屈曲校核就成了斜井段摩阻及扭矩校核的重中之重。

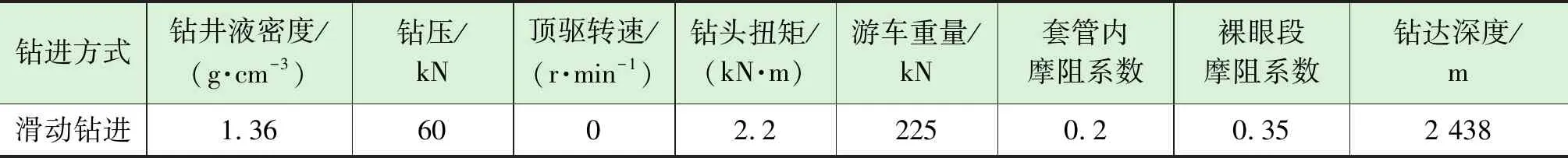

2.2.1 滑动钻进时的摩阻与扭矩分析

运行摩阻扭矩分析软件,输入钻具组合、井身结构、设计井身剖面数据、钻井液性能、钻井参数、摩阻系数等,见表1、表2所示,得到滑动钻进时的摩阻扭矩分析计算结果,见表3。

表2 V190 L0- 2井滑动钻进技术参数

表3 V190 L0- 2井滑动钻进摩阻扭矩计算结果

从表3可以看出:当钻达着陆点时,没有屈曲发生,钻压能有效传递到钻头,滑动钻进正常;当量米塞斯应力、侧向载荷、扭矩均在安全范围内,滑动钻进没有问题,螺杆钻具可以顺利钻完整个斜井段直至着陆点。

2.2.2 复合钻进的摩阻扭矩分析

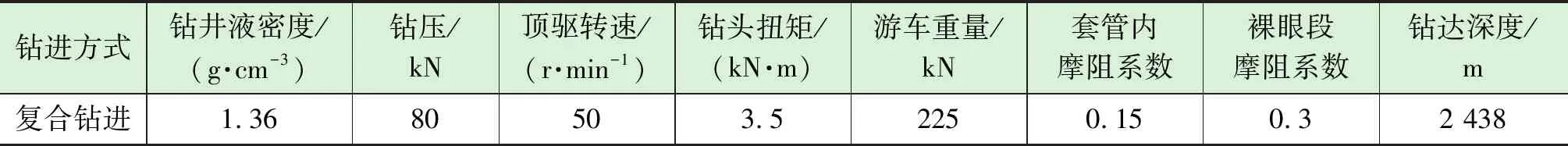

在螺杆钻具造斜时,滑动钻进和复合钻进总是交替进行来保证造斜段的狗腿严重度平稳及高效的钻进效率。由于螺杆钻具是弯螺杆带偏心垫块或稳定器,若是在螺杆钻具顶部再接一个稳定器,钻具刚性较强,这样的稳斜钻井组合虽然有利于复合钻进时稳斜,但由于复合钻进时螺杆钻具被折断的风险很大,尤其是超过1.75°的弯螺杆钻具,复合钻进时具有很大的扭断风险,部分厂家不允许1.75°或大于1.75°的螺杆钻具进行复合钻进,因此复合钻进时对钻具所承受的摩阻及扭矩分析很有必要。复合钻进段钻具所受的摩阻及扭矩校核主要看当量米塞斯应力和扭矩,特别是弯螺杆钻具处的当量米塞斯应力是否处在安全范围。

复合钻进技术参数见表4。运行摩阻及扭矩分析软件得到复合钻进摩阻扭矩计算结果,见表5。

表4 V190 L0- 2井复合钻进技术参数

表5 V190 L0- 2井复合钻进摩阻扭矩计算结果

从表5的校核结果可以看出:最大当量米塞斯应力发生在Ø101.6 mm加重钻杆上,占屈服值的43.86%,小于安全值67%,井下安全;Ø120 mm螺杆钻具(Ø146 mm扶正套,1.83°弯角)的当量米塞斯应力为57 559.98 kPa,比它相邻的无磁钻铤和MWD的当量米塞斯应力大2~3倍,因为这套螺杆钻具组合连接的是一个欠尺寸的偏心扶正套,外径比钻头小10 mm,所以螺杆钻具的当量米塞斯应力的绝对值不大,仅占自身拉伸屈服值的7.95%。这个近钻头稳定器尺寸越大,螺杆钻具弯度越大,则当量米塞斯应力就会越大,甚至成倍上升,复合钻进的风险就会随之猛升,这就是弯螺杆钻具复合钻进扭断落井时有发生的原因。所以,弯螺杆钻具在斜井段钻进时,在满足狗腿严重度要求的情况下,稳定器尽量采用欠尺寸或者不带稳定器的螺杆钻具钻进更加安全。表5中的扭矩、侧向载荷、屈曲都在安全范围。

2.2.3 螺杆钻具组合极限钻井深度的计算

斜井段的摩阻及扭矩校核表明了这套螺杆钻具组合可以顺利钻达着陆点,假如地层发生变化需要继续向前钻进寻找标志层,或者建设方地质导向部门要求继续钻进,这套钻具还能继续滑动钻进的极限深度是多少呢?设计时,需要留出一定的余量。

运行摩阻及扭矩分析软件,输入表2参数,得到螺杆钻具组合在不同井深滑动钻进时是否产生屈曲,结果见表6。

表6 V190 L0- 2井螺杆钻具组合极限钻井深度计算结果

表6计算结果显示,螺杆钻具组合在钻达着陆点后继续钻进,在井深2 550 m会发生正旋屈曲,钻压只能部分到达钻头,机械钻速将下降;在井深2 650 m将发生螺旋屈曲,钻头钻压也将降为0,机械钻速为0,没有进尺,即此趟钻具组合的极限钻井深度为2 650 m,宜在钻达着陆点井深2 438 m后,起钻换成旋转导向组合完成水平段钻进是合理的设计,以较高的机械钻速完成水平段的钻进作业。

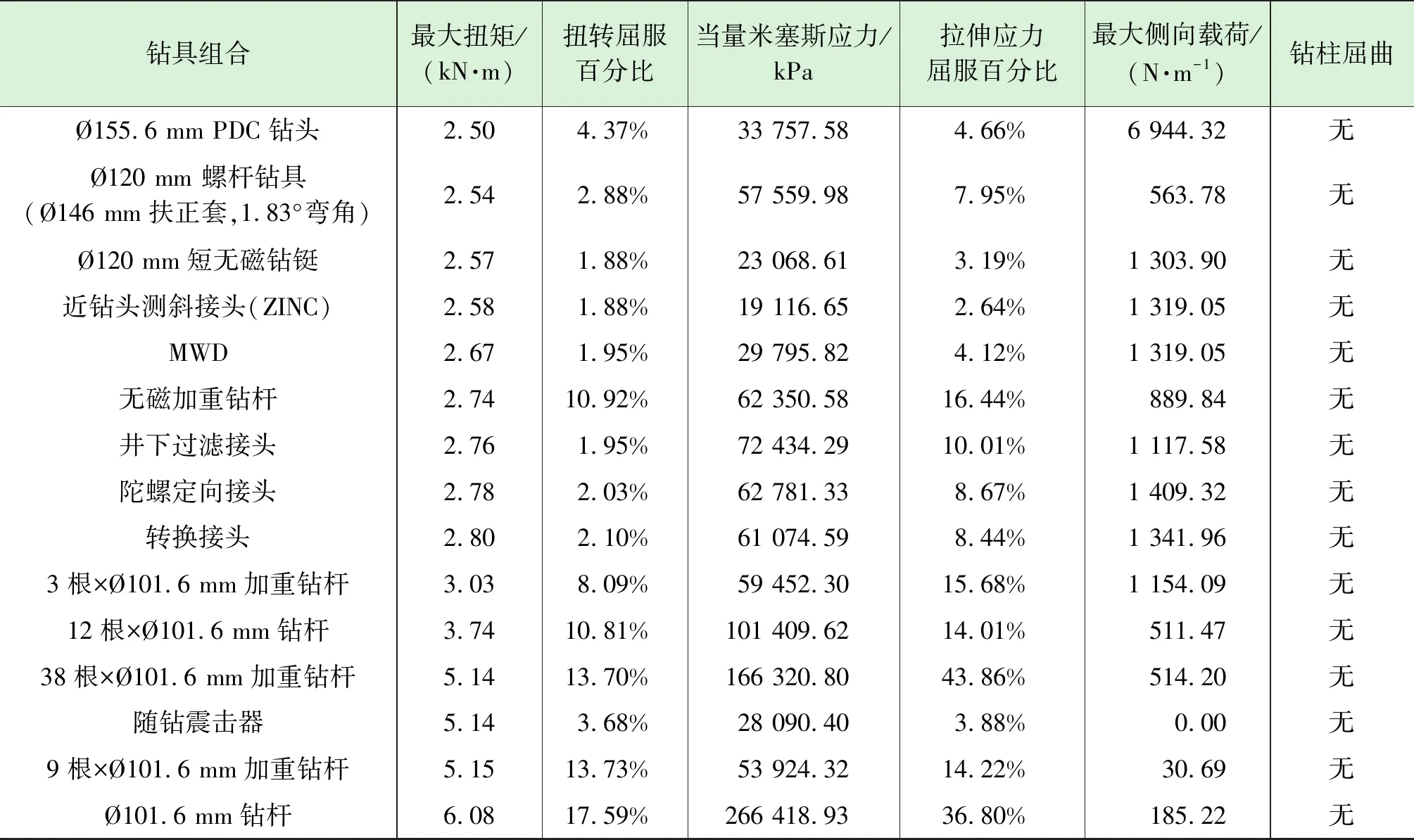

2.3 水平段旋转导向系统钻进时摩阻扭矩校核

设计Ø155.6 mm水平段段长1 386 m,裸眼段长1 907 m,水平段用3 700 m长的Ø101.6 mm钻杆钻进,对于柔性大、尺寸小的钻具,不能出现钻具扭断等井下事故。一旦在小井眼出现钻具断裂落井,几乎无法打捞,此外,井底钻具中,还包含有中子源仪器,中子源落井无法打捞将会成为灾难性的环保事故,因此,必须进行当量米塞斯应力和扭矩校核,确保不会出现钻具断裂的隐患出现。

水平段钻井技术参数见表7。运行摩阻及扭矩分析软件,计算结果见表8。

表7 V190 L0- 2井水平段钻井参数

表8 V190 L0- 2井水平段旋转导向钻进摩阻扭矩计算结果

从表8计算结果来看,当量米塞斯应力仅为屈服值的45.54%,小于67%;钻杆侧向载荷仅为351.42 N/m,小于1 000 N/m的推荐极限值,无屈曲发生;最大扭矩为12.79 kN·m,仅为Ø101.6 mm钻杆的最大扭转极限的37.02%,所有主要指标通过校核。

需要重点说明的是,当钻达完钻井深3 797 m时,地面扭矩已经达到12.79 kN·m。实际施工中,由于狗腿严重度不均、轨迹不平滑等因素,实际扭矩比计算扭矩还要大,大多会达到14~15 kN·m,而井底的钻具组合(BHA)和Ø155.6 mm钻头的上扣扭矩在9~10 kN·m之间。一般情况下,井队会把顶驱额定扭矩只设置到9~10 kN·m,普遍担心超过钻头或BHA的上扣扭矩会导致钻头或BHA出现丝扣断裂或导致井下钻具组合落井。这样,就只能降低钻压、放慢钻速来使扭矩低于额定扭矩,小钻压、低转速势必极大地影响机械钻速和钻井周期。有了摩阻及扭矩校核的计算结果,可以把顶驱额定扭矩设置到13~14 kN·m,井底钻头扭矩也只有5~6 kN·m,远远小于钻头的上扣扭矩。有了理论依据支撑,消除了过去凭经验产生的认知误区,可以放心使用强化的钻井参数(钻压和转速),能达到满意的钻速,大幅度提高机械钻速,降低钻井综合成本。

3 V190 L0- 2井实钻施工效果

摩阻和扭矩校核完成后,按照设计流程施工,第一套钻具组合是螺杆钻具组合,在井深1 913~2 438 m井段,从井斜3°滑动增斜至85°,滑动钻进出现一定程度的拖压现象,偶尔有屈曲发生,通过降低钻压、添加润滑剂等手段,比较顺利地钻达着陆点。图1是V190 L0- 2井螺杆钻具组合在设计时的屈曲校核曲线,实际轴向载荷曲线与正旋屈曲载荷曲线没有相切和相交,说明没有屈曲发生。图2是V190 L0- 2井实际施工中的屈曲校核曲线。施工中,由于斜井段因滑动钻进和复合钻进交替进行,狗腿度不太均匀,井眼轨迹不太光滑,所以实际摩阻系数比设计的摩阻系数大,因而正旋屈曲提前发生在套管开窗1 900~2 000 m井段。随后的水平段旋转导向系统和带中子源测量系统的钻具组合,需要用3 700 m长的Ø101.6 mm钻杆钻进水平段1 386 m,这期间,轨迹一直处于增斜、降斜、稳斜等上下波动前进的态势,但还是按设计钻达了地质靶区完钻。全井从斜向器开窗侧钻后至完钻共计2趟钻,在碳酸盐岩地层中,平均机械钻速达到13.5 m/h,累计12 d完成一口水平段长1 386 m的小井眼套管开窗侧钻井的钻探,无任何井下复杂,无非生产时间,顺利、高效完成了钻探任务,实钻与设计吻合,全井钻井效果见表9。

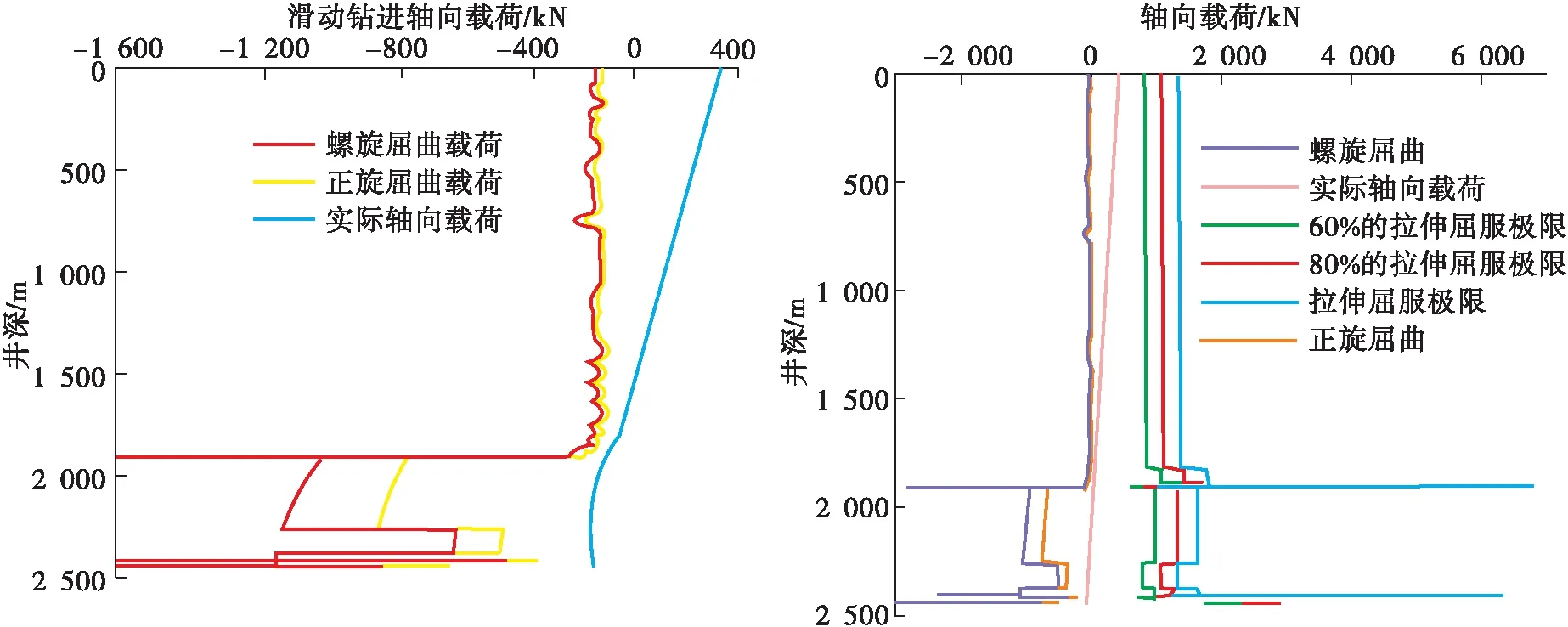

图1 V190 L0-2井螺杆钻具组合在设计时的屈曲校核曲线图2 V190 L0-2井螺杆钻具组合在实际施工时的屈曲校核曲线

本实例井运用摩阻及扭矩分析,给出了滑动钻进、复合钻进及水平井导向钻进工况下的钻柱屈曲、当量米塞斯应力、侧向载荷、扭矩等定量的校核结果,理论上确认了可以安全顺利实现钻井设计目标。如果没有摩阻及扭矩分析的校核,扭矩会不会超限?钻具会不会出现断裂落井?滑动钻进是否正常?会不会磨损上部套管?以及在研磨性地层会不会过度磨损钻具?这些复杂的技术问题,很难凭经验给出答案。施工前设计阶段的可行性论证为后续的顺利钻进提供了理论依据。实例井的顺利钻井实践证实了摩阻及扭矩分析的结论可靠、可信。

4 结论

(1)摩阻及扭矩分析不仅是钻井设计阶段水平井钻具组合可行性论证的不可或缺的重要步骤,而且还是井身剖面是否合理、钻井参数是否优化的校核工具,在水平井设计阶段具有不可替代的作用。

(2)运用摩阻及扭矩分析,使设计从过去凭经验的定性分析转变为可靠、可信的定量分析,是安全、高效钻井的理论依据和保证。

(3)本文介绍的摩阻及扭矩分析方法,可为国内钻井设计部门或定向井技术服务公司在水平井钻井设计中提供参考和借鉴。建议在大斜度井及水平井中推广应用。