长期冷热循环对电缆附件界面压力的影响

张 静,胡胜男,何 亮,蔡玉汝,程 林,徐庆文,孟鹏飞,周 凯

(1.国网电力科学研究院有限公司,江苏 南京 211006;2.国网电力科学研究院武汉南瑞有限责任公司,湖北 武汉 430074;3.深圳供电局有限公司,广东 深圳 518048;4.四川大学 电气工程学院,四川 成都 610065)

0 引言

电缆接头和电缆终端统称为电缆附件[1],是电缆线路中必不可少的组成部分,同时电缆附件也是电缆系统中的薄弱环节和易发生故障的部位[2]。电缆终端可以分为户外终端、户内终端和设备终端[2]。电缆接头种类主要有冷缩、热缩、浇筑、绕包和预制型等[3]。冷缩中间接头所用冷缩管在自然状态下内径比电缆本体外径小,冷缩管出厂时利用塑料支撑条将其撑开,使其内径大于电缆外径[4-5]。在使用时,先将冷缩管套于电缆本体外,再将塑料支撑条抽出,冷缩管收缩复位,并因过盈配合与电缆本体产生界面压力,使冷缩管牢固安装至电缆本体[5-6]。

电缆本体和附件之间的界面压力会影响电缆附件的电气强度,且界面压力也是决定电缆附件界面密封性以及确保电缆附件长期安全可靠运行的关键[7-8]。大量学者针对电缆附件界面压力作了诸多研究。文献[9]建立了电缆冷缩中间接头界面结构的理论计算模型,获得了界面压力的理论计算方法。文献[10]运用现场实际测量与数值模拟结合的方法,发现在电缆安装和运行过程中,电缆终端绝缘界面压力随着电压的增大而增大。文献[11]通过分析3根不同运行年限电缆的电气性能和力学性能,研究了老化电缆的绝缘层弹性模量变化对界面压力的影响。文献[12]针对一起电缆故障案例,通过理论分析和有限元仿真研究了过盈量和硅橡胶绝缘层厚度对界面应力的影响。

以往研究中,对于影响电缆附件界面压力的因素均有讨论,虽然有学者认为温度对电缆附件界面压力有影响[13-14],但是并没有学者针对电缆附件界面压力在长期冷热负荷循环作用下的变化规律进行研究。

为探究冷热循环温度及老化时间对电缆附件界面密封性能的影响,本研究搭建电缆附件冷热循环老化平台,对电缆附件开展冷热循环老化实验。采用动态热机械分析(DMA)对电缆附件界面压力进行分析,并对电缆附件界面压力进行仿真分析以验证实验结果。

1 实验

1.1 测试系统与实验平台

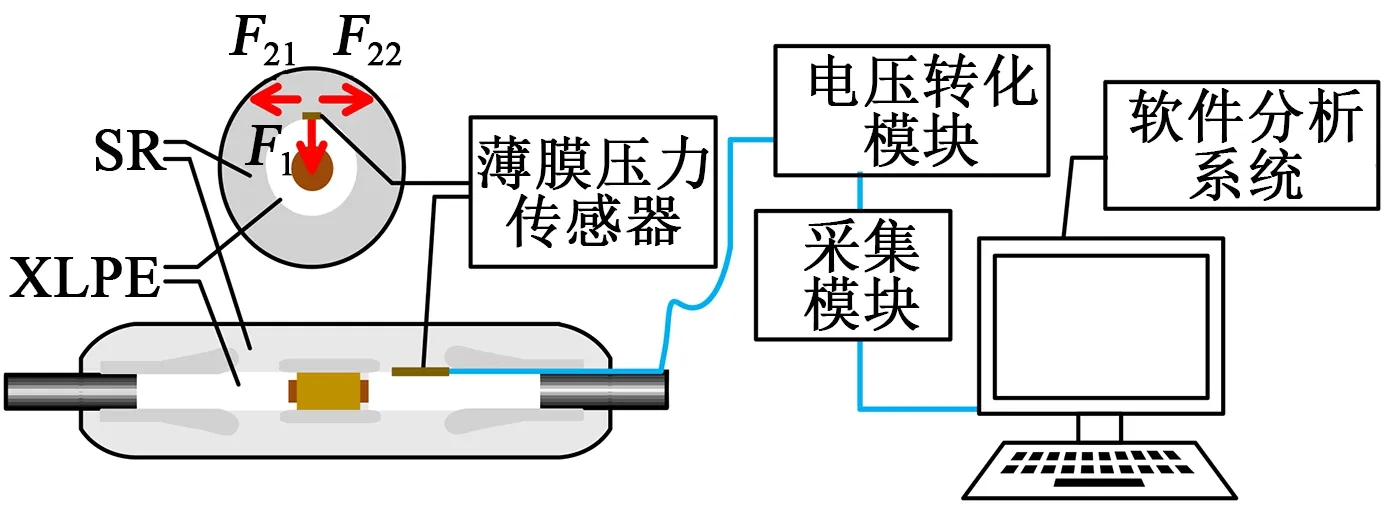

电缆附件的抱紧力由附件绝缘材料硅橡胶(silicone rubber,SR)与电缆本体绝缘交联聚乙烯(XLPE)的过盈配合产生,在冷缩电缆附件生产过程中,使用塑料支撑条使附件处于扩张状态。在附件安装过程中抽出塑料支撑条,SR绝缘紧缩在电缆绝缘表面,SR因处于扩张状态而产生径向应力F1,及切向应力F21和F22。所构建的电缆附件界面压力测试系统如图1所示,通过内置压力传感器采集电缆接头的抱紧力。

图1 界面压力测试系统Fig.1 Test system of interface pressure

该测试系统主要由两个部分组成,包括硬件测量装置和软件分析系统。硬件测量装置主要包括压力传感器、测量电桥、A/D转换模块、单片机、供电模块。硬件测量工作流程是压力传感器测量到电缆附件上的应变值,以电阻值的形式输出,然后经过电压转换模块、A/D转换模块,将电阻模拟信号转化为能够被单片机采集的电压数字信号,最后通过单片机的串口模式将数据上传到上位机中。软件分析系统由内置电缆接头力学模型及不同条件下的材料参数的算法程序构成,其作用是将由硬件测量装置测得的应变结合附件的力学模型及材料参数,计算出电缆附件的界面压力。

为探究温度及老化时间对电缆附件界面密封性能的影响,搭建电缆附件冷热循环老化平台,对实际电缆附件进行长期冷热循环老化实验。冷热循环老化实验使用高低温交变湿热实验箱(苏瑞电子设备有限公司,RGDJS-800型),通过控制电缆接头温度变化,从而实现冷热循环。因电缆中间接头与电缆终端头绝缘界面的电气结构与绝缘结构类似,故选取苏州西熔电气有限公司生产的10 kV 95 mm2单芯户内冷缩终端头作为实验对象进行界面压力测试。冷热循环实验系统示意图如图2所示。

图2 实验系统示意图Fig.2 Diagram of test system

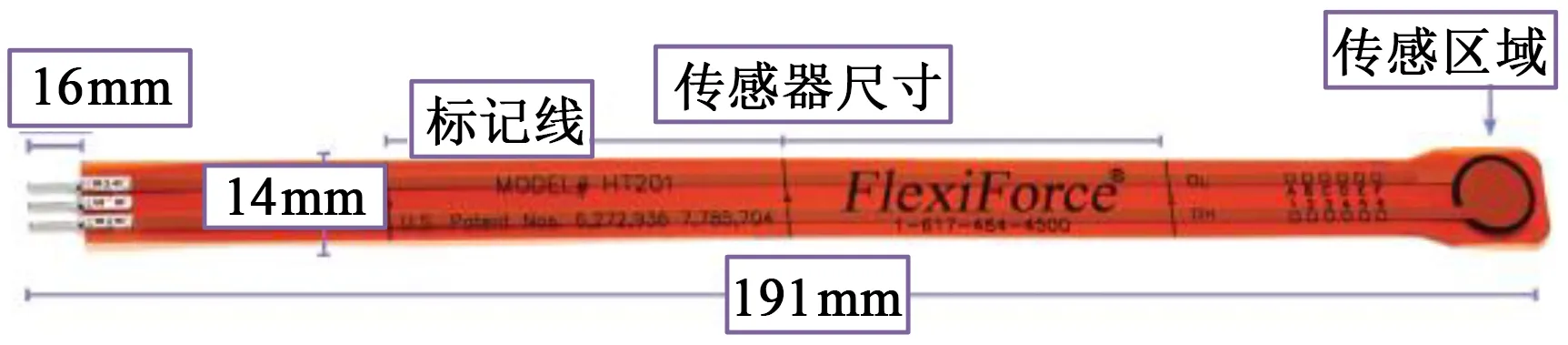

冷热循环老化实验选择的压力传感器是由Tekscan公司生产的FlexiForce HT201型薄膜式压力传感器,如图3所示,该传感器适用于高温场合,能够在高达200℃的环境中测量压力。

图3 FlexiForce HT201型薄膜式压力传感器Fig.3 FlexiForce HT201 thin film pressure sensor

实验时将薄膜式压力传感器贴于电缆附件界面,当界面产生应变时,粘贴在其上的薄膜压力传感器随之发生相同的机械变形,引起应变片电阻发生相应的变化,电阻应变片便将力学量转换为电阻的变化量输出。

1.2 实验方法

在安装终端接头的冷缩管前,将传感器的感应区域贴附在应力锥与电缆主绝缘接触的位置,即距离外半导电层截断处上方大概10 mm处,图4为薄膜式压力传感器安装位置示意图。

图4 压力传感器安装示意图Fig.4 Installation diagram of pressure sensor

用胶带将传感器末端固定在电缆的外护套上,然后套上冷缩管并缓慢抽出冷缩管内的支撑条,让薄膜式压力传感器尽可能平整地贴附在应力锥与主绝缘间的界面上以保证检测效果。在界面安装有薄膜式压力传感器的电缆终端如图5所示。

图5 界面压力测试示意图Fig.5 Interface pressure test diagram

冷热负荷循环实验老化温度设置为130℃,每24 h为一个循环周期,每个周期130℃老化8 h,25℃室温静置16 h,老化过程均在图2所示的烘箱内进行。每个循环周期分别在升温与冷却阶段待温度稳定后快速多次记录相应界面压力,并求取平均值,以避免偶然误差。

2 结果与分析

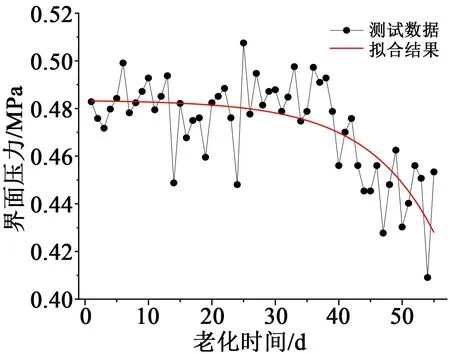

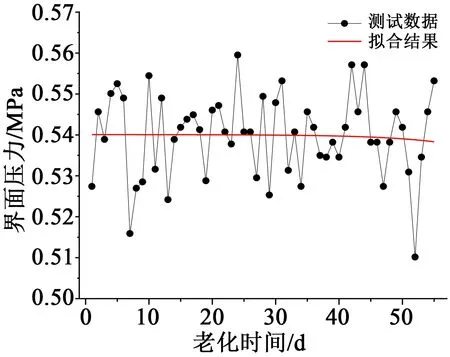

对上述内置薄膜式压力传感器的电缆终端样本进行54个周期的冷热循环老化。图6为电缆附件在冷热循环老化54天中,在冷却阶段25℃时测得的电缆附件界面压力值变化曲线。图7为电缆附件在冷热循环老化54天过程中,在升温阶段130℃时测得的电缆附件界面压力值变化曲线。

图6 25℃下电缆附件界面压力变化规律Fig.6 Change law of interface pressure of cable accessories at 25℃

图7 130℃下电缆附件界面压力变化规律Fig.7 Change law of interface pressure of cable accessories at 130℃

为了排除测试过程中的干扰,更好地反映变化趋势,对测得的结果进行指数拟合,得到拟合结果如图6和图7中的平滑曲线所示。从图6和图7可以看出,在同一个冷热负荷循环周期中,130℃时界面压力在0.54 MPa左右,高于25℃时的界面压力值。从拟合结果可以发现,随着冷热循环老化时间增加,在25℃时,前20个老化周期界面压力基本不变,而在后34个老化周期界面压力从0.5 MPa左右快速下降至0.4 MPa左右,说明这时材料已明显发生了应力松弛现象。而130℃下随老化时间增加,界面压力始终维持为0.54 MPa左右。

结合文献[15]可知,产生这一现象的主要原因可能是:在温度较高时,影响界面压力的主要因素不是材料的弹性模量,而是材料的热膨胀系数,因为硅橡胶材料对热敏感度较高,所以在130℃下测得的界面压力始终维持在较高且不稳定的水平。实验结束后将电缆附件剥离与未老化电缆附件进行对比,如图8所示,可以看出老化后电缆附件产生了明显的松弛现象,这也从侧面验证冷热循环下硅橡胶材料发生了应力松弛。

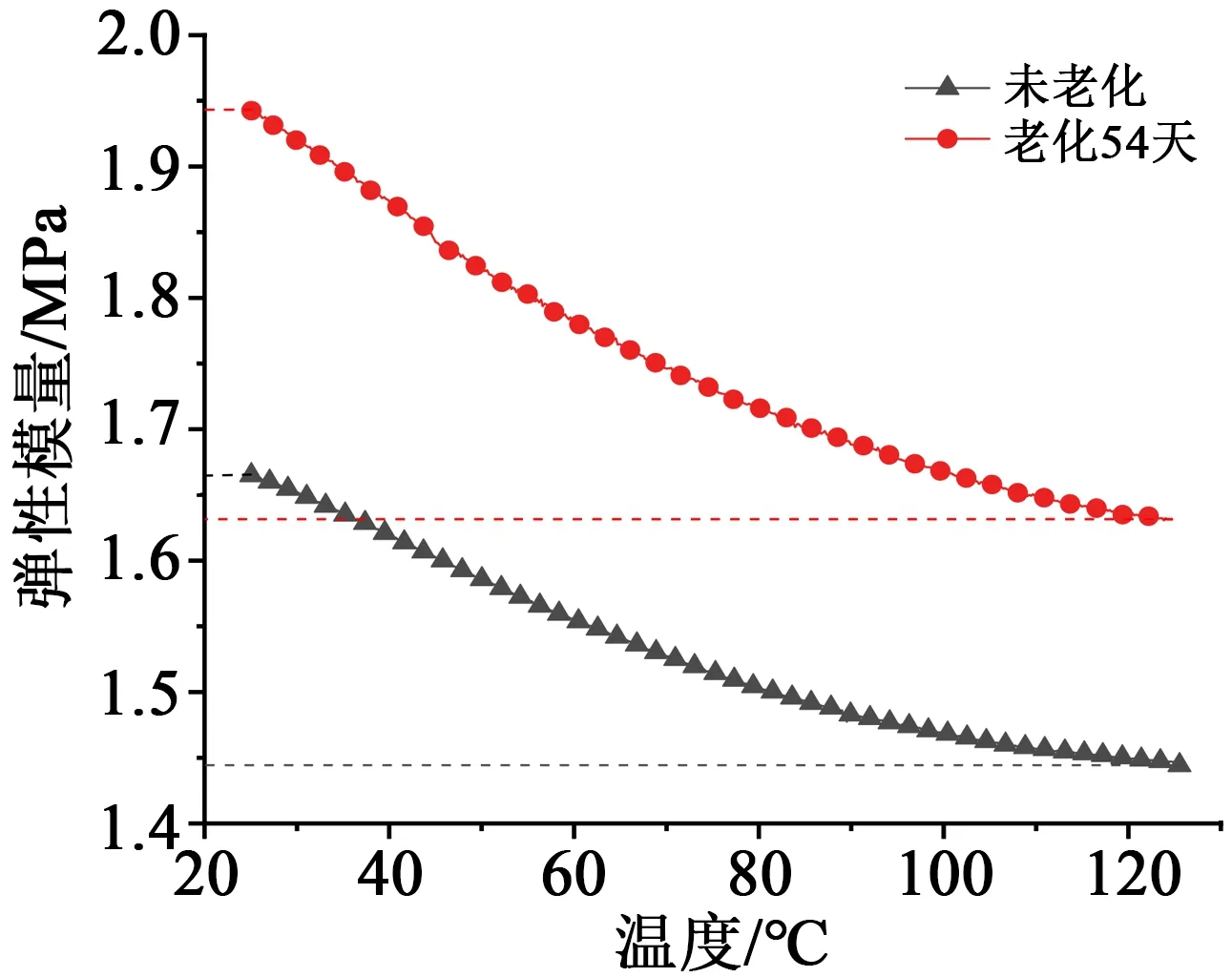

为进一步验证冷热循环下电缆附件界面压力的松弛规律,对老化前后的电缆附件硅橡胶材料进行切片,对样片进行动态热机械分析(DMA),矩形样本尺寸为6 mm×25 mm,测量不同温度下材料的弹性模量,并进行电缆附件界面压力的仿真分析。新电缆附件和冷热循环老化54天后的电缆附件的DMA,测试结果如图9所示。

图9 DMA测试结果Fig.9 Test results of DMA

由图9可以看出,老化前后的电缆附件硅橡胶材料弹性模量均呈现随温度升高而逐渐下降的规律。电缆附件在冷热循环老化54天后,硅橡胶在25~130℃下的弹性模量均显著高于未老化试样。其中,25℃下弹性模量从1.665 MPa增大至1.942 MPa,而130℃下弹性模量则从1.444 MPa增大至1.632 MPa。

对初始状态与老化结束后的附件(均无支撑条)进行尺寸参数测量,附件初始状态的内径与厚度以及老化后的内径与厚度见表1。其中r为附件内径;D为附件厚度;d为扩径大小,扩径大小为电缆绝缘半径(实测10.8 mm)减去附件内径;E为弹性模量,弹性模量参考DMA测量结果。由表1可以看出,经老化后的电缆附件扩径和厚度均减小,扩径由老化前的1.8 mm减小为老化后的0.6 mm,厚度由老化前的9.1 mm减小为8.0 mm。产生这一现象的原因是冷热循环下硅橡胶材料因反复热胀冷缩而产生的“呼吸效应”[16],文献[16]研究表明,反复“呼吸效应”会加快高分子材料的应力松弛,这与表1的实验结果是相符的。此外,还与硅橡胶内残留的交联剂以及老化过程中产生的小分子产物受热挥发有关[17]。

表1 附件尺寸参数Tab.1 Parameters of accessories

3 冷热负荷循环界面压力仿真验证

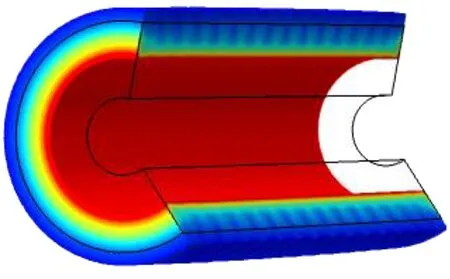

由于电缆附件为圆筒状对称结构[18],借助仿真软件搭建硅橡胶附件扩径模型,如图10所示,在仿真软件中作1/4圆环仿真模型,模型边界条件和网格划分如图11所示。参照表1中的实测数据对模型数据进行调节,忽略老化前后硅橡胶的密度及泊松比的变化,取SR材料密度为1.08 g/cm3,泊松比为0.499。边界1、2施加对称约束,边界3施加位移边界条件。

图10 电缆附件模型Fig.10 The model of cable accessory

图11 边界条件及网格划分Fig.11 Boundary condition and mesh subdivision

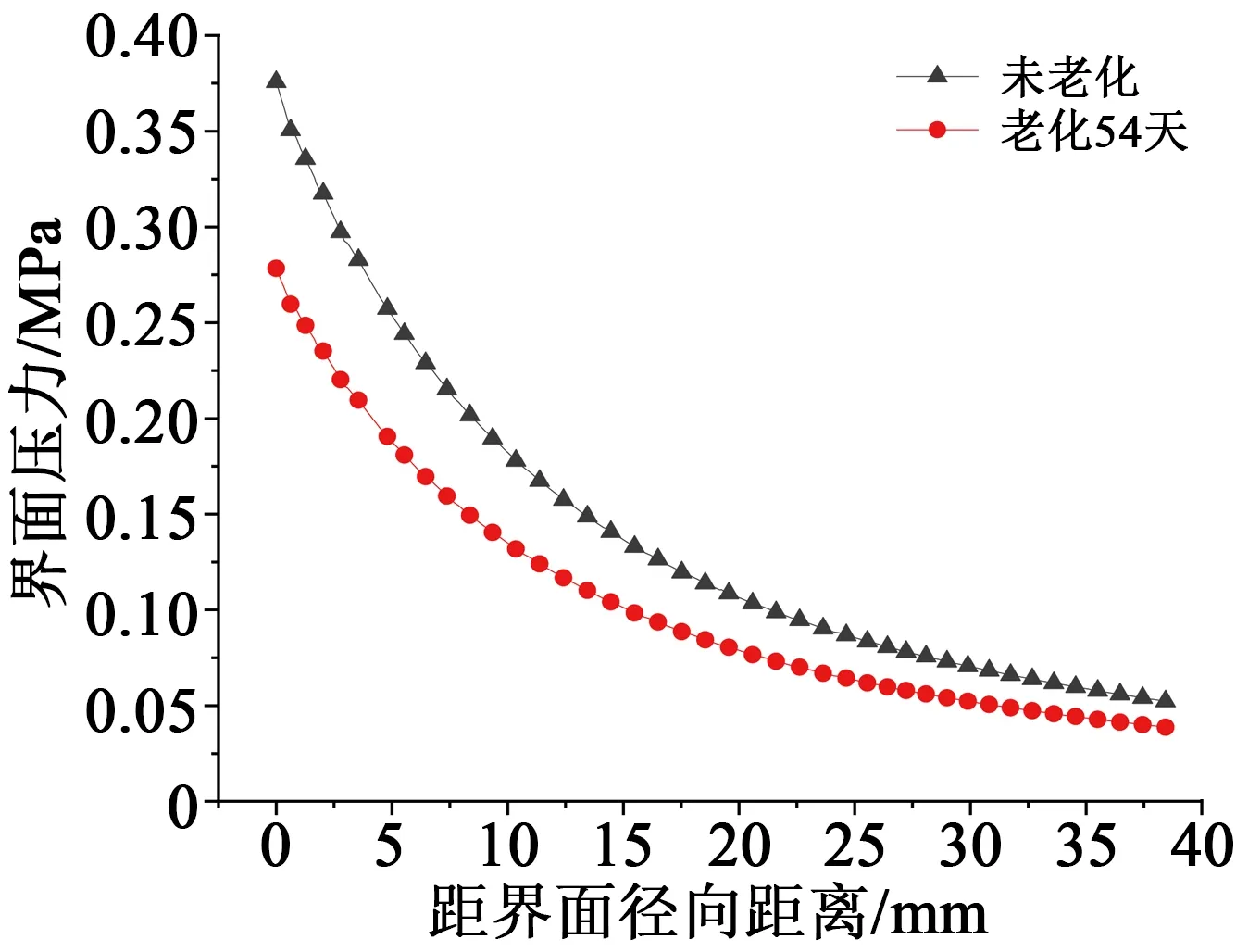

选用仿真软件内置固体力学场对老化前后常温状态下的电缆附件进行力学分析[19],电缆附件界面压力仿真结果如图12所示。

图12 界面压力仿真结果Fig.12 Simulation results of interface pressure

从图12可以看出,在冷热负荷循环老化54天后,电缆接头界面压力由0.376 MPa减小至0.278 MPa。真实附件测量界面压力从约0.5 MPa减小至约0.4 MPa,虽然仿真值与实测值有一定误差,但均可发现随老化时间增加附件界面压力呈减小趋势。上述误差产生的原因主要为:薄膜压力传感器贴在电缆绝缘表面时会产生弯曲,其压力-电阻曲线会发生偏移,使用该类型传感器测量曲面压力的误差难以通过校准消除。此外,仿真的假设条件是硅橡胶为单一均匀组分,实际工业生产中会往硅橡胶中掺杂白炭黑等成分以增强其各项性能[20],白炭黑并非均匀分布,这就导致仿真过程中的各项参数无法与真实数据完全拟合。考虑上述影响后,可以认定仿真结果与实际测量结果相吻合。

综上,电缆附件在长期冷热循环作用下,一方面会加速硅橡胶材料发生应力松弛,产生不可恢复形变,导致缩紧后界面压力下降;另一方面也会对材料弹性模量产生影响,从而导致界面压力改变。且冷热循环作用下,电缆附件恢复低温工作时,应力松弛现象更明显[21-22]。相关研究表明,低场强下硅橡胶与交联聚乙烯界面有较多的电荷聚集[23-24]。因此在现场带电运行过程中,电缆在低负荷、低运行温度时的状态值得密切关注。冷热循环老化的老化温度及老化时间是导致电缆接头界面压力改变的主要因素。

4 结论

(1)实验结果表明,电缆附件正常工作时的冷热循环状态会加速硅橡胶材料的老化,致使材料发生应力松弛。随老化时间延长、老化温度升高,电缆附件产生不可恢复形变,界面压力下降,界面密封性降低。

(2)实验与仿真结果表明,导致附件材料应力松弛的原因是材料弹性模量和附件扩径率的改变,而产生这一变化的原因是材料反复热胀冷缩引起的“呼吸效应”。

(3)冷热循环状态下,电缆附件在每一个循环周期内,低温状态的应力松弛相较于高温状态更明显。表明电缆附件在低负荷、低运行温度的状态下更容易检出故障。