高压电缆阻水缓冲层电化学腐蚀特性及失效研究

郑建康,苏小婷,李 庚,梁战伟,翟志辰,孔佳民,周 凯

(1.国网陕西省电力公司,陕西 西安 710032;2.四川大学 电气工程学院,四川 成都 610065)

0 引言

高压电力电缆是电力系统的重要组成部分,其可靠性与电力系统的稳定性紧密相关。在正常情况下,一般认为高压电缆具有30年左右的使用寿命。然而近年来,在国内频繁出现由阻水缓冲层烧蚀引发的高压电缆故障,据国家电网公司统计,自2001年至2019年底共发生电缆缓冲层烧蚀故障26起,故障发生时间集中在投运后4~9年[1],运行寿命远低于电缆的设计使用寿命。

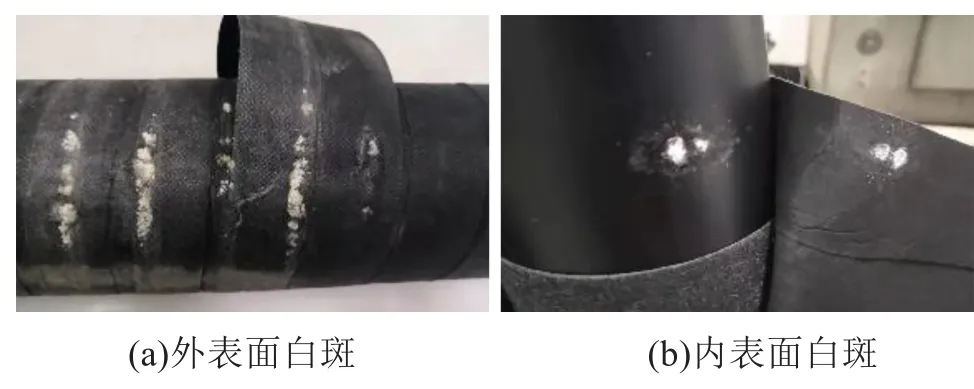

该类型故障的主要特征是,在事故电缆故障点附近电缆段的阻水缓冲层上,发现了大量的“白斑”和烧蚀痕迹,因此将其称为阻水缓冲层烧蚀故障。事故的频繁发生及其造成的严重经济损失和对电力系统稳定性的威胁,使得该类故障吸引了大量电力行业从业人员和相关学者的关注。C Q SU[2]对一根国外230 kV XLPE高压电力电缆由阻水缓冲层烧蚀引发的击穿事故的研究表明该类型电缆故障不仅仅发生于国内,而是具有国际普遍性。他认为,导致该起事故的主要原因是铜编织带存在制造缺陷,编织用铜丝过少,线径不够粗。JIANG Lei等[3]通过对一起110 kV的XLPE高压电缆的阻水缓冲层烧蚀事故的研究,发现在烧蚀点附近有放电痕迹和碳化通道,认为是由于电缆的外护套和缓冲层之间的气隙,引发局部电场畸变导致电缆发生局部放电并最终失效;王伟等[4]提出是吸潮等因素导致阻水粉膨胀,引起缓冲层的多层无纺布结构之间间距增加,使泄露电流通路电阻增大并引起电位差和局部高温,导致电缆最终失效。

国内外大量研究人员的工作均推动了人们对于阻水缓冲层烧蚀引发电缆故障机理的认识[5-8],然而,目前对阻水缓冲层白斑产生及烧蚀引发与高压电缆最终失效之间的关联关系尚无定论。本研究分析缓冲层不同部位白斑的组成成分,测试缓冲层的吸潮特性,确定不同水分含量侵入机制对缓冲层电化学腐蚀的影响;并基于缓冲层的电化学阻抗谱,确定缓冲层电化学腐蚀对其电气特性的影响,建立腐蚀与高压电缆失效之间的关联。

1 阻水缓冲层烧蚀特征

高压交联聚乙烯(cross-linked polyethylene,XLPE)电力电缆相较于中压电缆,其绝缘结构设计基本类似,均是在绞合缆芯外通过3层共挤工艺挤包导体屏蔽、XLPE主绝缘和绝缘屏蔽,区别主要在于绝缘厚度不同。高压电缆的制造成本远高于中压电缆,因此,对高压电缆的绝缘结构的保护有更高的要求,如采用阻水缓冲层和皱纹铝护套,以保障高压电缆达到设计使用寿命。

1.1 阻水缓冲层基本结构

电力电缆敷设在地下,易受到地下水等的侵蚀,水分侵入电缆主绝缘可能产生水树枝老化等不利影响,因此电缆的防水工作是重中之重。为此,高压电缆一般通过紧压导体防止水分通过缆芯扩散和侵入,以及使用连续的金属护套防止水分从外部径向侵入。同时,为了防止电缆发生外破导致水分的轴向扩散,在高压电缆绝缘屏蔽层和金属护套之间,还有一层阻水缓冲层。阻水缓冲层主要起到轴向阻水、实现绝缘屏蔽和金属护套之间的电气连接,和缓释来自金属护套的机械应力的作用。

阻水缓冲层通常由3层材料复合而成,如图1所示。上层为缓冲棉层,主要承担机械应力缓释的功能。中间层为非连续层,由阻水粉颗粒组成,非连续分布在上下两层之间。阻水粉主要成分为聚丙烯酸钠,它在吸水膨胀后会发生溶胀,解离出钠离子,并阻断水分进一步沿电缆轴向渗透的过程。下层为编织型聚酯纤维布,可以与绝缘屏蔽层良好贴合,减小接触电阻。

图1 阻水缓冲层3层复合结构示意图Fig.1 Structural schematic diagram of water-blocking buffer layer

1.2 白斑成分分析

阻水缓冲层的引入为高压电缆提供了更好的机械应力缓释和轴向阻水等功能,但是也带来了阻水缓冲层烧蚀故障。白斑的产生是该类故障最明显的特征之一,能为我们提供该故障引发和发展机理最直接的线索。然而目前工业界对于白斑的组成及形成机理亦尚无定论,如C Q SU等[2]通过红外光谱分析认为白斑主要成分是聚丙烯酸钠,而CHEN Yun等[9]通过XPS分析认为白斑主要成分为氧化铝。

收集由于阻水缓冲层烧蚀引发故障的现场事故电缆,发现大部分白斑集中在阻水缓冲层外表面——缓冲层与铝护套接触的部位;但在部分“烧蚀”严重的位置,在缓冲层的内表面——缓冲层与绝缘屏蔽接触的部位,也发现了白斑,如图2所示。

图2 故障电缆缓冲层内外表面白斑Fig.2 White powders on outer and inner surfaces of the buffer layer of failed cable

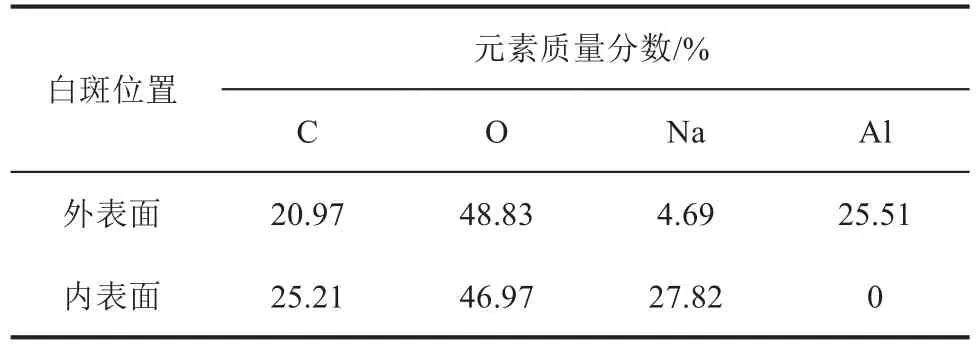

两个部位的白斑用肉眼看几乎相同,然而,微观表征和成分分析结果表明,二者的组成成分和结晶形态存在明显差异。图3所示为场发射扫描电子显微镜下缓冲层内外表面的白斑结构图。从图3可以看出,外表面的白斑晶体结构更为致密,而内表面的白斑晶体结构更加疏松。在扫描电镜白斑区域,使用能谱分析仪分析二者表面的元素组成,结果如表1所示。

图3 白斑扫描电镜图像Fig.3 SEM images of the white powder

表1 白斑能谱分析结果Tab.1 Energy spectrum result of the white powder

从表1可以看出,缓冲层外表面白斑中含有铝元素,而内表面白斑没有Al元素。为进一步确定白斑的化学组分,将缓冲层内外表面的白斑用刮刀刮取下来,使用X射线衍射谱对白斑进行分析,分析结果表2所示。表1~2的能谱分析结果表明,缓冲层外表面白斑的表层,Al元素的含量高于Na元素的含量,然而将缓冲层外表面白斑刮取下来进行成分分析的结果却是碳酸氢钠多于氢氧化铝,说明缓冲层外表面的白斑可以分为两层,表层(与铝接触)为氢氧化铝,内层为碳酸氢钠,且碳酸氢钠层的厚度比氢氧化铝层厚。而能谱分析和X射线衍射谱的结果都证明,缓冲层内表面的白斑主要成分只有碳酸氢钠。

表2 白斑X射线衍射谱分析结果Tab.2 X-ray diffraction result of the white powder

1.3 白斑产生过程分析

阻水粉吸水时,会发生络合反应,水分子中的氢更易与羧基络合,因此将钠离子从聚丙烯酸钠中置换出来。此时,水中的氢氧根离子浓度便高于氢离子浓度,溶液呈碱性。为验证该推测,将阻水粉与蒸馏水混合后,形成凝胶状物质,向凝胶中加入酚酞,结果如图4所示,酚酞变红,说明阻水粉吸水络合产物呈碱性。

图4 阻水粉溶胶酚酞测试Fig.4 Alkalinity test of the water swellable powder by phenolphthalein

白斑中的氢氧化铝是铝护套与阻水缓冲层在碱性环境中发生交流电化学腐蚀的结果。在交流电的正半周期,金属铝失去电子成为铝离子进入聚丙烯酸钠吸水溶胀形成的溶胶中。一般情况下,如进入水中的铝离子不发生其他反应,则在交流电的负半周期,铝离子又会在同一电极位置得到电子重新变成单质铝。如此总反应为可逆反应,铝不会有损耗,也不会产生腐蚀产物。然而,阻水粉吸水溶胀产生的凝胶呈碱性,导致铝离子与氢氧根离子结合形成氢氧化铝沉淀,可逆反应往正半周期的方向移动,产生了白色沉淀。为验证该推测,取一片缓冲层样本,用滴管在样本中心滴加蒸馏水,然后以铝和绝缘屏蔽材料分别作为一个电极,给缓冲层滴水区域加压,结果如图5所示。从图5可以看出,缓冲层上产生了白斑,成分分析结果表明该白斑的主要成分为氢氧化铝。

图5 缓冲层电化学腐蚀产生白斑Fig.5 Formation of the white power on the buffer layer due to electrochemical corrosion

空气中的二氧化碳与溶胶中的氢氧根离子和钠离子反应生成碳酸氢钠是一种化学反应,其反应速率仅与温度、反应物浓度等有关,在室温下碳酸氢钠的产生速度很慢。而铝的腐蚀属于电化学反应,与回路中的电流密度有关,在高电流密度下,反应速率很快。因此,本实验得到的白斑中仅含有氢氧化铝,而没有碳酸氢钠。

2 水分侵入机理

故障电缆阻水缓冲层上析出的白斑主要成分不属于电缆自身材料,因此必定发生了化学反应。工业界虽然对白斑的具体成因存在争议,但普遍认为其析出与水分有关。接下来分析水分侵入电缆的路径。

2.1 电缆外破进水

事故统计结果表明,部分事故电缆发生故障前,附近电缆接头长期浸泡在水中,有明显进水痕迹,结合1.1节所述,阻水缓冲层主要承担轴向阻水功能,当电缆中间接头发生进水后,水分向其两侧电缆本体扩散,被阻水缓冲层中的阻水粉吸附,阻水粉吸水膨胀后阻止水分进一步向两侧更远距离扩散。因此,长期浸泡在水中的中间接头,或发生机械外破进水的电缆,进水点附近电缆段阻水缓冲层中的水分可以来自水分沿缓冲层的轴向扩散。

然而,更大比例的事故电缆,在事故发生前并未发生电缆机械外破,也不存在电缆浸水的情况。对于这种情况,猜测可能是阻水缓冲层在制造、运输或绕包过程中,在空气中受潮吸水导致水分侵入。为此,有必要研究阻水缓冲层在空气中的吸潮特性。

2.2 缓冲层吸潮特性

首先将厚度为2 mm的阻水缓冲层剪成尺寸为50 mm×50 mm的矩形薄片备用,缓冲层由宝胜高压电缆有限公司提供。随后,将样本置于真空干燥箱中烘干,温度设置为100℃,烘干过程中使用精密天平记录缓冲层质量的变化。当烘干至缓冲层质量不再变化时,认为缓冲层已被完全烘干,此时缓冲层的质量为干重,记为G0。

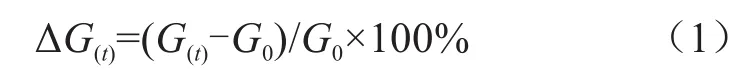

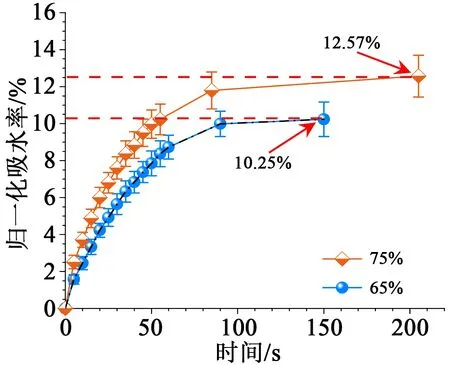

为了研究湿度对缓冲层吸潮特性的影响,将烘干后的样本取出并分成2组,每组10个样本,放入温湿度控制箱中,控制箱内温度为25℃,相对湿度分别为65%和75%。吸潮过程中记录缓冲层质量变化,记开始吸潮后t时刻缓冲层质量为G(t),则缓冲层归一化吸水率可表示为式(1)。

图6是阻水缓冲层在不同湿度环境中的受潮时间特性曲线。从图6可以看出,阻水缓冲层的吸水速率先快后慢,直至最终吸水率达到稳态不再从空气中吸水。整个吸水时间仅需几分钟,而在实际电缆制造过程中,仅缓冲层绕包阶段,其在空气中的暴露时间就超过该吸水过程所需时间,最终稳态含水率可达到10%以上。且最终含水率与环境湿度有关,可通过控制生产、运输、绕包等环境的环境湿度改变缓冲层含水率。

图6 缓冲层在不同湿度下的吸潮特性曲线Fig.6 Moisture absorption characteristics of buffer layer at different humidity

3 阻水缓冲层腐蚀特性

为进一步研究阻水缓冲层吸水后(包括由于机械外破进水和受潮吸水),缓冲层电化学腐蚀特性和缓冲层腐蚀引发“烧蚀”的机理,研究电流密度和含水率对缓冲层电化学腐蚀速率的影响,并通过电化学阻抗谱测试定量表征电化学腐蚀对缓冲层电气特性的影响。

3.1 缓冲层电化学腐蚀特性

电力电缆在不同工况下运行时,流过缓冲层的泄漏电流不同。且对于电缆的不同部位,由于高压电缆具有螺旋波纹结构,在波谷位置接触紧密,接触电阻较小;而在波峰位置接触较松甚至存在气隙。因此,有必要研究电流密度对缓冲层电化学腐蚀特性的影响。此外,缓冲层中的含水率也是影响电化学腐蚀速率的重要因素。

图7是缓冲层在不同含水率、电流密度下发生电化学腐蚀的白斑产生实验结果,其中,(a)、(c)、(e)样本流过电流密度为 20 A/m2,(b)、(d)、(f)样本流过电流密度为200 A/m2。(a)、(b)样本实验前经过烘干处理,(c)、(d)样本先烘干后放置在65%相对湿度环境中自然受潮(含水率为10%),(e)、(f)样本烘干后使用胶头滴管在电极区域滴加0.5 mL水。在2.2节中10个面积为S1=2 500 mm2的样本烘干后平均干重为G1=850 mg;电极区域为直径为25 mm的圆形区域,其面积S2=490.625 mm2,则电极区域缓冲层干重如式(2)所示。

忽略外渗的水,即假设滴加在电极区域内的水完全被电极区域的阻水粉吸收,则等效含水率如式(3)所示。

因此,在电极区域滴水0.5 mL的等效含水率为300%。

从图7可以看出,缓冲层含水率越高,电流密度越大,缓冲层电化学腐蚀速率越快。其中,电流密度对缓冲层腐蚀速率的影响更大,缓冲层在20 A/m2电流密度下腐蚀非常慢。而水分是发生腐蚀的必要条件,没有水分,缓冲层电化学腐蚀就不会发生。

图7 湿度和电流密度对白斑产生速率影响实验Fig.7 Influences of humidity and current density on white powder formation rate

3.2 电化学阻抗谱测试

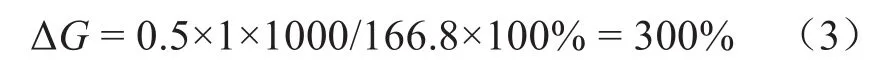

电化学阻抗谱是研究电化学腐蚀特性的重要手段。本研究测试了阻水缓冲层的电化学阻抗谱,并通过改变样本的含水率,研究水分对其阻抗谱特性的影响。实验样本含水率分别为30%和300%,前者通过将样本烘干后,在相对湿度为100%的环境中受潮得到,后者通过使用胶头滴管直接在电极面积区域滴加0.5 mL水获得。使用电化学工作站测试其电化学阻抗谱,结果如图8所示。

从图8可以看出,在初始时刻,含水率高的样本其体积电阻率更低,分析应该是阻水粉吸水膨胀会发生电解,吸收的水分越多,解离程度越高,缓冲层的单位体积导电粒子浓度增加,体积电阻率减小。随着时间的增加,缓冲层的体积电阻率逐步增大,这是由于电化学腐蚀产生的氢氧化铝以及氢氧化铝受热分解生成的二次绝缘物质氧化铝属于绝缘物质,覆盖在缓冲层和电极之间,增大了接触电阻。其中,含水率为30%的样本在经过200 s左右就达到了稳态,体积电阻率不再增加;而含水率为300%的样本体积电阻率持续增加。说明最终腐蚀程度由含水率决定,含水率越高,最终腐蚀程度越深。

图8 不同含水率样本的电化学阻抗谱Fig.8 Electrochemical impedance spectroscopy measurement of samples with different water content

3.3 缓冲层烧蚀机理

在3.2节中,对于含水率为300%样本的电化学阻抗谱测试尚未达到终点,样本的体积电阻率还在持续上升。为此,对含水率为300%的样本延长电化学阻抗谱测试时间,结果如图9所示。从图9可以看出,在腐蚀初期,缓冲层体积电阻率随时间持续增大;达到峰值后,其体积电阻率开始减小,直至到达突变点,体积电阻率突然增大。测试结束后,将样本取下,发现缓冲层上已出现了烧蚀痕迹。为研究后期体积电阻率异常变化原因,将样本放置在光学显微镜下观察,结果如图10所示。从图10可以看到,烧蚀发生在白斑聚集位置,该位置的聚酯纤维有明显热熔断痕迹。

图9 长期电化学阻抗谱测试Fig.9 Long-term electrochemical impedance measurement

图10 烧蚀区域显微观测图Fig.10 Microscope image of the burnt area

根据以上实验结果分析,当缓冲层吸水后,在电流作用下会发生电化学腐蚀;电化学腐蚀导致接触电阻变大,同时也使得发生腐蚀的聚酯纤维产热严重,产生局部高温。当缓冲层吸水量超过一定值,缓冲层腐蚀导致的接触电阻升高效应明显,最终产生的局部高温可导致缓冲层烧蚀,产生缺陷,最终引发电缆故障。

4 结论

(1)缓冲层不同区域的白斑组成成分不同。缓冲层靠近绝缘屏蔽侧白斑全部为碳酸氢钠及其水合物,靠近铝护套侧白斑为碳酸氢钠与氢氧化铝的混合物。

(2)水分可通过机械外破进水和制造过程受潮侵入缓冲层,二者均可引起缓冲层电化学腐蚀;缓冲层从开始受潮到饱和仅需几分钟,但饱和吸水率由环境湿度决定,因此可通过控制制造环节环境湿度来控制缓冲层含水率。

(3)缓冲层电化学腐蚀速率主要受电流密度影响,最终腐蚀程度主要由缓冲层含水率决定。缓冲层最终腐蚀程度超过一定阈值,可引起缓冲层烧蚀,并可能导致高压电缆失效。