BaTiO3掺杂驻极体复合纳米纤维的制备及其在变压器绝缘油先进再生技术中的应用

何 潇,周年荣,张 政,张林山,谭向宇

(1.云南电网有限责任公司电力科学研究院,云南 昆明 650217;2.重庆大学 输配电装备及系统安全与新技术国家重点实验室,重庆 400044)

0 引言

近年来,我国大力建设和发展智能电网,变压器是电网中的核心设备,其安全稳定运行是电网安全运行的基础。作为变压器中重要的绝缘介质,变压器绝缘油主要起到绝缘、散热和消弧的作用。变压器绝缘油在某些因素的作用下会老化并产生各种杂质,这将降低其绝缘和散热性能,甚至引起电气设备故障,威胁到电网系统的安全运行。为了避免充油的电气设备发生绝缘故障,同时避免因换油而造成的资源浪费,通常会在变压器经过一定时间的运行后对绝缘油进行再生。变压器的运行要求很高,因此需要具有更高绝缘性能的绝缘油介质。传统的绝缘油再生技术已不能满足变压器绝缘油再生的要求。纳米纤维具有出色的特性,例如高比表面积、高孔隙率和多功能性,是目前研究最多的纳米材料之一[1]。纳米纤维在过滤、传感器、药物和其他领域[2]中起着重要的作用,并且有可能作为变压器绝缘油过滤设备的滤芯元件。制备纳米纤维的方法有很多,例如溶液吹塑、喷气纺丝、离心纺丝、模板法等[3],但是这些方法目前还没有被广泛使用。静电纺丝是纳米纤维当前的主流生产技术,它适合多种材料纺丝,纤维直径范围最低可至几纳米。

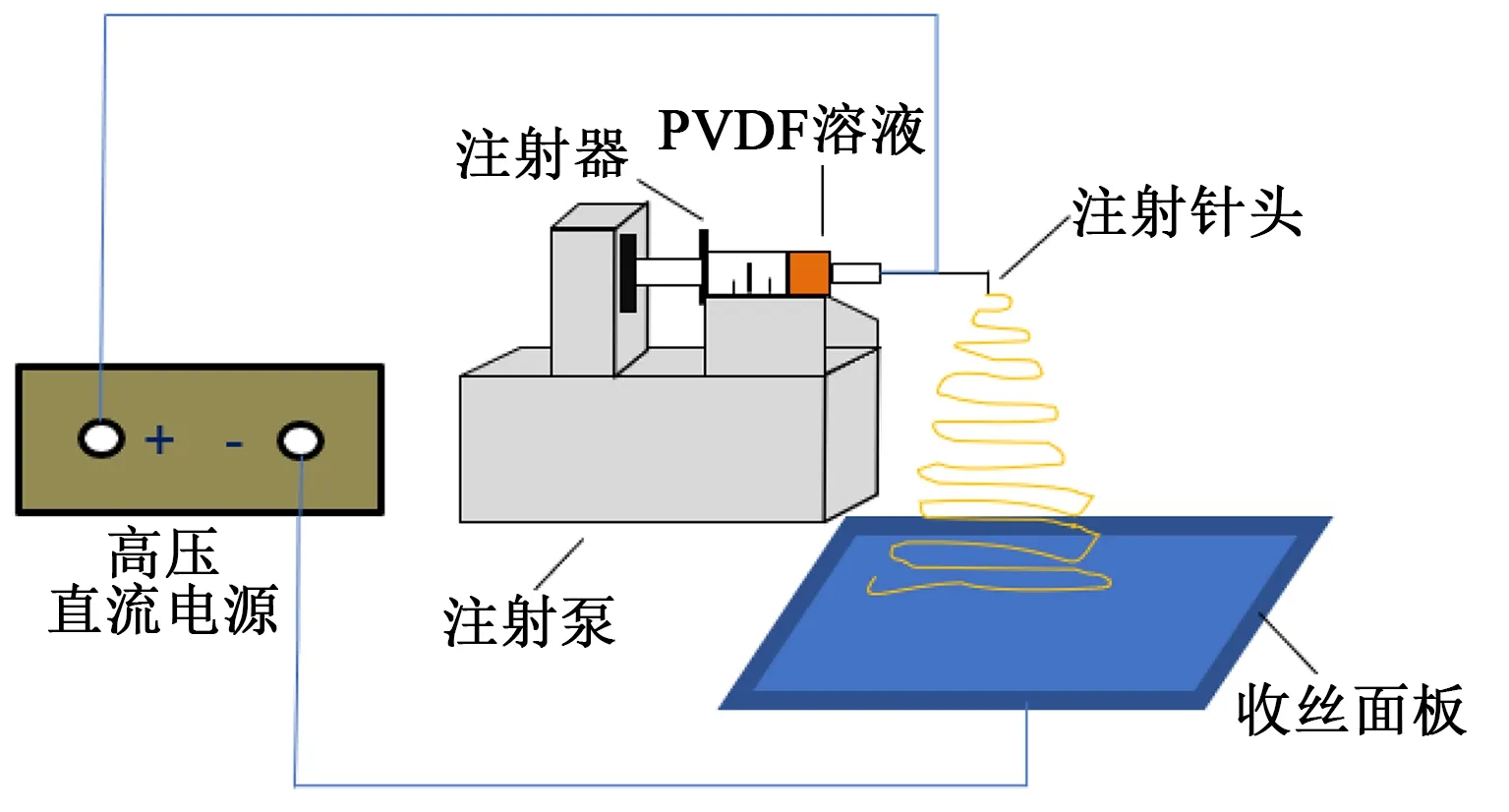

静电纺丝装置的示意图如图1所示。主要原理是将聚合物溶液以恒定速率泵入针尖,并在针尖与接地或带相反极性电荷的收集器之间设置一定的距离。当在针尖上施加电压时,针尖上液滴内部的静电力克服了针尖上液滴的表面张力,从而导致液体从针尖喷射[4]。带电的液滴在喷射过程中具有“瑞利-泰勒不稳定性”,这导致液滴在向收集器移动时迅速抽动。这种鞭抽过程使液滴被拉伸并细化为纳米直径的纤维,并促进了溶剂的蒸发。纤维的形貌和直径受许多参数影响,包括溶液的固有参数如浓度、黏度等,以及控制参数如纺丝电压、收丝距离、纺丝温度和湿度等。

图1 静电纺丝装置示意图Fig.1 Schematic diagram of electrospinning device

驻极体是一种可以长时间存储偶极电荷或空间电荷的介电材料。极化处理可使驻极体纤维滤膜带电,从而依靠纤维之间的静电吸附杂质颗粒。目前,驻极体纤维材料已广泛用于空气过滤、消毒和废水处理等。然而,驻极体膜在变压器绝缘油再生技术中的应用仍未见报道。聚偏氟乙烯(PVDF)是目前广泛应用于电纺的一种聚合物材料,其具有耐腐蚀、耐高温等一系列优点。研究表明,在众多结晶相的PVDF中,只有β晶相PVDF才显示高压电性,且取向后的介电常数可以从6~8提高到11~14[5-6]。而加入BaTiO3有利于生成β晶相的PVDF[7]。因而在电纺过程中可掺杂BaTiO3使得更多的β晶相PVDF被拉伸而有效增强PVDF纳米纤维表面电荷,残存电场产生的静电场力有利于滤除绝缘油中酸性与极性的有机物、胶体、固体颗粒等。

本研究采用控制变量法探讨溶液浓度、纺丝电压和收丝距离对纤维形貌的影响。使用扫描电子显微镜表征纤维形貌,使用软件计算纤维直径和孔隙率并解释纤维膜形貌(形状、纤维直径、孔隙率)变化的原因。在最优电纺条件下电纺制备掺杂不同浓度BaTiO3的PVDF滤膜。为了进一步提高静电纺丝制备的复合纤维膜的过滤性能以滤出更小的杂质,对复合纳米纤维膜进行电晕放电驻极处理,以增强变压器绝缘油的再生效果。

1 实验

1.1 主要原材料

N,N-二甲基甲酰胺(DMF),分析纯,成都科隆化学品有限公司;BaTiO3纳米陶瓷粒子,粒径为40 nm,纯度为99.99%,上海阿拉丁试剂公司;聚偏氟乙烯(PVDF)粉末,型号为FR904,上海三爱富新材料科技有限公司。

1.2 实验方法

通过电纺制备纳米纤维膜的具体过程如下:

(1)纺丝溶液的制备:为了获得最理想的实验结果,必须首先消除PVDF吸水性的影响。在使用PVDF粉末之前,将其放入80℃的真空干燥箱中烘焙24 h。

(2)选择N,N-二甲基甲酰胺作为溶剂,将一定量的PVDF粉末缓慢加入溶剂中。然后将磁力搅拌温度设定为50℃,搅拌速度设定为500 rad/min。搅拌时间为12 h,之后将样品溶液从搅拌台中移出,冷却并在室温下脱气2.5 h。

(3)启动静电纺丝空气干燥机,将纺丝温度调节至(35±0.5)℃,将静电纺丝机腔体的湿度调节至(35%±2%)。

(4)用10 mL注射器慢慢吸取5 mL冷却的样品溶液。然后,让注射器针头竖立5 min,并排出注射器中的气泡。使用内径为0.8 mm的不锈钢针头,将注射器放置在静电纺丝机的推动泵上,将针头连接到正高压直流电源,将平板收集器连接到负高压直流电源,并使用导电胶将铝箔连接到平板收集器上表面。

(5)设置不同的纺丝电压、推液速度和收丝距离。将纺丝时间设置为3 h。随后,将纺丝的样品置于真空干燥箱中烘焙4 h以完全蒸发溶剂。使用Image Pro软件统计不同样品中50根随机纤维的直径。

(6)经过以上5个步骤得出最细纳米纤维制备条件,在此最优条件下对掺杂不同浓度BaTiO3纳米粒子的PVDF溶液进行电纺。

(7)根据静电探针法建立了图2所示的电晕充电极化系统。该系统主要由针电极、栅电极、背电极、静电探针和静电电压表组成。其中,电晕充电装置用于纤维膜的驻极处理,主要由高压直流电源和针-栅-板电极组成。在针电极和样品台之间施加电场会引起空气电晕放电,从而产生带电离子,轰击下方的样品,并且离子会被样品表面或内部的陷阱捕获,从而使纤维膜带电。电晕充电条件:针电压为7 kV,栅电压为2 kV,充电时间为30 min。

图2 电晕充电驻极与表面电位测试系统Fig.2 Setup for corona charging polarization and surface potential measurement system

(8)使用捷克泰斯肯公司MIR3型扫描电子显微镜,观察在不同条件下制备的样品的形貌,以及使用Image Pro软件进行统计分析不同样品中50根纤维直径,50根纤维从电子显微镜照片随机选择,并计算不同BaTiO3掺杂浓度下的纤维直径离散系数。

2 结果与讨论

2.1 溶液浓度对纤维膜形貌的影响

溶液浓度通过影响溶液的黏度来影响纤维形貌。研究发现溶液黏度会影响纤维直径、初始液滴形状和射流轨迹。溶液的黏度与纤维的直径有关[8],溶液黏度的增加将导致平均纤维直径的增大。学者们通过大量研究将纤维中微小串珠的形成与溶液的性质联系起来。他们发现,随着黏度和净电荷密度的增加,串珠的数量减少;而随着溶液的表面张力系数减小,串珠的数量也会减少[9]。就溶液参数而言,聚合物溶质的分子量和浓度对电纺纤维的形貌和结构有重要影响[10-11]。

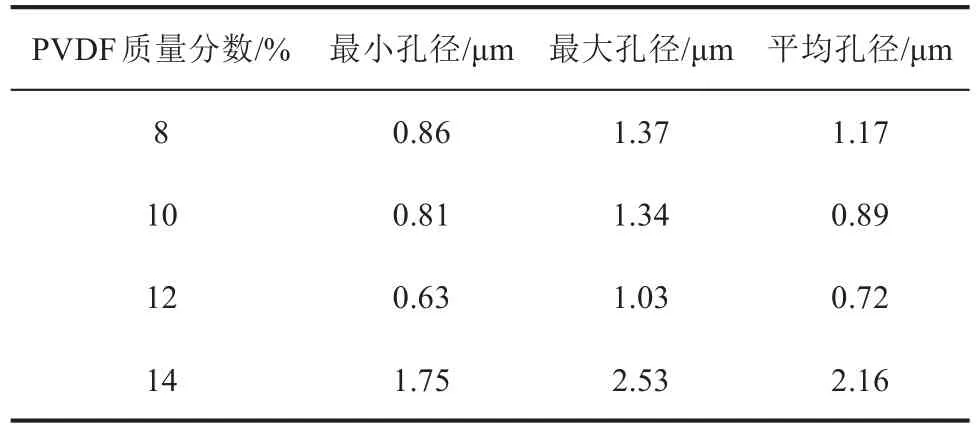

为了研究不同浓度的PVDF/DMF溶液对所制备纤维的影响,配制PVDF质量分数分别为8%、10%、12%、14%的PVDF/DMF溶液进行纺丝。保持每种溶液的纺丝工艺参数不变,即纺丝电压为22.5 kV,收丝距离为22 cm,推液速度为1 mL/h,纺丝温度为35℃,纺丝湿度为35%,纺丝时间为3 h。

所得纤维的表面形貌如图3所示,从图3可以看出,当PVDF质量分数为8%时,纤维中出现了许多串珠。这是因为当PVDF浓度低时,静电纺丝过程中的液滴表面张力比电场力小得多,这导致静电纺丝过程中溶液液滴在电场力的作用下加速飞向收集板,液滴没有完全伸展。因此,此时电纺溶液的微滴将沉积在收集板的表面上,导致溶剂挥发之后微球在纳米纤维之间混合,这种现象称为电喷。当PVDF质量分数增加到10%时,由于溶液粘弹性的提升,电喷现象得到抑制,从针头喷出的溶液基本上呈丝状。但是,此时溶液的黏度仍然较低,在电纺丝过程中一些较低黏度的液滴可能无法完全拉伸,因此纺成的纳米纤维仍包含许多串珠,但串珠数目和尺寸相较PVDF质量分数为8%的样品有明显减小。当PVDF的质量分数增加到12%时,溶液的黏度进一步增加,导致其成丝性进一步改善,与PVDF质量分数为10%的纳米纤维相比,纳米纤维串珠的数量和尺寸已大幅减小。当PVDF溶液的质量分数进一步增加到14%时,溶液的成丝性继续提升,并且此时几乎没有串珠,纳米纤维具有规则的形貌。图4和表1给出了不同浓度PVDF溶液纺丝得到的纤维直径和孔隙率。

图3 不同PVDF浓度下电纺制备纤维表面形貌Fig.3 Surface morphology of nanofiber with different PVDF concentrations

图4 不同溶液浓度下纳米纤维直径分布Fig.4 Diameter distribution of nanofibers with different PVDF concentrations

表1 不同PVDF浓度下纳米纤维膜孔径分布Tab.1 Pore size distribution of nanofiber films with different PVDF concentrations

由图4可看出,随着PVDF质量分数的增加,纤维的直径逐渐增大。这是因为溶液中PVDF质量分数越大,黏度越大,当通过电场拉伸成纤维时,抑制纤维拉伸的阻力也越大,这导致平均纤维直径增大。同时,由表1可以看出随着PVDF质量分数的增加,纤维膜的孔径先减小后增大。这是因为当纺丝溶液的黏度较低时,将在纤维形成过程中产生串珠结构。所产生的串珠是近似纺锤形的,它们的比表面积和孔隙率相对较小,因此降低了整个纳米纤维膜的孔隙率。随着PVDF质量分数的增加,溶液的成丝性逐渐变好,纺成的纤维具有规则的形貌,因此孔隙率逐渐增加。PVDF质量分数为12%时的纤维膜孔径最小,平均孔径为0.72 μm。当PVDF质量分数超过一定范围并继续增加时,纤维直径将逐渐增大,导致纤维膜的孔隙率降低。

2.2 纺丝电压对纤维膜形貌的影响

实现静电纺丝的必要条件是电场的作用[12]。在电场的作用下,针尖处的液滴表面带电。由于液滴表面上的静电排斥,液滴克服了表面张力,并被拉长以形成泰勒锥并射出丝。纺丝电压会影响纺丝速度、液滴形状和泰勒锥稳定性[13]。

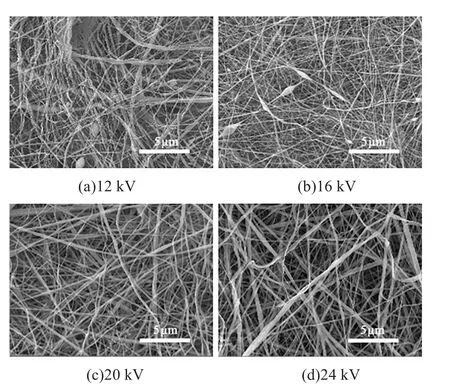

在实验中,使用质量分数为12%的PVDF纺丝溶液,推液速度设置为0.5 mL/h,收丝距离为15 cm,纺丝电压分别设置为12、16、20、24 kV。图5和图6给出了在不同纺丝电压条件下制备的纤维的SEM图和纤维直径分布图。

图5 不同纺丝电压下纳米纤维表面形貌Fig.5 Surface morphology of nanofiber generated under different electrospinning voltages

图6 不同纺丝电压下纳米纤维直径分布Fig.6 Diameter distribution of nanofibers with different electrospinning voltages

由图5可见不同纺丝电压下纤维粗细都比较均匀且串珠很少或无串珠。由图6可以看出,不同纺丝电压下纤维直径分布范围并不大,主要分布在50~250 nm。同时实验结果表明随着纺丝电压的增大,平均纤维直径及其分布范围先减小然后增大。但是,与PVDF溶液浓度的影响相比,在不同电压下纺丝的纤维直径变化较小。这是因为较高的电压会增加流体所带电荷,从而增加流体纺丝时的静电排斥力[14-15]。纤维可以在更高的电压下更充分地拉伸,直径变得更小,并且串珠更小、更少。但是,当电压继续增大到24 kV时,该电压下单位时间滴落的液滴更多,从而导致纳米纤维直径增大[16]。因此,太高的电压会增大纤维直径并扩大分布范围。另外在高电压下也会形成串珠[17]。

表2给出了不同纺丝电压下纤维膜的孔隙测试结果。从表2可以看出,在纺丝电压为12 kV和24 kV时纤维膜平均孔径较大,这与纤维直径较大,直径分布较宽,以及具有一定串珠有关。因为在16 kV和20 kV纺丝电压下纤维直径较小且直径分布较均匀,所以该条件下纤维膜具有较小的平均孔径。

表2 不同纺丝电压下纳米纤维膜孔径分布Tab.2 Pore size distribution of nanofiber films with different electrospinning voltages

2.3 推液速度对纤维膜形貌的影响

推液速度是指在纺丝过程中注射器每单位时间推出的纺丝溶液的体积,是静电纺丝的重要参数。当推动速度过小时,可能导致针头中的溶液凝固,阻塞针头,并使静电纺丝无法顺利进行。同时,过小的推液速度将导致纺丝过程不连续,并影响纤维的产量。当推液速度过大时,单位时间内针头处会排出大量的溶液液滴,这将导致大液滴滴落到膜上从而影响孔隙率。同时,由于单位时间在收集器上的纤维分布更密集,导致溶剂蒸发速率减小,所形成纤维的直径将增大[18]。

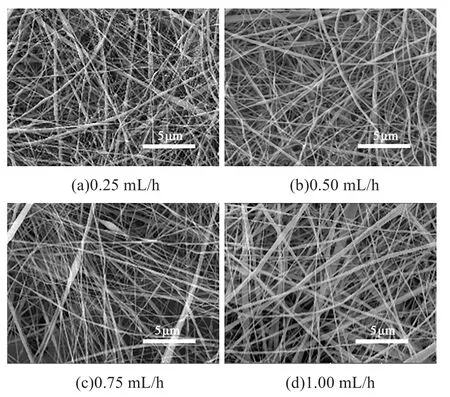

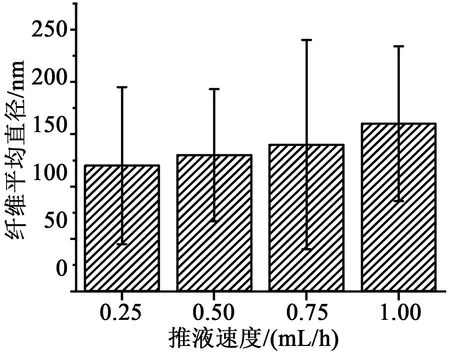

对照变量实验中设置参数:PVDF溶液质量分数为12%,纺丝电压为20 kV,收丝距离为15 cm,推液速度分别为0.25、0.50、0.75、1.00 mL/h,所得纤维形貌如图7所示。

图7 不同推液速度下纳米纤维表面形貌Fig.7 Surface morphology of nanofiber generated by different flow rates

从图7可以看出,在推液速度为0.25 mL/h时,纳米纤维具有非常细的分支,此时每单位时间从针头排出的溶液较少,因此在主纤维被完全拉伸后,电场继续作用于主纤维的表面,对纤维进行二次拉伸。电场在拉伸液滴后继续作用在纤维表面使其产生射流,射流继续拉伸,导致原来纤维表面又产生很多分支或蛛网状结构。同时由于射流未被完全拉伸,使纤维上形成一些锥体结构[19]。随着推液速度的提高,电纺针头处的悬浮液滴变大,可以满足20 kV电压下电场的拉伸量,从而减少了蜘蛛丝纤维的形成。通过实验发现,当推液速度过大时,单位时间针上悬挂的液滴过大,此时电场不能及时拉伸液滴。当悬挂在针头上的液滴体积增大到一定程度时,它将在重力作用下掉落,并在纤维表面上形成一些液体斑点。

图8给出了不同推液速度下纤维直径分布。由图8可知随着推液速度的增加,纤维平均直径从0.25 mL/h时的116.40 nm逐渐增大至1.00 mL/h条件下的171.55 nm。表3给出了不同推液速度下纤维膜孔径的测试结果。从表3可以看出,当推液速度增大时,纤维膜上的平均孔径逐渐增大。这是由于随着推液速度的增大,纤维的直径增大以及较大的液滴填充了一些小的间隙所致。

表3 不同推液速度下纳米纤维膜孔径分布Tab.3 Pore size distribution of nanofiber films with different flow rates

图8 不同推液速度下纳米纤维直径分布Fig.8 Diameter distribution of nanofibers with different flow rates

2.4 收丝距离对纤维膜形貌的影响

针尖与收集器之间的距离(收丝距离)是影响静电纺丝过程的重要参数之一。根据文献[9,20],收丝距离通过影响静电纺丝过程中溶剂的挥发来影响纤维形貌。当针尖和收集板之间的距离太小时,溶剂的挥发会受到抑制。主要原因:①过短的收丝距离导致纤维在下落过程中与空气接触时间短;②针尖离收集板越近,纺丝时形成的泰勒锥底面的直径越小,纤维在收集板上的分布越集中,这导致收集板上纤维重叠,不利于溶剂挥发;③收集板越靠近针尖,就越容易捕捉到飞溅小液滴;④由于纤维在空气中的移动时间短,纤维不能被完全拉伸和鞭抽,这将导致纤维直径变大。收丝距离太大时,会引起针尖与集电器之间的电场畸变,从而影响纤维的形貌。为了获得无缺陷的电纺纳米纤维,纤维需要在针尖和收集器之间具有足够的拉伸时间,而该时间正是由针尖和收集器之间的距离决定。

为了探究收丝距离对纤维形貌的影响,设置了对照实验。设置PVDF纺丝溶液质量分数为12%,纺丝电压为20 kV,推液速度为0.5 mL/h,收丝距离分别为10、15、20 cm。获得的不同接收距离下纤维的表面形貌和直径分布如图9~10所示。

图9 不同收丝距离下纳米纤维表面形貌Fig.9 Surface morphology of nanofiber films generated by different collecting distances

从图9可以看出,在上述收丝距离范围内时,纤维的成丝性良好。从图10可以看出,收丝距离为10、15、20 cm的条件下,纤维的平均直径分别为191.65、132.33、152.37 nm。随着收丝距离的增加,纤维直径及其分布先减小后增大,这与泰勒锥的尺寸有关。当收丝距离为10 cm时,因为针尖射流的拉伸时间短,所以纤维直径最大;当收丝距离增加时,射流的拉伸和鞭抽时间变长,纤维拉伸更充分因而所获得的纳米纤维直径显著减小;当收丝距离进一步增加到20 cm时,此时纤维收丝板处的电场发生了畸变,影响纤维的拉伸效果,因而纤维直径再次变大。

图10 不同收丝距离下纳米纤维直径分布Fig.10 Diameter distribution of nanofibers generated by different collecting distances

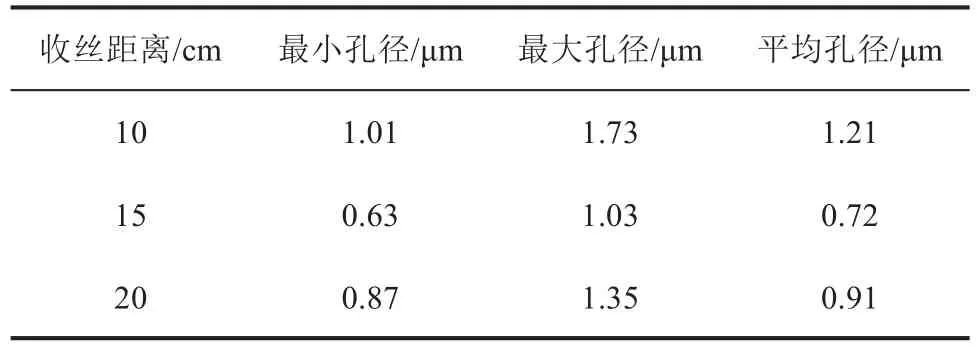

表4中是在不同收丝距离下纤维膜的孔径分布。从表4可以看出,随着收丝距离的增加,纤维膜的孔径先减小后增大。不同收丝距离下纤维膜的孔径尺寸主要受纤维直径和溶剂挥发速度的影响。当收丝距离较小时,纤维直径较大,并且此时溶剂挥发不完全。残存溶剂填充了一些较小的孔隙,留下了较大的孔隙。随着收丝距离的增加,纤维直径减小且溶剂挥发充分,纤维膜孔隙率增大,孔径减小。当接收距离为15 cm时,膜的平均纤维直径和平均孔径最小。

表4 不同收丝距离下纳米纤维膜孔径分布Tab.4 Pore size distribution of nanofiber films with different collecting distances

3 PVDF复合纳米纤维膜变压器绝缘油的再生性能研究

关于纳米纤维膜的表面形貌、直径孔径等性能的测试研究表明PVDF质量分数为12%,纺丝电压为20 kV,推液速度为0.5 mL/h,收丝距离为15 cm条件下静电纺丝得到的纤维膜具有最好的综合性能,因此在此条件下静电纺丝不同掺杂浓度的PVDF/BaTiO3溶液制备复合纳米纤维膜并进行驻极处理,BaTiO3的质量分数分别为0、2.5%、5.0%、7.5%、10.0%、12.5%、15.0%,这些纤维膜样品经驻极处理后对变压器绝缘油的再生性能进行研究。制备得到的BaTiO3质量分数为10%时的PVDF/Ba-TiO3复合纳米纤维形貌如图11所示。从图11可以看出,掺杂BaTiO3纳米颗粒后纤维表面出现粗糙突起,对纤维进行EDS分析,可以看出Ti元素在纤维中分布较均匀,无明显团聚。表5为不同掺杂浓度下纤维直径离散系数,从表5可以看出,纤维直径离散系数在BaTiO3掺杂质量分数为10.0%的时达到最低值0.259 871,说明在此掺杂浓度下的纳米纤维直径的分布最均匀稳定,此时溶剂既能充分挥发,聚合物也能得到有效的拉伸。

表5 PVDF/BaTiO3纳米纤维复合滤膜离散系数测量Tab.5 Discrete coefficient of PVDF/BaTiO3nanofiber composite membranes

图11 掺杂BaTiO3的PVDF纳米纤维扫描电镜图与Ti元素分布EDS图Fig.11 SEM image and EDS image of Ti element distribution of PVDF/BaTiO3nanofibers

3.1 电荷稳定性分析

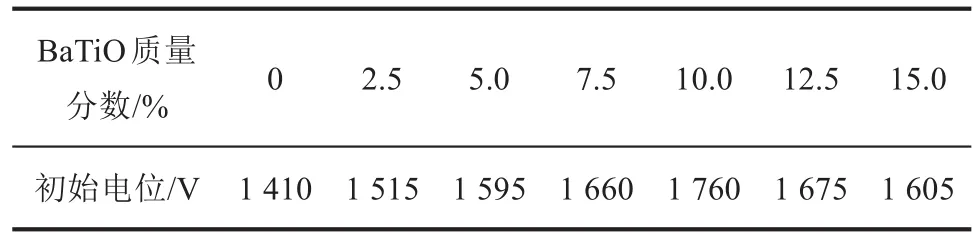

利用第2节中电晕充电极化与表面电位测试系统测量不同BaTiO3掺杂浓度下的PVDF纳米纤维复合滤膜的电荷稳定性,对应的初始表面电位值如表6所示,电荷衰减曲线如图12所示。

表6 PVDF/BaTiO3纳米纤维复合滤膜初始表面电位Tab.6 Initial potential of PVDF/BaTiO3nanofiber composite membranes

图12 PVDF/BaTiO3纳米纤维复合滤膜表面电位衰减曲线Fig.12 Surface potential decay curves of PVDF/BaTiO3 nanofiber composite membranes

由表6可知,所有BaTiO3掺杂PVDF纳米纤维复合滤膜相对于纯PVDF纳米纤维滤膜初始表面电位均有不同程度的提升。主要原因是PVDF中掺杂BaTiO3纳米粒子之后纳米纤维复合滤膜的介电常数得到提升,更高的介电常数有助于纳米纤维滤膜储存更多更稳定的电荷。掺杂浓度为10.0%时复合滤膜具有最高的初始电位(1 760 V),这是由于BaTiO3能促进β晶相PVDF的形成,而β晶相PVDF在电场的作用下会形成陷阱,这些陷阱具有高电荷稳定性[21]。依据表5可知,当BaTiO3质量分数为10.0%时离散系数最小,此时BaTiO3纳米粒子在纤维中分布最稳定且均匀无明显团聚,使得PVDF/BaTiO3纳米纤维中β晶相PVDF分布稳定且均匀,复合滤膜表面与内部存在最多陷阱,因而能够储存最多的电荷。

由图12可以看出,在充电后的前2 h,不同掺杂浓度的PVDF/BaTiO3纳米纤维复合滤膜电位衰减速率相对较大。这是因为在电荷衰减初期,大量浅陷阱中电荷首先脱陷,而充电2~12 h的电位衰减曲线逐渐趋于平缓,这是由于深陷阱中电荷较难脱陷[22]。随着BaTiO3纳米粒子质量分数的上升,纳米纤维滤膜的电荷稳定性先增大后减小,并在质量分数为10.0%时达到最高。充电12 h后,BaTiO3纳米粒子质量分数分别为0、2.5%、5.0%、7.5%、10.0%、12.5%、15.0%的纳米纤维复合滤膜电位分别衰减了46.1%、29.4%、24.1%、19.9%、16.8%、21.8%、22.7%。推测主要是因为当BaTiO3质量分数为10.0%时,PVDF/BaTiO3纳米纤维复合滤膜中的深陷阱相对更多且均匀,使得捕捉的电荷难以脱落,进而其电荷稳定性最高。

3.2 变压器老化绝缘油介质损耗因数的降低

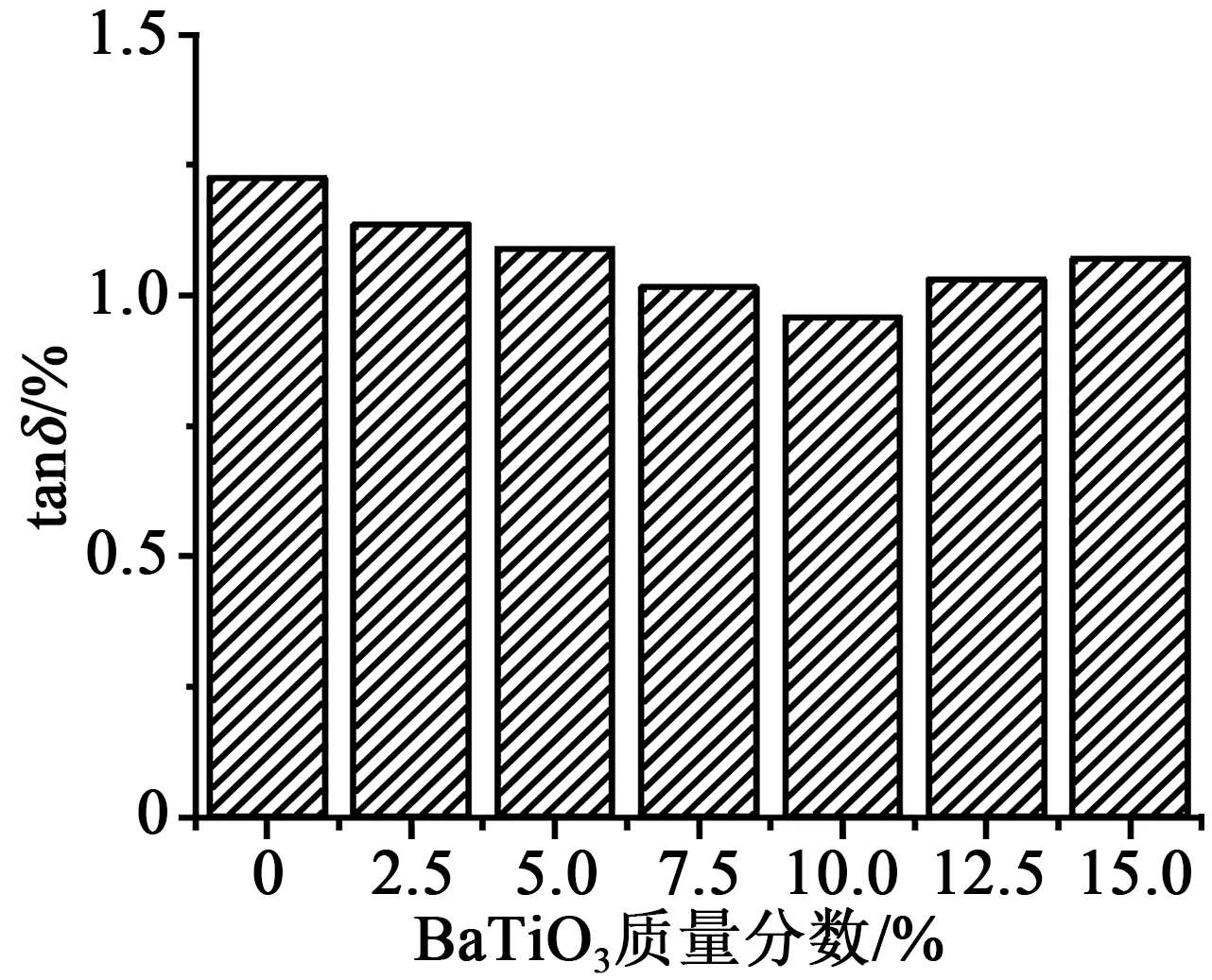

介质损耗因数(tanδ)是反应油中电导损耗和极化损耗大小的特征量,油中杂质越多,介质损耗因数就越大。依据GB/T 5654—2007《液体绝缘材料相对电容率、介质损耗因数和直流电阻率的测量》,35 kV油浸变压器中未运行的矿物绝缘油在90℃、工频下的tanδ为1.439%。采用保定市金科汇电子有限公司生产的JKJD200-1型绝缘油介质损耗测试仪测量油样的介质损耗因数,控制测试条件为50 Hz,90℃。每次测试前使用标准油样充分润洗一次,每个油样测量两次取平均值。

老化绝缘油经不同掺杂浓度的PVDF/BaTiO3复合滤膜净化后tanδ变化如图13所示。

图13 PVDF/BaTiO3纳米纤维复合滤膜过滤后绝缘油后的介质损耗因数变化趋势Fig.13 Change trend of dielectric loss factor after filtering insulating oil with PVDF/BaTiO3nanofiber composite membranes

从图13可以看出,相比于未掺杂BaTiO3纳米颗粒的PVDF纳米纤维膜而言,不同掺杂浓度的PVDF/BaTiO3纳米纤维滤膜对变压器绝缘油的净化效果都具有显著的提升。这主要是因为掺杂Ba-TiO3后在电纺过程中形成了更多具有压电效应的β晶相PVDF,相比于未掺杂BaTiO3的滤膜具有更多的陷阱,所以在电晕充电后可以储存更多电荷,这些电荷有利于帮助滤膜静电吸附油中微小极性杂质。当BaTiO3掺杂浓度为10%时复合滤膜具有最好的绝缘油再生效果,老化绝缘油在过滤后tanδ降低至0.958%,比未经过任何处理的老化绝缘油的tanδ降低了33.4%。相对于未掺杂BaTiO3纳米粒子的PVDF纳米纤维滤膜再生的绝缘油tanδ降低了19.9%。这是因为此时BaTiO3在纤维中分布最均匀稳定,β晶相PVDF在滤膜中分布最多,所以静电吸附杂质能力最强。根据GB/T 7595—2017《运行中变压器油质量标准》,35 kV油浸变压器中绝缘油介质正常运行时tanδ应不高于4%,说明绝缘油中的各类杂质得到了有效的净化,净化后的绝缘油介损满足变压器油运行标准。

3.3 老化绝缘油工频击穿电压的提升

采用武汉瑞鑫电气测试设备有限公司生产的IJJD-80绝缘油介电强度测试仪,参照GB/T 507—2002《绝缘油击穿电压测定法》进行油样工频击穿电压测试。采用标准油杯,圆形平板电极,电极间距为2.5 mm,直径为25.4 mm,每次实验用油350~400 mL,充分静置至油样中无气泡产生方可施加电压。重复9次击穿实验取平均值作为被测油样工频击穿电压。经不同BaTiO3质量分数的PVDF/Ba-TiO3复合滤膜再生后的绝缘油(分别简称BT-0、BT-2.5、BT-5.0、BT-7.5、BT-10.0、BT-12.5、BT-15.0)工频击穿电压如图14所示,其中BT-X代表掺杂质量分数为X的BaTiO3的复合纤维滤膜过滤后的油样。

图14 绝缘油镜PVDF/BaTiO3纳米纤维复合滤膜过滤后工频击穿电压变化图Fig.14 Breakdown voltage changes after filtering insulation oil with PVDF/BaTiO3nanofiber composite membranes

由图14可知老化绝缘油的工频击穿电压为23.7 kV,新油的工频击穿电压平均值为50.1 kV。不同掺杂浓度的PVDF纳米纤维复合滤膜对老化绝缘油工频击穿电压均有提升,这也是因为掺杂Ba-TiO3后纤维中存在更多β晶相PVDF,这些β晶相PVDF具有更多陷阱,在驻极后会携带更多的电荷,所以其杂质去除效果更好,更利于油品的再生。Ba-TiO3质量分数为10.0%时纳米纤维复合滤膜具有最好的绝缘油再生效果,过滤后绝缘油工频击穿电压回升至38.9 kV,相比老化绝缘油提升64.1%,相对于未掺杂BaTiO3的PVDF纳米纤维滤膜过滤后的油品的工频击穿电压提升了25.7%。这是因为掺杂10.0%的BaTiO3时滤膜电荷最稳定,再生效果最好。根据GB/T 7595—2017《运行中变压器油质量标准》,35 kV油浸变压器中绝缘油在运行中击穿电压需不低于35 kV,说明绝缘油在不同BaTiO3纳米粒子掺杂浓度的PVDF/BaTiO3纳米纤维复合滤膜过滤后均能达到良好的再生效果,满足变压器油运行标准。

4 结论

本研究证明了驻极体效应在绝缘油再生方面的可行性,通过将驻极体与电纺相结合得到性能优异的绝缘油滤膜。实验结果表明,不同制备参数对纳米纤维复合膜的形貌具有很大影响。溶液浓度对纤维膜表面形貌、直径分布和孔径大小有较大影响,当溶液浓度较低时,纤维膜中形成大量珠粒和不连续的超细纤维,随着浓度的增大,珠串结构逐渐减少,纤维直径逐渐变大且分布变宽,纤维膜孔径先变小后变大。随着纺丝电压和接收距离的增大,纤维直径呈现先减小后增大的规律,随着推液速度的增大,纤维直径逐渐增大,而纤维膜孔径与直径有相同的变化趋势。驻极体复合纳米纤维膜具有良好的绝缘油再生效果。通过掺杂BaTiO3纳米颗粒以及电晕放电驻极,纳米纤维复合膜的变压器绝缘油再生性能得到明显提升。采用静电纺丝技术对PVDF进行不同比例BaTiO3纳米颗粒掺杂改性,结果表明,与PVDF纳米纤维膜相比,PVDF/BaTiO3纳米纤维膜表面带有更高的初始表面电位,且电位衰减较慢,随着纳米BaTiO3掺杂浓度的提高,PVDF/BaTiO3纳米纤维复合膜的电荷稳定性和过滤性能均先提高后下降,当BaTiO3掺杂浓度达到10.0%时,其电荷稳定性和过滤性能均达最佳。电纺纳米纤维复合膜在变压器绝缘油再生方面具有广阔的应用前景。