高耐热水性硅钢片漆的制备及性能研究

都书强,祁世发,方建国,夏 宇,张笑瑞

(1.哈尔滨理工大学,黑龙江 哈尔滨 150040;2.哈尔滨电气动力装备有限公司,黑龙江 哈尔滨 150040;3.苏州巨峰电气绝缘系统股份有限公司,江苏 苏州 215200)

0 引言

硅钢片在发电机定子铁心中发挥着重要作用,为了减少发电机的涡流损耗、降低温升等,通常会在硅钢片表面涂覆一层绝缘漆[1-4]。这种绝缘漆一般分为纯树脂清漆、半无机漆和全无机漆[5],并从最开始的溶剂型漆演变为符合当前发展形势的环保型水溶性漆[6-8],而当前研究方向更趋向于水溶性半无机硅钢片漆。

为了使硅钢片表面具有合适的叠压系数,同时增强硅钢片漆的耐热能力以及抗热振能力,往往需要向以聚合物为主的半无机硅钢片漆中加入一定量的无机粒子,掺杂无机填料可以在保证硅钢片漆优良的施工性、绝缘性能和力学性能的基础上,使硅钢片漆的绝缘性、耐热性、抗热振性和耐腐蚀性得到进一步提高[9-12]。陈晓玲等[13]以水溶性环氧树脂为基体树脂,配以一种二胺类固化剂CA-30、纳米钛酸钡(BaTiO3)为无机填料,制备水溶性环氧半无机硅钢片漆,通过分析硅钢片漆的凝胶化时间、力学性能、电学性能,确定当固化剂用量为6%、BaTiO3用量为10%时,水溶性环氧半无机硅钢片漆的性能最佳,拉伸强度达到31.4 MPa,介电常数为2.4,附着力等级达到1级,表观活化能为113.0 kJ/mol。刘业强等[14]为了提高硅钢片漆的耐热性能,引入了耐热性较好的多元醇和多元酸合成含有羧基的改性聚酯树脂,并以其为基体树脂,选取适合的无机填料种类和最佳的颗粒粒径和粉体改性剂,经过研磨、润湿和分散于基体树脂结合形成稳定的水溶性半无机硅钢片漆,无机物固含量在50%~60%,pH值在7.0~9.0,电气强度高于30 kV/mm,附着力等级为1级。但是在一些特定应用场合比如核电领域,对漆膜绝缘性提出了更高的要求,除了必须要有很强的耐热能力甚至一部分绝缘漆要有一定耐退火能力,还要在高温情况下仍然保持着绝缘性和粘结性。有机聚合物在退火状态下往往会因高温而失效,这就要求所添加的无机填料在高温状态下仍能保持电机中定子铁心的尺寸稳定性和绝缘性能,才能保证电机的正常运行。

基于以上背景分析,传统的无机填料往往不能达到使用要求,本研究以水溶性聚酯树脂为聚合物基体,通过添加一定量由沉淀BaSO4和无机胶黏剂制备的复合无机填料共同制备具有高性能的水溶性硅钢片漆。

1 实验

1.1 主要原材料

邻苯二甲酸酐(PA),工业品,长春中石化公司;间苯二甲酸(IPA)、N,N-二甲基乙醇胺(DMEA),工业品,巴斯夫公司;三羟乙基异氰尿酸酯(塞克),工业品,山东开普勒公司;二缩三乙二醇(三甘醇),工业品,金山石化公司;偏苯三酸酐(TMA),工业品,新川化工公司;二乙二醇单丁醚(DGBE),工业品,美国陶氏公司;325树脂,工业品,美国氰特公司;硅钢片,工业品,武汉钢铁集团;沉淀硫酸钡(BaSO4),工业品,广州驰扬化工有限公司;无机胶黏剂(磷酸系),工业品,广州润晨化工有限公司。

1.2 树脂合成及硅钢片漆的制备

在三口瓶中加入PA、IPA、塞克和三甘醇,加热至熔化开始搅拌,当形成稳定共沸体系(约165℃)时冷凝回流,待温度自然降至140℃,保持60 min后将冷凝装置改成回收装置,持续升温到200℃并保持30 min,随后升温至230℃并保持60 min,然后降温至190℃加入TMA保持30 min,期间间隔10 min测量酸值,当酸值达到50以下时再降温至150℃,加入三甘醇和二乙二醇单丁醚质量比为1∶1的混合液,最后降温至70℃并加入一定量DMEA,固含量为50%时出料。

称取一定量沉淀BaTiO3和无机胶黏剂的复合无机填料与一定量的聚酯树脂混合加入磨砂机中,其中复合无机填料与聚酯树脂的质量比为7∶3,分散2 h,研磨4 h,转速为4 000 r/s,之后加助剂出料,制备得到沉淀BaSO4与无机胶黏剂质量比分别为1∶2、1∶1、2∶1、5∶2、3∶1的漆液,依次标记为样品a、b、c、d、e。

1.3 硅钢片漆的涂覆工艺及固化工艺

将硅钢片边缘打磨平整,取漆液用10 μm型线棒涂布器将漆液涂覆在硅钢片上,放置在通风处流平,待表面微干后固化。将试样放置于350℃的烘箱中,烘焙45 s后取出放置冷却。固化后测量厚度,一般为(10±1)μm。

1.4 测试与表征

使用荷兰Philips公司制造的SIRION200型扫描电镜(SEM)观察样品喷金后的微观形貌,加速电压为13 kV,放大倍数为2 000倍,分析复合无机填料中不同沉淀BaSO4添加比例的漆液的微观形貌。使用上海现代环境工程技术股份公司的铅笔硬度计,根据GB/T 6739—2006对漆膜进行硬度测试。使用天津市精科材料试验机厂QFZ型漆膜附着力测试仪,根据GB/T 1720—1979对漆膜进行附着力测试。使用桂林电器科学研究院有限公司的HT-5/20型击穿电压测试仪测试击穿电压,结合漆膜厚度计算得出电气强度。使用北京智德创新公司的EST111数字型高阻计结合漆膜厚度计算漆膜体积电阻率。使用德国耐驰公司290F3型热重分析仪(TGA)对硅钢片漆的耐热性进行表征,试样固化后在190℃处理12 h,然后磨碎至100目以下并干燥;TGA测试温度为20~700℃,升温速度为5℃/min,空气气氛。黏度测试:采用涂4#杯测试漆液黏度,取一定量漆液于涂4#杯中,用漆液完全流出的时间表征漆液黏度。辐照测试:使用10万居里的放射性活度的Co-60伽马放射线源,以20 kGy/h的计量率,辐照10 h,累计剂量为200 kGy,辐照温度为20℃,相对湿度为50%。富兰克林实验:对试样进行烧损前后测试,测试温度为23℃和150℃,表面压力为5.17 MPa,烧损条件为600℃下烧蚀2 h。

2 结果与讨论

2.1 不同复合无机填料比例漆膜的元素分布情况

通过SEM技术可以地观察漆膜的微观形貌,再通过mapping技术能更直观地观察到各种元素的分布情况,以此分析各类物质的分布情况。图1为不同质量比的沉淀BaSO4与无机胶黏剂制备的漆膜的SEM图及mapping图。从图1可以看出,无机胶黏剂富含P元素。从图1(a)可以看出Ba元素分布相对均匀,P元素分布密集,说明无机胶黏剂过多,沉淀BaSO4相对分散在整个漆液体系中;从图1(b)~(d)可以看出,Ba元素逐渐更加分散且含量增多,P元素密集度逐渐下降;从图1(d)可以发现Ba元素和P元素相间错落分布均匀,说明随着复合无机填料中沉淀BaSO4质量比的增加微观上表现出更加分散的情况,并且当沉淀BaSO4与无机胶黏剂质量比为5∶2时两者相互分散更均匀,相互粘结更全面;从图1(e)可以看出Ba和P元素出现部分集聚,说明由于沉淀BaSO4的增加,漆膜中无机粉体发生部分团聚。

图1 漆膜的SEM图及元素分布Fig.1 SEM and element distribution of the paint film

2.2 复合无机填料比例对漆膜的力学性能的影响

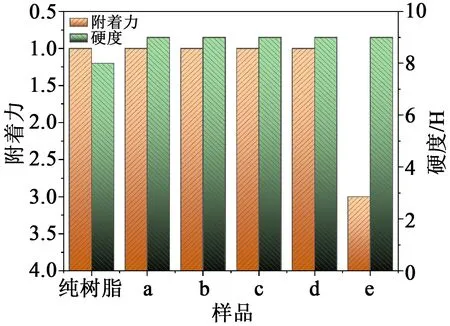

在硅钢片漆的实际应用中,其力学性能是最基本以及至关重要的一项性能,其他性能的提高必须在力学性能达标的基础上才能被认可,对于漆膜来说铅笔硬度和附着力的测试至关重要。为此测试了样品a~e的硬度和附着力,分析沉淀BaSO4与无机胶黏剂不同配比对硅钢片漆力学性能的影响。

图2为纯树脂与复合填料不同比例的漆膜的力学性能。

图2 纯树脂与复合填料不同比例的漆膜的力学性能比较Fig.2 Mechanical properties of paint films with different proportions of pure resin and composite filler

从图2可以看出,纯树脂漆膜的附着力达到1级,随着沉淀BaSO4在复合填料中质量分数的上升,以及无机胶黏剂质量分数的下降,附着力整体呈现出先不变后下降的趋势,当沉淀BaSO4与无机胶黏剂的质量比达到3∶1时(样品e)附着力最低,这是因为随着沉淀BaSO4质量分数的上升和无机胶黏剂质量分数的下降,逐渐超出无机胶黏剂的粘结极限,使得粉体与树脂结合后与硅钢片的粘结程度下降,造成漆膜附着力下降。从图2还可以看出纯树脂的硬度最低,复合无机填料的加入对漆膜硬度有一定的提高。这是因为复合无机填料均匀地分布在基体树脂中,无机胶黏剂使得BaSO4与树脂基体结合更充分,提高了漆膜的硬度。

2.3 复合无机填料比例对漆膜电气性能的影响

图3是纯树脂与复合填料不同比例的漆膜的电气强度和体积电阻率。从图3可以看出,纯树脂漆膜的电气强度和体积电阻率最低;随着复合无机填料组分中BaSO4添加比例的升高,电气强度和体积电阻率整体呈现先上升后下降的趋势。当BaSO4与无机胶黏剂的质量比为5∶2时(样品d),漆膜的电气强度和体积电阻率达到最高,分别达到280 kV/mm和1.5×1016Ω·m,说明此时无机胶黏剂与BaSO4配比达到最优,使其与基体树脂结合更好。当BaSO4比例继续升高时,从图1(e)可以看出,漆膜中BaSO4的团聚导致Ba元素集聚,使漆膜击穿概率增大,从而体现在漆膜电气强度和体积电阻率的下降。

图3 纯树脂与复合填料不同比例的漆膜的体积电阻率和电气强度Fig.3 Volume resistivity and electric strength of paint films with different proportions of pure resin and composite filler

2.4 复合无机填料比例对漆膜热稳定性的影响

在一些大型电机的运行中,局部产生的热量要比小型电机产生的热量要大很多,因此大型电机对硅钢片漆的热稳定性要求更高。图4为不同复合无机填料不同比例的漆膜的热稳定性。

图4 复合填料不同比例的漆膜的热稳定性比较Fig.4 Comparison of thermal stability of paint film with different proportion components of composite filler

从图4可以看出,随着复合无机填料中BaSO4质量分数的上升,漆膜的热稳定性整体呈先上升后下降的趋势,当复合填料中BaSO4与无机胶黏剂的质量比为5∶2时热稳定性最好,初始分解温度最高在273℃左右,570℃时失重趋势稳定,残留率达到77%之后不再变化。这是因为相同的粉体添加量下,样品a中无机胶黏剂量过多,部分胶黏剂未能与BaSO4和基体树脂烧结到一起,在高温下本身也会发生一定的分解,所以残留率最少。当BaSO4与无机胶黏剂质量比为5∶2时无机胶黏剂将聚合物裂解出来的未发生分解的官能团例如苯环等烧结到一起形成一个整体,使得初始分解温度最高并且最终残留率高,因此漆膜在高温下仍能保持原有的形态,起到原本的绝缘作用。随着BaSO4含量的继续增加,漆膜的热稳定性下降,说明当无机胶黏剂过少时不能将基体树脂裂解的官能团和BaSO4整合为一个整体,因而残留率下降。

2.5 固含量对漆液黏度的影响

在实际应用过程中,不同应用环境对漆液的黏度提出的要求不同,因此不同固含量对漆液黏度的影响十分重要。图5为复合无机填料中沉淀BaSO4与无机胶黏剂的质量比为5∶2时的涂4#杯黏度测试结果,出料时固含量控制在50%,因此测试时固含量从50%开始。从图5可以看出,当固含量为50%时漆液完全流出的时间为78.6 s,当固含量调低到47.5%时漆液完全流出的时间为44.6 s,下降趋势较大。而之后随着固含量进一步下降,黏度下降趋势趋于平稳。

图5 沉淀BaSO4与无机胶黏剂质量比为5∶2时的漆液黏度Fig.5 Viscosity of the paint with the mass fraction of precipitated BaSO4and inorganic adhesive is 5∶2

2.6 辐照对漆膜性能的影响

在一些特定应用场合,电机使用温度很高,对高温下漆膜绝缘性也提出更高的要求。因此对漆膜进行富兰克林烧结实验以及辐照后性能变化的研究非常有必要,表1是漆膜辐照前后经第三方检测机构测得的性能对比。从表1可以看出,漆膜外观、柔韧性、附着力、铅笔硬度和固化性在辐照前后都没有变化,表面电阻率辐照后稍有下降。对比富兰克林烧损实验前后可以发现烧损后表面电阻率不减反增,表明经高温处理后复合无机体系可以给定子铁心提供尺寸稳定性和绝缘性。这是因为无机胶黏剂的加入使得高温条件下整个体系趋于稳定,不会由于基体树脂的分解而崩溃。

表1 (续)

表1 辐照前后漆膜性能对比Tab.1 Comparison of film properties before and after irradiation

3 结论

(1)以水溶性聚酯树脂为基体,加入沉淀BaSO4和无机胶黏剂混合制备的复合无机填料,制得了具有优异耐热性的硅钢片漆,与纯树脂相比当复合无机填料加入时固化后漆膜的硬度和附着力都有所提升。

(2)随着复合无机填料体系中BaSO4添加比例的上升,漆膜的电气强度和体积电阻率都呈先上升后下降的趋势,电气强度最高达到280 kV/mm左右,体积电阻率最高达1.5×1016Ω·m。

(3)当BaSO4与无机胶黏剂的质量比为5∶2时,漆膜的耐热性能达到最佳,最高初始分解温度为273℃左右,700℃时残留率为77%,体现出漆液高温下仍有较高的残留率。

(4)当BaSO4与无机胶黏剂的质量比为5∶2时,漆膜辐照前后性能基本无变化,富兰克林烧损实验后尺寸稳定性保持较好,表面电阻不减反增,高温下仍达到绝缘性的要求,表明漆膜具有优异的耐高温特性。