基于复模态分析理论的轴承打滑振动噪声分析

邱涛 宋佳欣 杨新宇 赵宽

衢州学院机械工程学院,中国·浙江 衢州 324000

1 引言

高速高精密数控机床主轴系统的精密性、可靠性以及稳定性是决定机床性能的核心指标[1]。主轴的高速运转对轴承的材料性能、润滑情况、装配条件、承载能力具有较高要求[2]。主轴与轴承内圈高速运转的过程中,由于轴承本体属性、运行工况等原因容易发生滚动体打滑失稳,从而引起滑动摩擦、振动噪声现象,对轴承的工作寿命、机床的运行状态、工件的加工精度以及车间工作环境造成不良影响[3]。因此,对数控机床高速轴承打滑状态下振动噪声的分析与研究具有重要意义。

目前,已有诸多学者对于轴承的振动噪声展开研究。Rho 和Kim[4,5]着手水力径向轴承内部油膜压力的波动频率和转子不平衡质量的瞬态响应分析,研究了轴承的声学特性,并找出轴承噪声的计算方法。Simpson 等[6]通过研究水润滑轴承的摩擦噪声,建立了轴承非线性二自由度系统动力学模型,分析得出轴承高频振动及振动重叠的噪声致因,并对固有频率、质量比等因素的低贡献率给予了证明。Tandon[7]通过实验方法测量了径向承载的球轴承声强和声压,提出声强测量在轴承振动噪声研究中的优越性,并研究了轴承振动噪声在轴承故障诊断中的有效途径。周忆等[8]研究了低速重载工况下水润滑橡胶合金轴承结构参数对其摩擦噪声的影响,并通过实验对比了平板型和圆弧型轴承的摩擦噪声特性,得出摩擦系数、表面形状等因素对噪声具有较大影响的结论。古乐等[9]研究了柔性轴承滚动体与套圈滑动速度的接触参数计算,并分析了大载荷工况下不同润滑条件的摩擦噪声,通过研制和搭建轴承噪声、振动试验台,对分析结果进行了验证。周广武等[10]通过建立低速重载条件下水润滑橡胶合金轴承动力学模型,进行了不同摩擦系数、不同载荷和速度条件下的复模态分析,揭示了低速重载条件下水润滑橡胶合金轴承摩擦噪声机理。此外,涂文兵、Peng.En-Gao 等[11,12]也对轴承打滑振动、噪声特性与摩擦速度关系进行了一定研究。目前,采用复模态分析理论对角接触球轴承打滑状态下振动噪声特性的研究较少,论文将从轴承属性及运行工况出发,研究角接触球轴承的打滑振动噪声特性,以求对轴承系统的减振降噪提供参考。

2 复模态分析理论

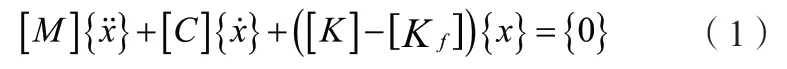

当滚动轴承内圈在预应力、润滑等条件发生变化时,由于轴承内部各零件之间的运动副产生一定摩擦,在摩擦表面形成接触刚度非对称的接触系统,其接触系统模型由式(1)表示:

其中,[M]——系统质量矩阵;

[C]——系统阻尼矩阵;

[K]——系统初始刚度矩阵;

[Kf]——由摩擦扰动产生的刚度矩阵;

解的特征值λ=α+iω与系统的固有频率相对应,特征值中实部代表系统稳定性,当α为正时,系统就会出现失稳现象,此时虚部ω表示的是振动噪声的频率。通常构建一个包含实部和虚部的新函数,即阻尼比,如式(2)所示:

当实部出现正值时,阻尼比就为负值,则系统具有产生振动和噪声的倾向性。

3 轴承分析模型的建立

3.1 轴承结构

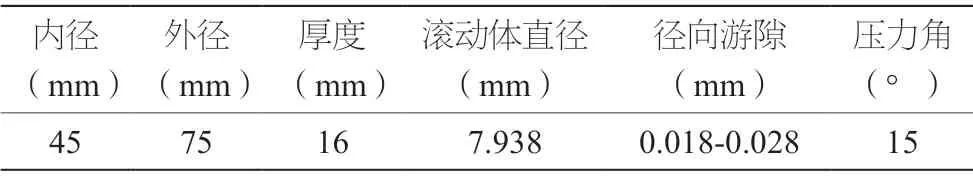

论文所分析模型采用浙江某轴承有限公司所生产的7009 C/P4 型角接触球轴承作为研究对象,轴承的结构参数如表1所示。

表1 7009 C/P4 轴承结构参数

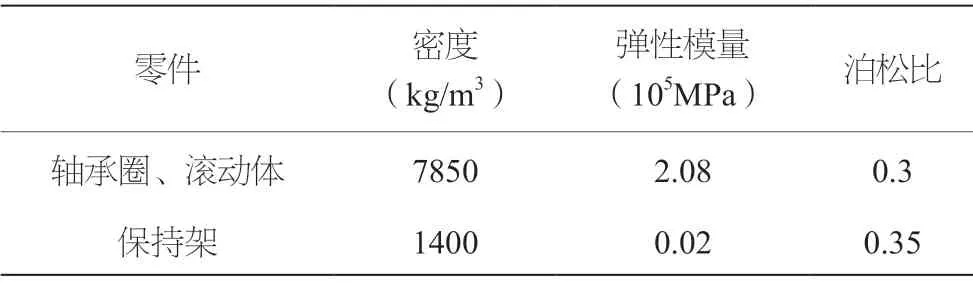

其中,轴承内外圈及滚动体材料为GCr15,保持架材料为酚醛层压布,两种材料的相关参数如表2所示。

表2 7009 C/P4 轴承材料参数

3.2 边界条件设置

轴承外圈设置为固定约束,轴承内圈以自定义方式限制轴承沿X、Y方向的转动,对轴承内圈施加沿Z方向的预紧力Fp。由于预紧力的施加,轴承游隙被填补,各滚动体与轴承内外圈之间充分接触。对轴承内圈沿Y向施加径向力Fr,本文研究轴承内圈跟随主轴高速旋转时轴承圈与滚动体之间的摩擦振动噪声问题,因此将滚动体与轴承之间采用滑动摩擦接触方式。

4 计算与分析

4.1 不同摩擦系数下轴承摩擦振动噪声分析

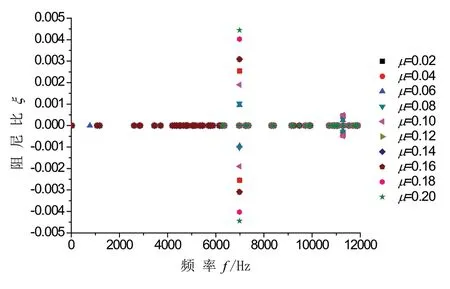

将轴承的转速设置为n=104r/min,轴向预紧力设置为Fp=50N,摩擦系数μ设定为0.02~0.2,以0.02 为间隔对轴承进行复模态分析,将特征值的实部和虚部进行提取,并求得阻尼比,图1列出了不同摩擦系数下各频率的阻尼比。

图1 不同摩擦系数下轴承摩擦接触系统的阻尼比

由图1可知,不同摩擦系数下,轴承打滑时摩擦接触系统的负阻尼比个数基本均为2 个,随着摩擦系数的变化,不稳定模态主要集中于7000Hz 和11400Hz 左右,即在这两个频率下的接触面容易产生强烈的振动和噪声。此外,7000Hz 附近的负阻尼比分布范围较大,11400Hz 附近的负阻尼比分布较为集中,且绝对值数值较小,这说明不同摩擦系数下轴承打滑时,接触表面在摩擦时产生7000Hz 振动噪声的可能性较高,而产生11400Hz 振动噪声的可能性较小。

4.2 不同预紧力下轴承摩擦振动噪声分析

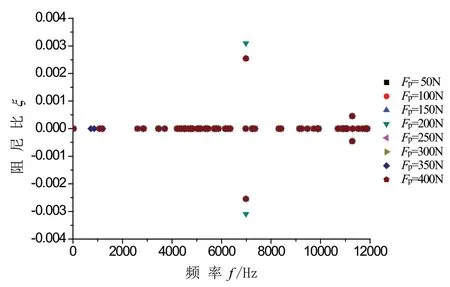

将轴承的转速设置为n=104r/min,轴承摩擦系数设置为0.12,分别设置预紧力为50~400N,以50N 为间隔对轴承进行复模态分析,将特征值的实部和虚部进行提取,并求得阻尼比,不同预紧力下轴承打滑时的阻尼比如图2所示。

图2 不同预紧力下轴承摩擦接触系统的阻尼比

由图2可知,不同预紧力下轴承打滑时摩擦接触表面产生的负阻尼比主要集中在7000Hz 和11400Hz 附近,与不同摩擦系数下的负阻尼比分布极为相近,说明该轴承极易在7000Hz 和11400Hz 附近出现不稳定状态,当预紧力大于200N 时,7000Hz 附近的负阻尼比主要集中在0.003 和0.025附近,与不同摩擦系数下的分析类似,7000Hz 附近的负阻尼比绝对值较高,产生摩擦振动噪声的可能性最大。原因可能是由于预紧力的增加使得摩擦界面形成应力集中和能量堆积,导致系统产生较大的不稳定振动,且振动倾向性增大。预紧力为200N 时的负阻尼比绝对值最大,不稳定性最高,11400Hz 附近的负阻尼比均集中在0.005 附近,系统不稳定性较弱。由此可知预紧力的增大虽然可以提高轴承精度,但是容易引发强烈的摩擦振动噪声,对机床运行及工作环境都会造成不良影响,因此要合理地控制轴承的预紧力以保证最佳的工作状态。

4.3 不同弹性模量下的轴承摩擦噪声分析

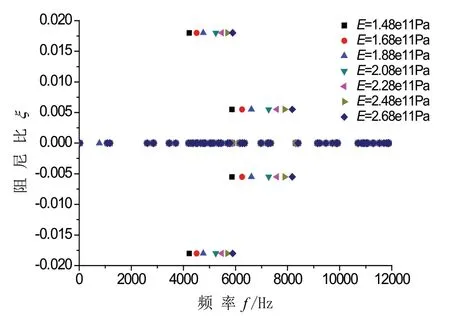

将轴承的转速设置为n=104r/min,轴承摩擦系数设置为0.12,预紧力设置为50N,设置轴承圈和滚动体的弹性模量分别为1.48-2.68×1011Pa,以2×1010Pa 为间隔对轴承进行复模态分析,将特征值的实部和虚部进行提取,并求得阻尼比,不同弹性模量下轴承打滑时的阻尼比如图3所示。

由图3可知,各弹性模量下均有两个不稳定模态的产生,且负阻尼比分别分布于0.0175 附近和0.005 附近。0.0175 附近的频率范围为4000~6000Hz,倾向性更强,尤其当弹性模量在1.48×1011Pa 和2.68×1011Pa 时都会在6000Hz 时出现负阻尼比,产生不稳定状态和摩擦噪声的可能性增大。0.005附近的频率主要分布在6000~8500Hz,负阻尼比的绝对值较小,摩擦振动可能性较小,综上所述,在一定范围内轴承系统打滑时所产生的摩擦振动噪声与轴承本身的弹性模量相关性较弱,但弹性模量过大或者过小都会在6000Hz 产生较大的不稳定性,引起轴承各零件之间的摩擦振动,从而产生噪声。

图3 不同弹性模量下轴承摩擦接触系统的阻尼比

5 结论

论文根据复模态分析理论以7009 C/P4 型角接触球轴承作为研究对象,分别通过对轴承在不同润滑条件、不同预紧力以及不同弹性模量下高速运转时,滚动体与轴承圈之间出现打滑时的摩擦振动噪声进行了分析,得出如下结论:

①不同摩擦系数下轴承摩擦接触系统的不稳定模态主要集中于7000Hz 和11400Hz 左右,当摩擦系数大于0.08 时,7000Hz 时的轴承系统摩擦振动的可能性较高,易产生强烈的 振动噪声。

②不同预紧力下轴承打滑时摩擦接触表面产生的负阻尼比主要集中在7000Hz 和11500Hz 附近,当预紧力大于200N 时,7000Hz 附近的负阻尼比绝对值较高,产生摩擦振动噪声的可能性最大。

③不同弹性模量下的轴承系统在4000~6000Hz 及6000~8500Hz 分别有负阻尼比的产生,弹性模量过大或者过小都会在6000Hz 产生较大的不稳定性,容易引起轴承各零件之间的摩擦振动和噪声。