大采高工作面采空区瓦斯治理上的研究与应用

张俊霞

焦作煤业(集团)新乡能源有限公司赵固二矿,中国·河南 新乡 453600

1 引言

为全面处理采空区瓦斯超限问题,应用高位大直径定向长钻孔治理上隅角瓦斯,结合煤矿采煤工作面实际情况,研究高位定向长钻孔的合理布置层位,合理设计钻孔轨迹,精准施工至预定层位,大幅度提高高位抽采钻孔的利用效率,形成以孔代巷上隅角瓦斯治理模式,实现采空区抽采瓦斯稳定、连续,杜绝上隅角瓦斯超限,确保安全高效回采,充分保障职工生命安全。

2 高位大直径定向长钻孔采空区瓦斯治理技术研究

2.1 布孔层位研究

高位钻孔层位布设是否合理,会对采空区瓦斯抽采效果造成直接影响。工作面持续作业过程中,煤层顶板上覆岩层极易受力垮塌,导致采空区上方形成“竖三带”,即弯曲下沉带、裂隙带和冒落带。裂隙带中聚集大量煤层瓦斯,抽采瓦斯效果显著。因此抽采瓦斯的最佳层位应当设置在裂隙带中,钻孔布设高度应当大于冒落带高度,小于裂隙带高度。

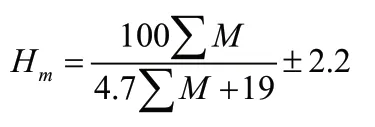

当前技术手段尚不能精确确定“竖三带”发育高度,主要是根据经验公式计算,例如,某矿采煤工作面煤层直接顶为粉砂岩,老顶为砂岩,采高平均为2.8m,选择中硬岩性经验公式计算[1]。

①冒落带高度可使用如下统计公式:

式中:Hm——冒落带的高度;

M——开采煤层的厚度。根据上式得冒落带高度Hm=10.4~14.4m。②裂隙带高度可使用如下统计公式:

式中:HL——裂隙的带高度;

M——开采煤层的厚度。

根据上式得裂隙带高度为39.6~50.8m。

③裂隙带高度以上都是弯曲下沉带。

因此14030 工作面高位定向长钻孔应布置在煤层顶板以上14.4~50.8m 的裂隙带层位中。

2.2 高位定向长钻孔成孔技术

2.2.1 定向钻进技术

千米定向钻机装备有泥浆脉冲随钻测量系统,能够及时掌握钻孔施工情况,及时调整钻孔轨迹,确保钻孔定向施工。随钻测量装置由计算机、键盘、数据存储器、压力变送器和探管组成。千米钻机在采用螺杆马达钻进过程中,将探管连接在螺杆马达后面,测量短节检测到泥浆泵关泵信号后,启动孔内仪器实时采集钻孔轨迹参数(倾角和方位角)和定向钻具状态参数(工具面向角)等孔内工程参数数据并进行编码,当检测到泥浆泵开泵信号后,将测量的数据传递给脉冲发生器,并驱动号驱动脉冲发生器内的电磁阀动作,限制部分清水流入钻杆柱,从而产生泥浆压力正脉冲,安装在泥浆泵的出水口的压力变送器检测来自孔内仪器的清水脉冲信息,并通过有线方式传递到防爆计算机,防爆计算机内系统软件按预先设定的编码规则对压力脉冲信号进行解调,得出正确的钻孔轨迹和定向钻具状态数据,并通过防爆计算机的屏幕进行显示[2]。

2.2.2 开分支技术

在定向钻进过程中,每间隔一定距离需预留一个分支点,以备需要开分支时使用,分支点预留位置应选择在钻孔倾角正向增加处。当定向钻进过程中遇到破碎带等异常情况难以通过时,需开分支绕过异常区。开分支时,退钻至预留分支点,将工具面调整至朝下方向,采用减压、控速钻进。当钻机给进压力增大,泥浆泵压力略有增加,钻孔返水含岩屑增多时,对分支点以里钻孔用随钻测量系统进行测量,若测量出的倾角、方位角等参数与原钻孔对比产生偏差,则开分支成功。在主孔上合理开设分支,能够减少钻孔开孔次数,提高钻孔施工效率[3]。

2.2.3 回转扩孔技术

该项技术是通过使用指定扩孔钻头与长钻孔连接,扩孔至孔底,通过回转扩孔能够使钻孔直径扩大,需要根据实际施工情况、钻头设备能力以及地质状况,合理选择扩孔方式,并且确保钻孔直径满足设计要求。

2.3 高位定向长钻孔主要施工装备

2.3.1 定向钻机

施工高位定向长钻孔多使用千米定向钻机,该设备主要包括一体式与多体式,根据井下工作面的实际需求,合理选择钻机型号,实施定向钻进。

2.3.2 泥浆泵

在定向钻进设备中,泥浆泵是重要的动力装置,能够确保冲洗介质完成驱动螺杆钻具、冷却润滑钻具以及携带岩屑等功能,同时能够清晰显示出水力损失,对孔内情况进行判断。由于泥浆泵种类比较多,所以需要根据实际情况合理选择。

2.3.3 随钻测量系统

钻孔施工时,极易受到岩性影响,导致钻孔与设计轨迹偏离。该系统能够对钻孔轨迹进行测量,及时反馈钻进信息,使施工人员能够及时掌握钻进情况,随时对钻孔参数进行修改,确保钻孔能够按照设计轨迹钻进。

3 14030 大采高工作面高位定向长钻孔布置方案

3.1 总体设计方案

14030 大采高工作面上顺槽长度2095m,下顺槽长度2270m,切眼长度201m,工作面采用U 型通风,下顺槽进风,上顺槽回风。工作面上隅角瓦斯治理设计采用高位定向长钻孔进行抽采,总体设计分4 个阶段施工,分别利用14030工作面上顺槽通尺1700m 钻场、1200m 钻场、700m 钻场、200m 钻场施工,每一阶段进行单独设计。

3.2 第一阶段设计方案

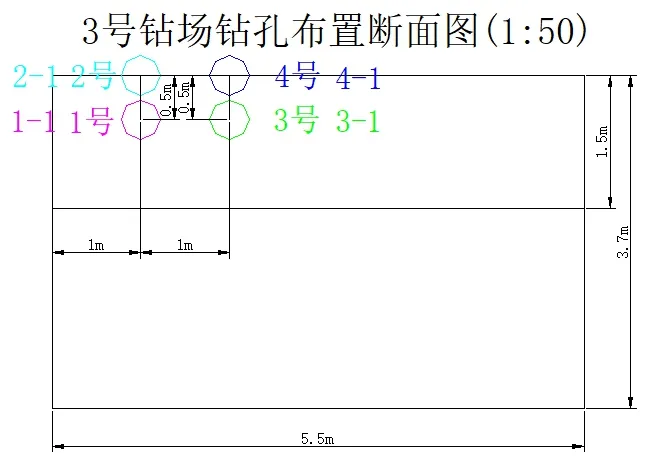

第一阶段施工地点位于14030 上顺槽1700m 千米钻机钻场,设计采用ZDY12000LD 钻机施工,共设计4 个主孔,4 个分支孔,距回风巷平距分别为0m、6m、15m、21m、30m、37m、42m、50m。每个钻孔孔深405m,总孔深2883m。主孔开孔位置位于钻场左帮,孔号分别为1 号、2 号、3 号和4 号,左右孔间距1m,上下孔间距0.5m。主孔开孔孔径153mm,正常钻进孔径为120mm。

施工过程中每间隔20~30m 至少留设1 个分支点,每6m 偏角率不大于1.5°。钻孔结构:下一级套管固管,一级套管深度60m,套管直径146mm,固管后进行耐压试验,压力不小于10MPa,稳压不小于30min。

钻孔布置平面图如图1所示。

图1 钻孔布置平面图

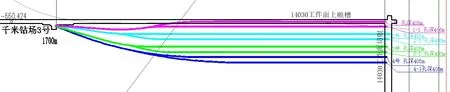

钻孔布置剖面图如图2所示。

图2 钻孔布置剖面图

钻孔布置断面图如图3所示。

图3 钻孔布置断面图

3.3 钻进成果

目前第一阶段钻场已施工完成,共施工4 个主孔,24个分支孔,单孔孔深98~407m,总孔深8321m。

钻孔实钻平面图如图4所示。

图4 钻孔实钻平面图

钻孔实钻剖面图如图5所示。

图5 钻孔实钻剖面图

4 瓦斯抽采效果分析

经过5 个月实际观测数据显示:14030 工作面高位定向长钻孔抽采负压平均为20~26kPa,瓦斯浓度为0.49%~20%,累计抽出瓦斯量71280m3。

14030 大采高工作面实际配风量为1760~1795m3/min,割煤期间工作面回风流瓦斯浓度平均为0.3%左右,较之前浓度降低0.1%,上隅角瓦斯得到有效的控制。

5 结语

定向长钻孔能够精准定向钻进,通过随钻测量系统,可以及时调整钻孔轨迹,确保钻孔施工至目标层位,提高抽采效果;钻孔成孔距离长,使工作面每循环治理长度增加,总治理次数减少,所需钻场数量大大减少;钻孔可实现一孔多分支,减少开孔次数,施工效率大大提高;钻孔施工后进行适当扩孔,可提高瓦斯抽采效率。因此采用大直径高位定向长钻孔代替高抽巷和普通高位钻孔,成为当今采空区瓦斯治理的趋势。