掘进隧道中盾构机长时间停机

王冬冬

中铁隧道股份有限公司,中国·河南 郑州 450000

1 引言

在掘进隧道中,盾构机如果长时间停机将会面临以下风险:一是地表沉降超限风险,严重的可能会引起地面塌陷,进而导致建(构)筑物发生变形、沉降、倾斜、开裂等,危及公共安全;二是盾构机自身风险,盾构机出现整体下沉和机头栽头现象;盾尾密封、铰接密封漏水,严重的可能会涌泥;盾构机与周围土体固结,导致盾构机被裹死;泡沫失效,渣土流动性差,复推困难。

论文采用各项举措完全规避上述风险,实现了盾构机长时间停机过程中可以“稳得住、推的走”的目标。

2 工程概况

2.1 工程范围

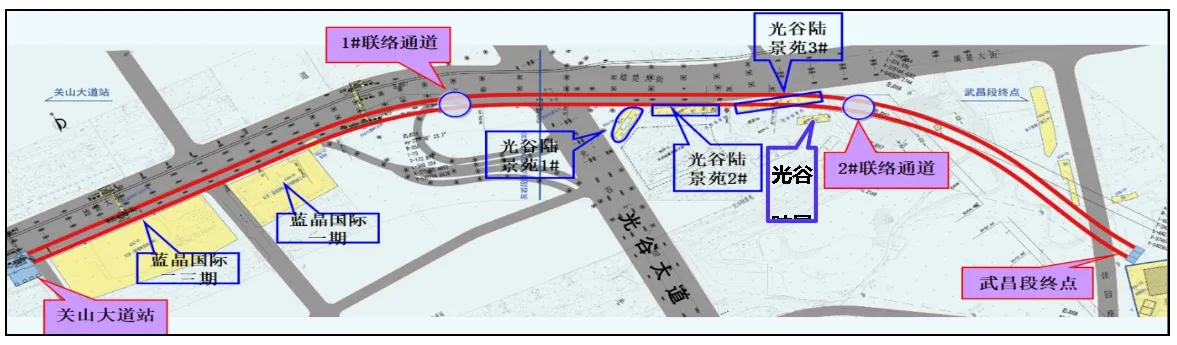

关山大道站~终点区间为双洞单线隧道(属于十一号线东段二期工程),线路出关山大道站后沿雄楚大街向东地下敷设,途经雄楚大街高架桥、蓝晶国际地块、明玉路西BRT 天桥、光谷大道BRT 天桥,斜穿光谷陆景苑小区地块后至本区间终点。区间终点设关山大道站~光谷火车站区间中间风井,属于一期工程,风井兼联络通道及泵房,同时作为一期盾构接收井,二期盾构始发井。

区间隧道纵断面线路出关山大道站后以6‰坡度上行400m 至本区间最高点,然后分别以10.68‰、20‰纵坡下行至区间终点,最大坡度20‰,线路平面最小曲线半径为450m,线间距为15.5~22.8m。采用平板型钢筋混凝土管片衬砌,管片外径6.2m,内径5.5m,厚度350mm,环宽1.5m。左线长度1549.734m,计1033 环;右线长1531.33m,计1021 环。区间线路平面示意见图1。

图1 区间线路平面示意图

区间所在地段除光谷陆景苑东侧小型山丘区域属剥蚀丘陵区外,其他地段属剥蚀堆积垅岗区(相当于长江冲洪积III 级阶地)。

2.2 总体施工部署

区间采用两台土压平衡盾构机先后从终点竖井下井组装、组装调试完毕后掘进至关山大道站端头井,解体吊出、拆卸离场。左线选用海瑞克S576 盾构机、右线选用海瑞克S217 盾构机,刀盘直径均为6480mm。

因受征地拆迁影响,关山大道站接收端头无法按期提供盾构接收条件。关~终区间左右线将暂停掘进施工进行长时间停机,待车站端头结构完工,再实现洞通目标。

3 停机施工概述

3.1 停机位置确定

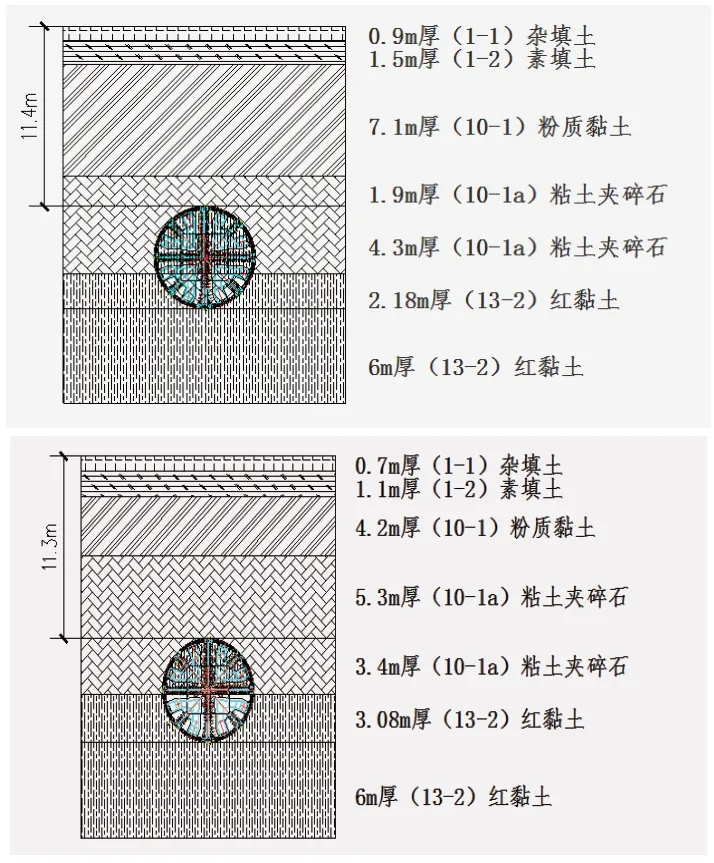

结合后期施工组织安排,依据地层及沿线地表周边环境情况,左线考虑选择2 个停机点,即第960 环管片拼装过后,第990 环管片拼装过后作为盾构长时间停机位置;右线选择1 个停机点,即第930 环管片拼装过后作为盾构长时间停机位置。左线第一个停机点地质纵断面见图2,左线第一个停机点地质纵断面见图3,右线第一个停机点地质纵断面见图4。

图2 左线第一个停机点地质纵断面图

图4 左线第一个停机点地质纵断面图

3.2 停机位置地质及水文情况

第一,左、右线停机点刀盘开挖面均为黏土夹碎石、红黏土地层,其皆具有弱膨胀潜势,有一定的吸水膨胀和失水收缩的特性,对隧道洞壁的稳定性有一定影响。停机区域地下水主要分为上层滞水、岩溶裂隙水两种类型,地表水系无分布。

第二,左右线停机位置位于岩溶区,依据本区间详勘及岩溶专勘报告,综合判定场地内岩溶发育程度为中等发育。溶洞顶板至隧道底板距离最小约3m 左右。

3.3 停机位置地表环境情况

左右线停机位置均位于雄楚大道高架南侧,线路平面均处于直线段,纵向均处于6‰下坡段。

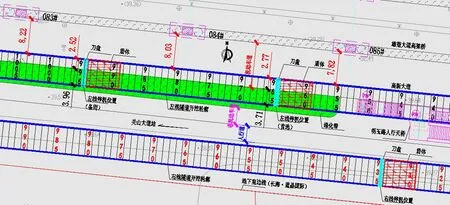

停机位置周边环境情况见图5。

图5 停机位置周边环境情况

3.4 重难点分析

在掘进隧道中,盾构机如果长时间停机将会面临以下风险:一是地表沉降超限风险,严重的可能会引起地面塌陷,进而导致建(构)筑物发生变形、沉降、倾斜、开裂等,危及公共安全;二是盾构机自身风险,盾构机出现整体下沉和机头栽头现象;盾尾密封、铰接密封漏水,严重的可能会涌泥;盾构机与周围土体固结,导致盾构机被裹死;泡沫失效,渣土流动性差,复推困难[1]。

3.5 停机施工措施

3.5.1 溶洞处理

停机前已按照设计要求的溶洞处理原则,先后对溶洞进行了探边和注浆,完成了溶洞处理。

3.5.2 姿态控制措施

3.5.3 土仓压力控制措施

停机阶段,刀盘覆土约11.3m,刀盘开挖面内大都为⑩-1a粘土夹碎石、-2红黏土地层。根据本区间同类地层的掘进参数分析,此地层适宜采用浅埋隧道公式计算顶部土仓压力对地表环境情况较为有利。

土仓压力设定值为:σ 初步设定=σ 水平侧向力+σ水压力+σ 预备

浅埋隧道土压计算:σ 水平侧向力取静止土压力,σ静止土向力=k γh;σ 水压力=k γh;σ 预备=0.2bar。σ 初步设定=0.86+0.4+0.2=1.46bar。控制指标选为1.46±0.2=1.26~1.66bar。

为了避免地表沉降超限风险,同时减小盾构机自身风险,综合考虑,盾构机长时间停机阶段拟采用气压+渣土的方式保压,必要时适当补充膨润土,即将土仓内渣土留存2/3,上部依靠压缩空气,保证掌子面的稳定[2]。

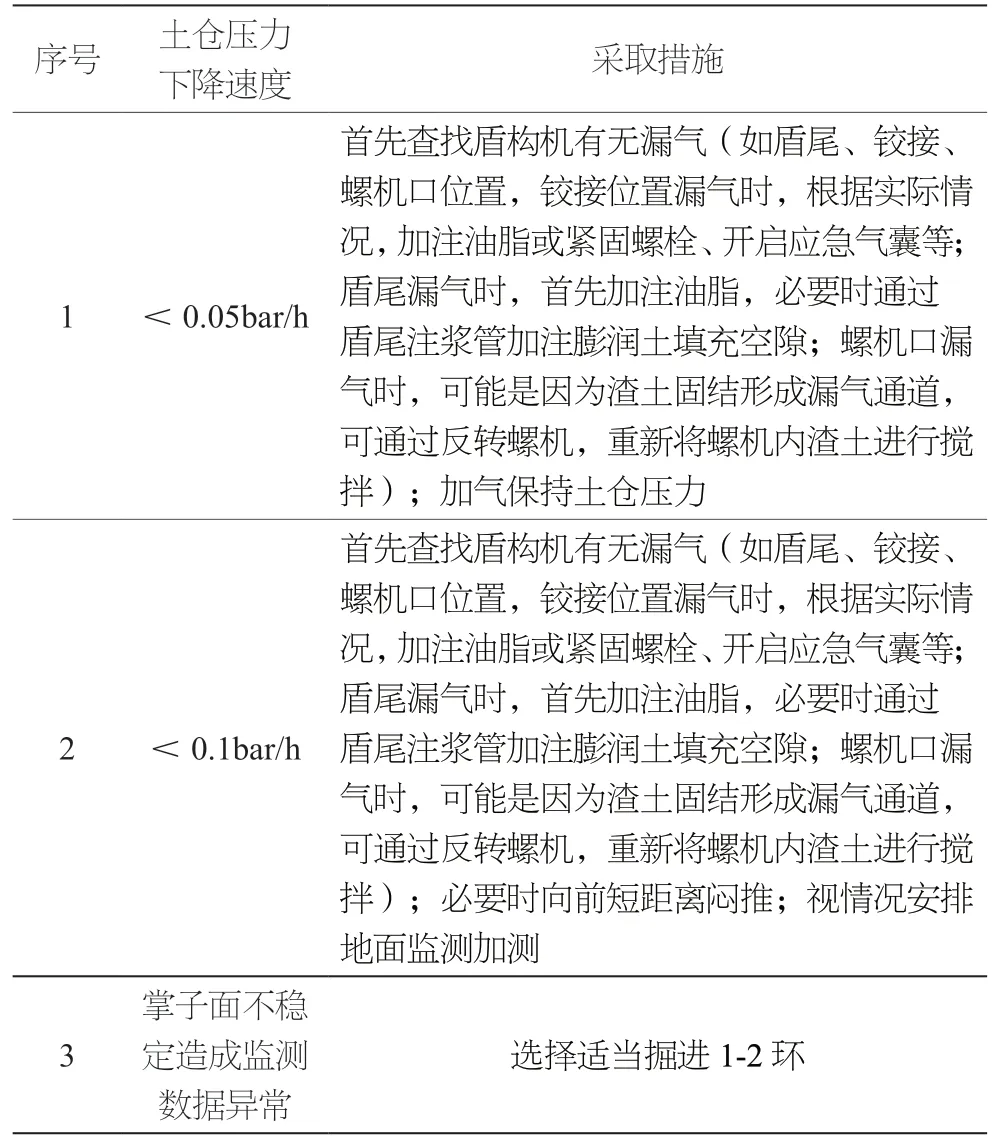

停机过程中时刻对土仓压力进行监视,根据不同的土仓压力下降速度,采取不同的处理措施,见表1。

表1 土压控制措施

3.5.4 防“裹死”措施

停机前最后50cm 掘进时,将同步注浆液水泥砂浆调整为膨润土浆液,避免水泥浆凝固后将盾尾包裹,造成盾体卡壳。停机时每间隔15 天将刀盘进行转动一次即可(转速采用1 转/min,正反转各转2min),防止仓内渣土水分散失,泡沫剂失效等等,将刀盘“卡死”。

3.5.5 盾尾密封措施

盾构停机前5 环开始增加盾尾油脂压注量,取值为本区间同类地层每环正常掘进注入量的1.2~1.5 倍;停机后再针对之前掘进过程中易出现漏浆位置额外压注盾尾油脂5~7kg/处。长时间停机期间,即使在不出现异常情况下,仍然每周补压一次盾尾油脂保证足量、均匀压注(单次取值10kg 左右),防止油脂失效[3]。

3.5.6 止水环箍注浆封堵措施

第一,注浆位置。

到达待机位置后,在倒数第5 环进行二次注浆(首先要判断此处同步注浆浆液是否凝固,避免在未凝固情况下,进行二次注浆),形成一个完整的封闭环。

第二,浆液类型。

注浆浆液采用双液浆,浆液凝固时间为1~2min,双液浆的初步配比见表2。

表2 双液浆浆液初步配比表

第三,注浆孔位及注浆量。

封堵注浆时需注5个点位,分布于隧道顶部、左上、右上、左下、右下位置(可根据实际情况进行调整)。注浆自下而上进行,停止注浆判定标准如下:

若顶部、左上、右上每孔注浆量达到0.5m3,左下、右下每孔注浆量达到0.25m3可停止注浆;注浆压力达到0.4Mpa时,可停止注浆。

第四,注浆方法。

预留注浆孔上安装球阀后,再进行开孔,避免有砂浆、地下水涌出时不能及时封堵,之后开始注浆管路连接,待浆液准备到位,确认管路通畅后开始注浆作业。

第五,注浆效果检查。

注浆完成间隔足够时间,再次打开注浆孔进行注浆效果检查,先打开下部注浆孔,然后打开上部注浆孔,若注浆孔无流水及其他现象,说明注浆已达到效果。若发现漏水及其他现象,则再次进行补充注浆封堵,确保达到封堵效果。

3.5.7 铰接密封处的防水防沙措施

停机前将铰接千斤顶回缩至居中状态(4~8cm),保证盾体与铰接之间严密接触,并合理地通过调整螺栓调整密封松紧度,保证铰接部位的密封良好不漏水、漏气。

3.5.8 管理措施

停机阶段采取“停机、不停工”形式,严格执行停机制度实行两班倒24 小时工作制,关键岗位按要求填写值班记录表;同时采取领导带班制度,对值守情况定期不定期查岗,防止脱岗、漏岗。

3.5.9 监控量测措施

第一,地面监测及巡视、监测频率。

在盾构机到达待机位置后,在盾构机刀盘前后各布设监测点,每天1 次进行地面监测及巡视。地表沉降监测范围:盾构机刀盘前方5 倍洞径范围,盾尾后方2 倍洞径范围;地表巡视包括但不限于周边环境情况(建构筑物是否有裂缝,地下管线是否漏水(漏气),路面是否裂缝、沉陷、隆起、冒浆等)和监测设施(监测点的稳定或完好状况)。

第二,洞内巡视及盾构姿态监测、监测频率。

洞内观察主要是每天对已安装的管片衬砌的稳定状态(包括:管片变形、开裂、错台、掉块以及漏水状况等)、螺旋机闸门密封和盾尾密封、铰接密封状况进行巡视。

区间盾构机采用自动测量系统,停机过程中自动测量系统保持工作状态,盾构姿态确保每天1 测,并做好记录,以及时掌握和了解盾构姿态变化,及时采取措施确保盾构姿态稳定。

3.6 施工效果

论文采用了土仓保压、盾构机防“裹死”和防“栽头”、盾尾密封和铰接密封防泄漏、管片背部止水环箍封堵、全天候的地面巡视辅助方法等技术手段,并辅以项目信息化管理体系,实现了密封效果、有效地控制了地面沉降并保证了盾构机顺利复推,最终以最大沉降量8mm 的指标安全过渡了盾构机长时间停机,实现了盾构机长时间停机过程中“稳得住、推的走”的目标。

4 结语

论文仅对土压盾构在具有一定自稳性的地层中长时间停机的分析总结,在其他地层及泥水盾构如何安全、有效地长时间停机还有待进一步研究。