42CrMo 六角头螺栓断裂原因分析

王安友, 茶 浪, 王 慧, 祁永东, 刘海波, 熊 团

(1.浙江国检检测技术股份有限公司, 浙江嘉兴 3143002; 2.贵州航宇科技发展股份有限公司, 贵州贵阳 550081)

0 引言

螺栓不仅在家用电器、 交通工具等民用产品中随处可见,而且广泛应用于航空、航天等领域,螺栓失效往往导致十分严重的后果[1-5]。42CrMo 具有较好的综合力学性能,常用于制造高强度螺栓[6]。 螺栓在装配后使用短时间内发生了断裂, 但由于断裂后未对断口进行现场保护和及时送检,断口表面长时间暴露于环境中,导致断口表面发生严重锈蚀。 针对这种断口锈蚀严重的特殊失效件,本文通过采用一种含有缓释剂的盐酸溶液对断口进行了处理,有效去除表面锈蚀覆盖物,局部恢复了断口原貌。为了找出螺栓断裂的失效原因,对该螺栓进行了断口分析和理化检验,并提出相关建议,以防止类似故障的发生。

1 试验方法

1.1 试样参数

断裂螺栓规格为M36×95,性能等级为8.8 级,材料牌号为42CrMo,制造工艺:粗加工→镦头→正火→精加工→调质→滚牙→探伤检查→清洗→表面电镀锌→除氢。

1.2 分析方法

断裂螺栓断口形貌采用日立S3400N 型扫描电子显微镜分析。 在头部断口取横截面做低倍流线及缺陷检查,并在低倍试样源区附近及螺纹杆部距离末端1d 处纵截面分别取两件高倍试样,依次经过切割、镶嵌、磨抛、腐蚀(4%硝酸酒精溶液),置于型号为DM15000M 莱卡显微镜下观察。在高倍试样金相磨面上采用型号为FM-700 显微维氏硬度计测试硬度,试验载荷300g,保载10s。取螺栓杆部末端试样,采用型号为HR-150A 洛氏硬度计进行芯部硬度测试。 在杆部断口附近取化学试样, 采用型号为ARL3460 的直读光谱仪化学成分分析, 采用型号为RHEN602 氢分析仪进行H 含量测定。在杆部断口附近取纵向光滑试样,采用榔头敲击方式获取模拟断口。

2 试验结果与讨论

2.1 外观检查

对失效螺栓进行外观检查,如图1、图2 所示,断裂发生在螺栓头部与杆部连接处,断口平齐,表面已发生严重锈蚀,周围未发现明显的塑性变形特征。根据断口宏观特征大致可将其分为平坦区和陡峭区, 平坦区为裂纹起源和扩展区, 陡峭区为剪切终断区, 该区约占断口总面积3%。 为方便描述,将平坦区分为A、B、C 三个区域(图2),从断口上隐约可见的放射线特征可判断裂纹起始于A 区表面,体视显微镜下对A 区源区及外表面进行观察,形貌见图3(a),断口可见大量红锈,外表面未见明显机加刀痕和化学腐蚀痕迹。

图1 螺栓断裂位置及外观Fig.1 Bolt fracture position and appearance

图2 螺栓断口宏观形貌Fig.2 Macroscopic appearance of bolt fracture

图3 体视显微镜下源区及外表面宏观形貌Fig.3 Macroscopic appearance of source and outer surface under stereomicroscope

2.2 断口电镜观察

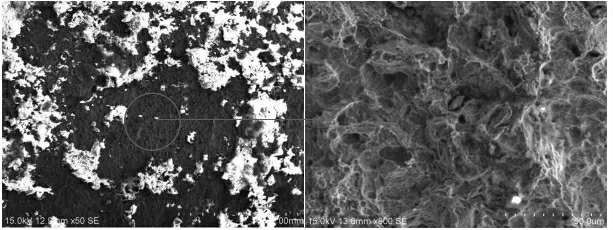

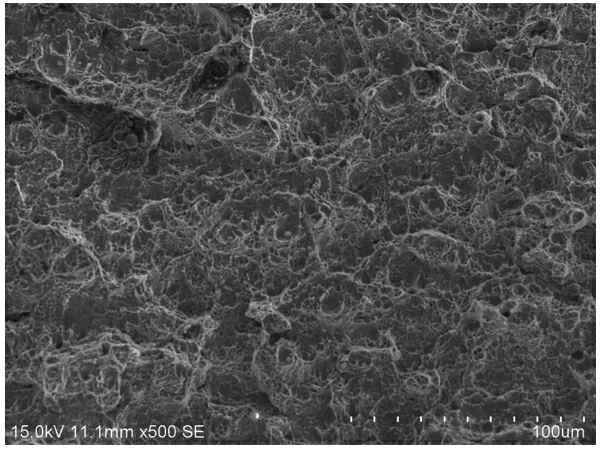

为了还原断口原始形貌, 对断口表面进行适当处理以去除表面锈蚀产物, 方法为将断口浸泡在含有缓蚀剂的盐酸水溶液中,借助超声波清洗仪清洗,注意不能使基体受到二次腐蚀。 并将处理后的样品放置于扫描电镜下进行观察,A 区断口源区的宏、微观形貌见图4,表面局部可见原始断口形貌特征,对该特征进一步放大观察,可见为沿晶断口, 晶面上有明显鸡爪痕特征, 并伴有二次裂纹。 B 区断口形貌特征见图5, 断口微观特征为沿晶+韧窝。 C 区断口微观特征主要为韧窝,形貌见图6。

图4 A 区宏、微观形貌Fig.4 Macro and micro morphology of A zone

图5 B 区微观形貌Fig.5 Micro morphology of B zone

图6 C 区微观形貌Fig.6 Micro morphology of C zone

2.3 金相分析

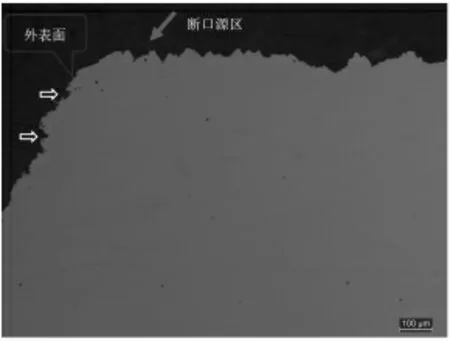

取断口剖面进行金相检查, 腐蚀后的低倍形貌见图7,流线正常,未见其他低倍组织缺陷,图中箭头处为源区,从剖面上看, 该处的结构为倒角非圆角, 源区正好位于倒角与杆部连接处(图中黑线表示杆部);从图7 中方框区域取高倍试样,磨制抛光后的显微形貌见图8,源区附近未见夹杂物、原始裂纹等缺陷,源区外表可见明显豁口和微裂纹 (图8 中箭头所示),腐蚀后的显微组织形貌见图9, 螺栓表面存在部分脱碳现象, 内部组织为回火索氏体。

图7 螺栓头部低倍流线形貌Fig. 7 Macro morphology of bolt head

图8 断口源区横截面抛光态形貌Fig. 8 Polished morphology of the section near the source area

图9 断口源区横截面金相组织Fig. 9 Metallographic structure of fracture cross section

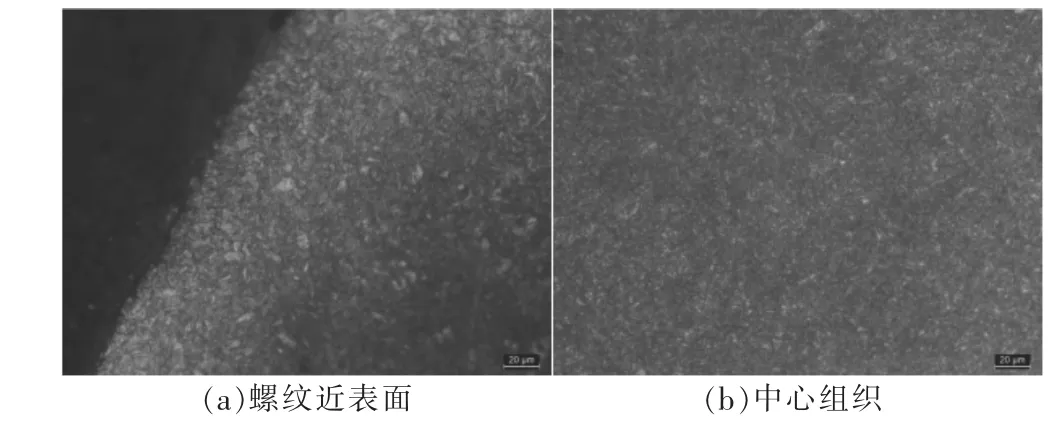

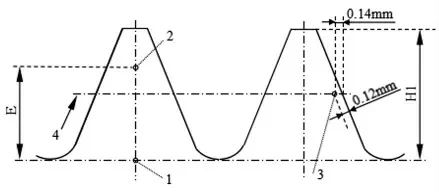

按照GB/T 3098.1-2010的规定, 对螺纹部分进行金相法脱碳试验, 在距离螺栓杆部末端1d 处沿轴心线取纵截面试样,磨制、抛光及腐蚀后观察, 形貌见图10、图11,表面存在不完全脱碳层,螺纹未脱碳层高度 E 值为1.411mm,高于标准要求的最低值1.227mm,基体组织为回火索氏体,此外牙尖存在双牙尖折叠, 但根据GB/T 5779.3—2000 规定,属于允许缺陷。

图10 距离末端1d 处的螺纹纵截面宏观组织形貌Fig. 10 Macro morphology of thread longitudinal section at 1d from the end

图11 螺纹金相组织Fig.11 Metallographic structure of thread core

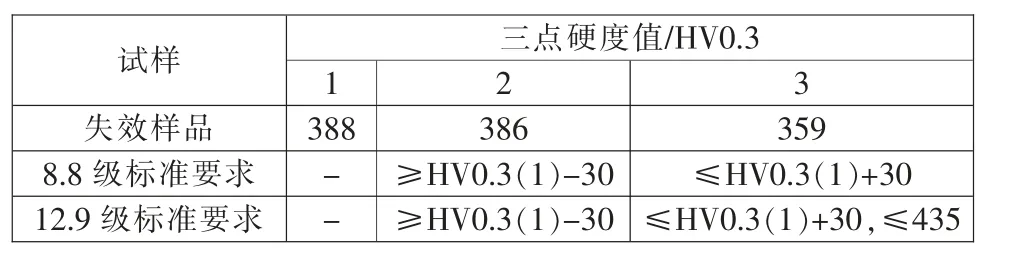

2.4 硬度试验

按照GB/T 3098.1—2010 要求对失效螺栓进行脱碳增碳试验,取样位置如图12 所示,测试结果见表1,第2点的硬度结果表明,该螺纹的E 值符合要求,第3 点硬度测试结果表明,该螺栓未发现增碳现象,硬度值较低与近表面存在不完全脱碳有关。

表1 硬度检测结果Tab.1 Hardness test results

图12 脱碳试验和增碳试验硬度测量位置示意图Fig.12 Location of hardness measurement for decarburization test and carburization test

对螺栓芯部进行洛氏硬度试验,结果为38HRC,超过了8.8 级螺栓要求的硬度值(23HRC~34HRC),接近10.9级螺栓硬度的上限值(32 HRC~39HRC)。

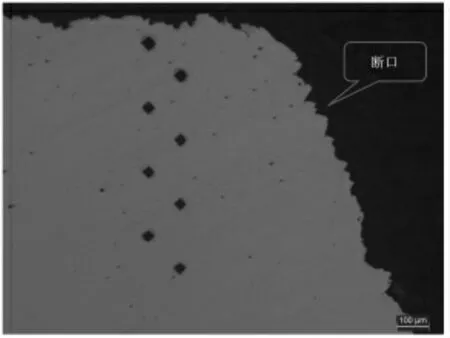

在源区附近截面倒角处从表面向内部进行硬度梯度试验,硬度测量位置如图13 所示,结果见图14,可见从表面向内部, 硬度逐渐增加, 距离表面0.1mm 的硬度为256HV0.3,相当于23.0HRC,基本满足8.8 级螺栓的标准。当距离表面0.3mm 时, 硬度值为332HV0.3, 相当于34.0HRC,达到了8.8 级螺栓硬度的最大值。 而从距离表面0.3mm~0.8mm 深度范围内的硬度值均超过8.8 级螺栓要求的硬度值,0.8mm 深度时,硬度值为38.5HRC,接近10.9 级螺栓硬度的上限值,与上述2.4 中测试的芯部硬度值相吻合。 分析认为近表面硬度较低可能与表层不完全脱碳有关[图9(a)、图10]。

图13 硬度测量位置Fig.13 Location of hardness measurement

图14 硬度梯度Fig.14 Hardness gradient

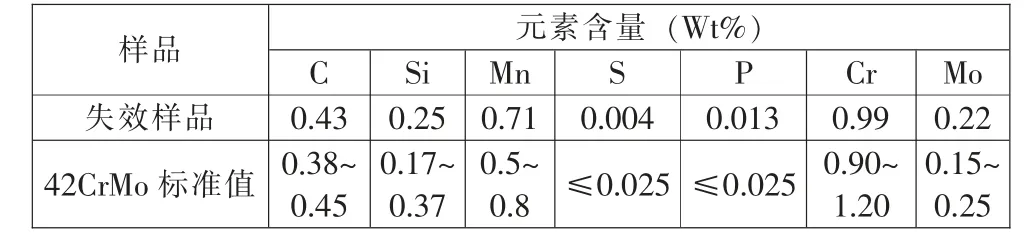

2.5 化学成分分析

采用直读光谱仪对送检断裂螺栓进行化学成分分析,结果如表2 所示,化学成分符合42CrMo 材料的技术要求。采用惰性气体熔融热导法测定断裂螺栓氢含量,结果为1.2ppm。

表2 化学成分分析结果Tab.2 Results of chemical composition analysis

2.6 人为断口观察

在断裂螺栓杆部取纵向光滑试样, 采用手动敲击方式获取模拟断口, 并对其进行电镜观察, 微观形貌如图15 所示,为韧窝特征。

图15 模拟断口微观形貌Fig.15 Fracture morphology of simulated fracture

3 分析与讨论

外观检查结果表明,螺栓断裂起始于头部与杆部连接处,断口平齐,周围无明显宏观塑性变形特征;断口电镜观察表明,源区及相邻扩展区均可见沿晶形貌特征,且晶面有明显鸡爪痕特征,接近终断区为韧窝特征。 同时螺栓为安装后发生的延迟断裂,因此以上特征符合氢脆断裂。

一般情况下, 零件常温下出现沿晶断口皆为非正常断口,产生的原因主要有以下几种:①回火脆导致的沿晶断裂;②应力腐蚀;③氢脆;④液态金属导致晶界脆化。由于人为模拟断口为韧窝特征,于是可以排除因夹杂物、有害相及低熔点杂质等在晶界偏聚导致晶界弱化这种可能,同理也能排除回火脆,因为以上原因导致金属脆性增大,往往是均匀致脆,人为一次性断口应为脆性断口;应力腐蚀的典型特征是断口上及源区外表面均有腐蚀产物, 但是该断口源区外表面未发现腐蚀产物及任何腐蚀产生的痕迹,所以也可以排除应力腐蚀的可能性。在断口及周围也未发现任何可能导致金属脆性增加的其他低熔点金属痕迹,因此也可排除液态金属致脆的可能。因此只有氢脆的可能性最大, 同时因为螺栓是在安装后短时间内发生了断裂,符合氢脆延迟断裂的时间特性。

硬度试验结果表明,该螺栓芯部硬度值(38.5HRC)接近12.9 级,具有较高的氢脆敏感性,具备了氢脆的材料条件,材料条件是发生氢脆的根本原因。 通常情况下12.9级螺栓应避免使用电镀工艺,也是为了避免因电镀吸氢导致氢脆现象,而本案例中螺栓芯部硬度接近12.9 级,表面电镀Zn 势必会增加氢脆的风险, 虽然螺栓氢含量测定结果为1.2ppm,但对于高强度钢,即使钢中含氢量小于1ppm,由于应力的作用,处在点阵间隙中的氢原子会通过扩散集中于缺口所产生的应力集中处, 氢原子与位错的交互作用,使位错线被钉扎住,不能自由活动,从而使基体变脆[7]。 源区外表面豁口和内部微裂纹形成的应力集中,给氢原子扩散提供了条件。 螺栓在工作较短时间内发生了断裂,所以氢的来源应该是在冶炼、热处理中进入,或者酸洗、电镀等工艺中吸收, 如果氢的来源是在工作环境中缓慢进入,那么螺栓应在工作后较长时间才可能发生断裂[8]。

4 结论

螺栓断裂性质为内部氢脆。 发生内部氢脆的根本原因为螺栓硬度过高,同时表面电镀锌增加了氢脆的风险。

源区应力集中、 存在一定的氢含量是导致螺栓发生氢脆的诱因。

严格控制成品螺栓的硬度上限值, 硬度接近或达到12.9 级的螺栓应避免采用电镀工艺, 同时应提高螺栓头部与杆部连接处表面光洁度。