原位热脱附技术在石油烃污染地下水修复中的应用

仲小飞

(上海环境保护有限公司, 上海 200233)

0 引言

原位热脱附技术(In-situ Thermal Desorption)是一种常见的处理有机污染的技术, 该技术为通过原位加热的方式实现污染物两相分离的物理过程,不破坏污染物结构[1],最终可将蒸出的污染物进行收集分离,对气态的污染物进行集中处理,安全且无二次污染,修复较为彻底,是一种具有较为广阔前景的修复技术[2]。

原位热脱附技术的关键在于识别污染物的沸点,通过加热设备将污染物加热至一定温度后,蒸提设备将蒸发的污染物收集处理。 目前国内原位热脱附技术修复工程主要针对土壤污染[3],应用于地下水的工程案例较少。该技术的反应温度较高,无论土壤或地下水的修复都需要较高的能耗, 其中地下水环境加热更加困难,且由于介质不均,导致加热效率较低。 国内原位热脱附的主要修复对象为高浓度的农药和石油焦化行业, 但由于石油烃的沸点随着组分不同从100 多摄氏度至几百摄氏度不等[8],采用热脱附费用较高, 且热脱附过程中会伴随一定的热裂解和其他反应,降低传热效应,因此石油烃作为石油焦化行业常见的污染物, 实际工程中石油烃污染大多为采用异位热脱附、异位化学淋洗、化学氧化等技术处理[4-7]。

本文以上海某典型石油烃污染场地为例, 从工程设备的应用、加热方式、蒸汽处理等方面,围绕如何解决原位热脱附技术在处理地下水石油烃污染时遇到的加热不均、 高温条件下对石油类物质热脱附过程中伴随热解等问题以及对蒸汽的后续处理进行了研究与讨论。

1 工程场地概况

1.1 基本情况

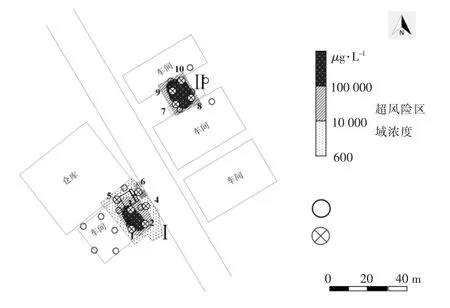

工程案例位于上海市青浦区, 原为机动车零配件及成车组装企业,总面积约9.0×104m2。对场地进行环境调查, 结果显示主要有2 个区域4 种污染物超标, 其中3 种污染物浓度较低, 未超出风险控制值,主要污染物为石油烃,最大超标倍数为275 倍。场地内地下水污染超标倍数情况见表1, 分布情况见图1。

表1 场地地下水污染物超标情况

图1 地下水超标分布示意

1.2 地下水中石油烃的基本性质

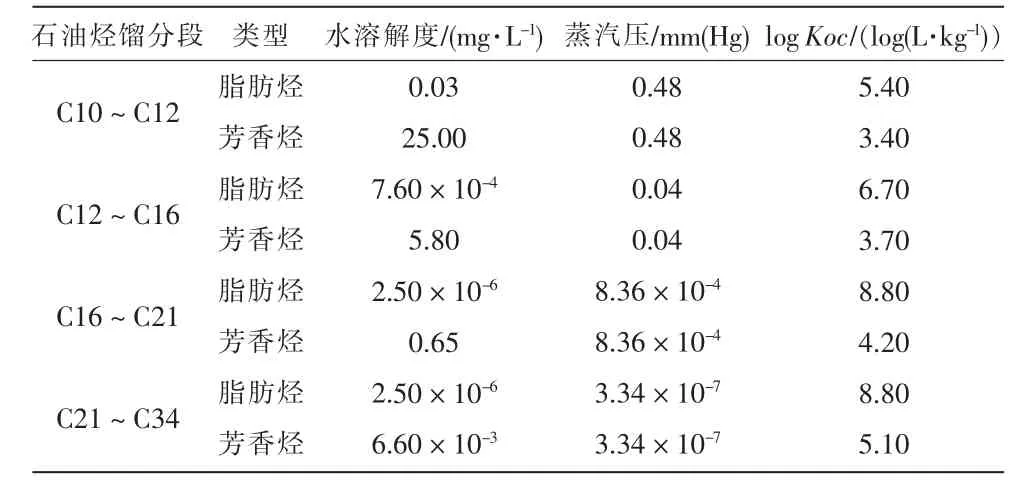

石油烃是混合物, 包含多种不同碳含量的石油类物质, 石油烃的物理化学参数随着碳数的不同而变化,分析相对风险较大的C10~C34 的性质,并参照美国TPH 工作组提出的基于风险的石油烃评价方法进行分段划分[9-10],结果见表2。

表2 石油烃物理化学参数(20~25 ℃)

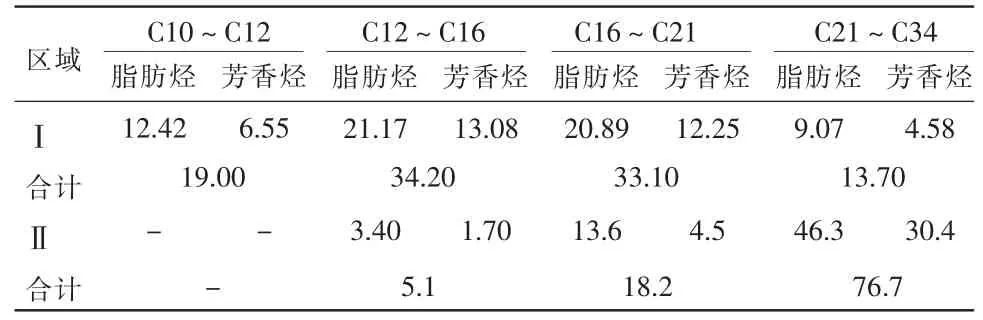

本工程包括2 个修复区域, 区域Ⅰ中石油烃分段比例主要集中在C10~C21,区域Ⅱ分段比例主要集中在C21~C34,具体分段比例见表3。2 个区域的石油烃碳原子数量分配比例不同造成2 个区域的石油烃水溶解度、蒸汽压及油水分配系数不同,因此修复过程中的参数也有差异。

表3 场地内2 个区域石油烃分段比例

2 修复工艺流程

2.1 治理目标

基于相关法律法规与导则,结合石油烃的性质,引用美国TPH 工作组提出的石油烃评价方法,将其划分为14 种馏分, 并依据14 种馏分不同的阈值毒性特性,分析污染区域的暴露途径、敏感受体,并进行风险表征,最终确定石油烃的风险控制值。确定场地区域Ⅰ的地下水环境修复目标质量浓度为8.11 mg/L, 区域Ⅱ的地下水环境修复目标质量浓度为50.5 mg/L。

2.2 工程方案制定

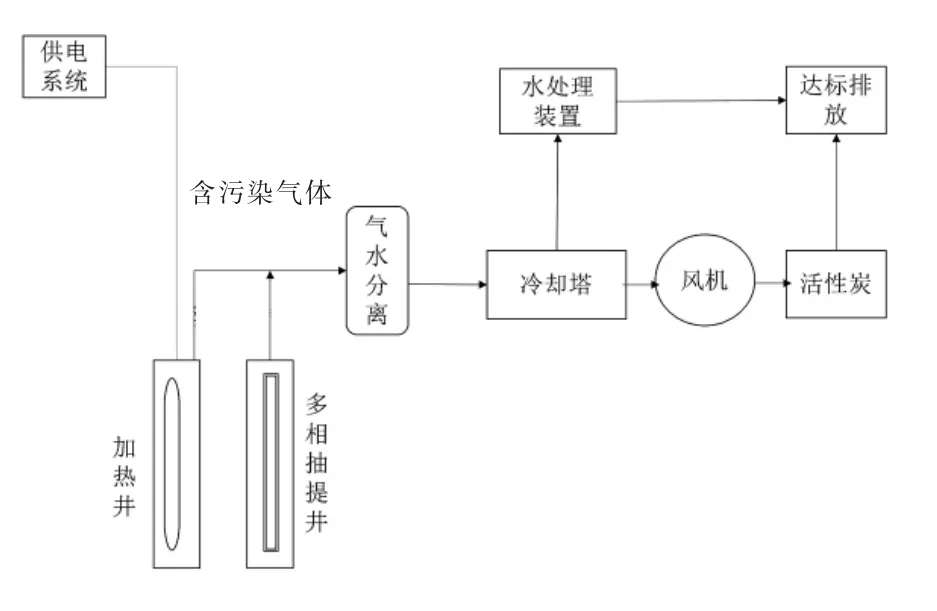

本工程采用原位热脱附技术对污染地下水进行修复,通过电阻加热对整个区域进行升温,增大污染物蒸汽压,降低其在土壤和有机相中的溶解度,最终随蒸发的水汽被抽提至地表。 利用气相抽提井将水汽与石油烃的混合气体抽至尾气处理系统进行气液分离, 分离后产生的废气和废水分别经过处理达到排放标准后安全排放。 试验中配置控电箱调整加热井电流,根据地下环境调整加热井的电流,从而实现“因地制宜”的加热效果。 修复工艺共分为3 个处理系统,其中最重要的为加热与抽提系统,即将石油烃从地下水中脱附并抽提至地表; 蒸汽处理系统和水处理系统用以处理蒸出的污染物及携带污染物的地下水。 原位热脱附技术原理见图2。

图2 原位热脱附技术原理示意

2.3 工艺参数

2.3.1 场地井位布置与加热系统

加热与抽提系统包括加热井、多相抽提井、温度监测井和地下水监测井4 种井布设及连接运行。

加热井的主要作用是将污染场地加热至设定温度,根据前期小试及中试经验,随着温度不断升高至100~110 ℃时,石油烃的饱和蒸汽压满足气态化条件并溶于蒸汽中抽提至地表。 区域Ⅰ设置加热井221 口,井深为7.5 m;区域Ⅱ设置加热井49 口,井深为5.5 m。每8 口加热井配置1 个小电箱控制加热井的开关, 场地内共分配有3 个大型控制电箱对加热井电压进行调节。 多相抽提井将蒸出的气体导入地表处理系统,并可调节地下水位井,区域共设置多相抽提井50 口,其中区域I 设置41 口,井深为7 m;区域II 共设置9 口,井深为5 m。温度监测井和地下水监测井用于监测加热温度和地下水位, 区域I 安装深度、温度监测井17 口,井深为7 m;区域II 安装深度、温度监测井2 个,井深为5 m ,以对热修复区域的温度进行监测跟踪。监测井内,每2 m 深度设置1 个温度监测点,区域Ⅰ中各温度监测井设置3 个地下监测点(深度分别为2,4,6 m),区域Ⅱ设置2 个地下监测点(深度分别为2,4 m)。

加热系统采用电阻加热,对加热电阻棒通电,通过电阻棒引入电流通过土壤, 土壤作为导体的焦耳效应产生的热能进行加热升温。 场内布设的加热棒保证了整个场地内的升温效果, 温度监测井对其范围内的温度进行监测并反馈到主控室, 大型控电箱根据反馈的温度变化对加热井进行相应的电压调控,以保障整个场地加热均匀。

2.3.2 蒸汽处理与水处理系统

为保证从多相抽提井中抽提至地表的蒸汽达标排放, 蒸汽和水处理2 个系统协同作用可解决热脱附蒸汽的处理问题。

蒸汽处理系统是将抽提的蒸汽进行预处理,蒸汽处理过程经三级水汽分离、 一级换热, 温度降至40 ℃左右,并去除尾气中的水分;经活性炭吸附塔后,石油烃被活性炭吸附,尾气可达标排放;吸附石油烃的活性炭,可经热脱附再生,热脱附尾气经催化氧化后达标排放。

水处理系统用于处理分离后的地下水, 因现场施工活动产生的污染水以及抽提系统抽提的蒸汽经水、汽分离后均集中存储在废水暂存池,废水采用电催化氧化技术处理,氧化剂使用H2O2,处理后经过检测合格即可排放。

2.3.3 监测采样点位及采样频次方案

热脱附工程实施过程中, 为观察对污染物的修复去除效果, 定期采集地下水样品并测定地下水中石油烃含量。按照监测井均匀分布修复区域,污染较重的区域加密布设的原则, 区域Ⅰ设置6 个监测点位,区域Ⅱ设置4 个监测点位(编号为1~10,见图1)。 由于前期温度较低,降解效率低,因此前期采样频次较低,每1~2 个月监测1 次,后期加热到既定温度后每周采样监测1 次,直至达到修复目标值。

3 运行效果评估

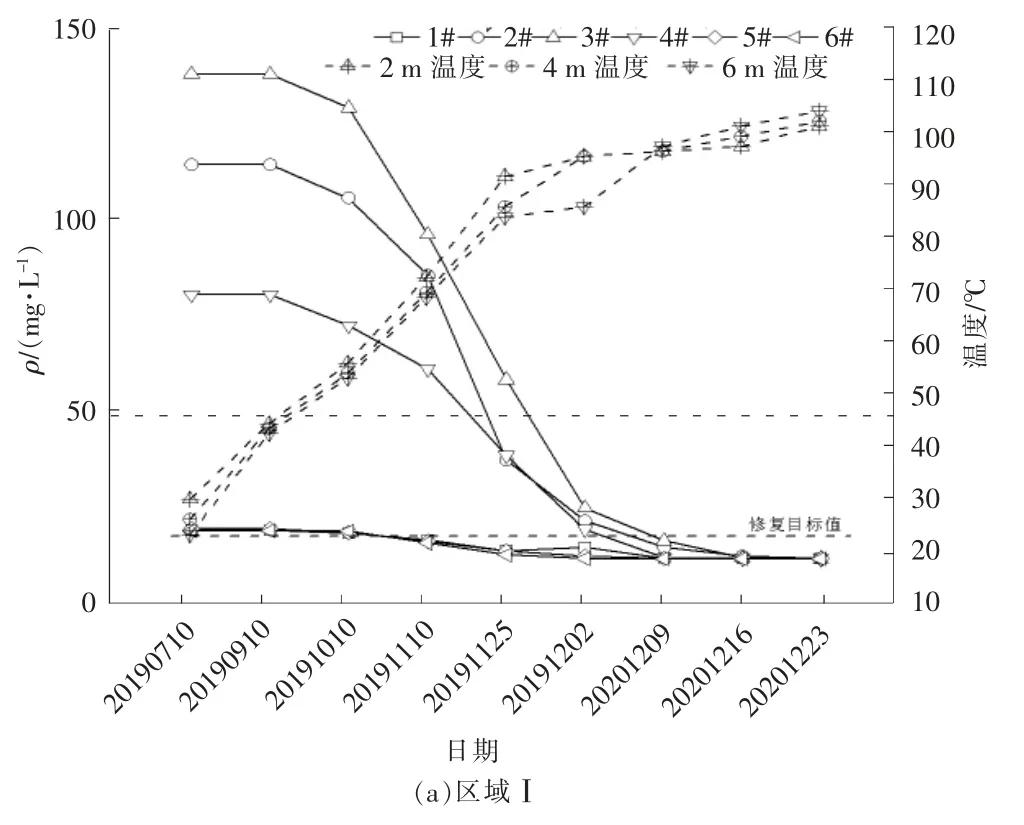

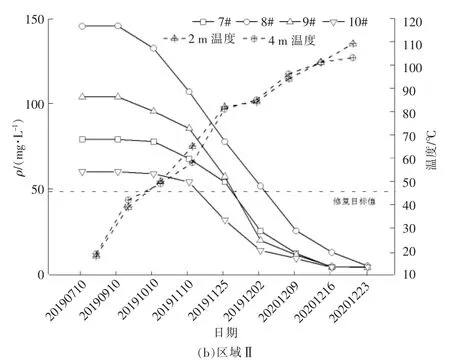

原位热脱附工程自2019年7月10日开始运行至2020年1月12日结束,历时6 个月,总修复面积为4 471 m2,处理抽出地下水3 157 m3,期间为保障地下水位稳定及加热效果, 补充无污染水约1 200 m3。 对修复区域10 个点位的石油烃浓度各进行过9次监测,共采集地下水样品90 个。 监测井地下水温度与石油烃浓度监测结果见图3。

图3 监测井地下水温度与石油烃浓度监测结果

由图3 可知,随着加热时间的增加,2 个区域的温度均稳定上升,前期升温较慢,达到既定温度(100~110 ℃)后稳定。根据技术原理,污染物是通过金属加热棒电阻间接加热,在修复区域内形成电流回路,为保障安全,前期地下电流较低,后期慢慢上升,因此前期功率较低,升温较慢,中期慢慢加大电流,温度上升较快,后期稳定上升至既定温度。温度高低与深度无明显相关,而与地下介质的性质相关。

2 个区域污染物降解速率前期较低, 温度达到80 ℃以上时修复效率加快(区域Ⅰ在80 ℃前的最大降解效率约为33%,80 ℃后最大降解效率约为92%; 区域Ⅱ在80 ℃前的最大降解效率约为31%,80 ℃后最大降解效率约为95%)。 其原因为污染物在温度较低时饱和蒸汽压较小, 难以转化成气态随空隙气体被抽出,不能进行有效热脱附;当温度逐渐上升,大部分石油烃均能达到转为气态的蒸汽压,脱附效率升高,直至降解到目标值以下。区域Ⅰ比区域Ⅱ更早进入快速降解阶段,由表2 和表3 可知,这是因为区域Ⅰ的石油烃偏向于碳数较少的石油烃类,区域Ⅱ偏向于碳数较多的石油烃类, 区域Ⅰ的石油烃总体饱和蒸汽压要比区域Ⅱ高,而Koc 系数偏小,有利于污染物随蒸汽抽出。 地下温度最高未超过120 ℃, 且地下水监测结果显示目标污染物浓度降低,其他有机物指标未发生明显变化,说明温度上升未发生石油烃热解等反应, 表明可通过升高一定的温度改变石油烃蒸汽压达到热脱附效果, 解决了因高温产生热解的问题。

随着原位热脱附处理的运行,2 个区域均可在加热结束前2 周达到修复目标,且继续观察2 周后,仍能保持修复目效果,因此可判断,地下水修复有效完成。

4 结论

(1)原位热脱附技术对地下水中石油烃污染的去除效果明显,修复效果稳定性较好,同时可在加热过程中处理土壤中的部分机污染物, 是一种应用范围较广的原位修复技术。

(2)原位热脱附电阻加热升温过程稳定,具有一定的阶段性,升温效果受地下环境介质影响较大,与地下深度相关性较小。