钡钨阴极优化与热电子发射性能*

尚吉花 杨新宇 孙大鹏 张久兴

(合肥工业大学材料科学与工程学院,合肥 230009)

分别从基体和铝酸盐两方面优化了钡钨阴极.在基体方面,首先采用窄粒度钨粉结合放电等离子体烧结获得了孔径分布窄的基体;再利用射频等离子体球化技术制备了球形钨粉,采用球形钨粉制备了多孔基体,获得了孔通道光滑、内孔连通性好、孔径分布更加窄的基体.与窄粒度钨粉基体相比,球形钨粉制备的阴极,空间电荷限制区的斜率由1.25 增加至1.37,发射均匀性得到提高,拐点电流密度由6.6 A·cm—2 增至6.96 A·cm—2.在此基础上,采用液相法改善了铝酸盐物相组成,发现空间电荷限制区的斜率增加至1.44,拐点电流密度增加至21.2 A·cm—2.通过理论计算对钡钨阴极发射的物理本质进行了研究,发现钡钨阴极发射规律遵循偶极子理论.

1 引言

钡钨阴极作为电子源已广泛应用于真空电子器件(VED),但随着VED 向高频率、高功率方向发展,对其发射特性,尤其是电流密度和发射均匀性提出了更高的要求.钡钨阴极由钨多孔体和孔内铝酸盐组成,通过钨与铝酸盐发生热化学反应产生Ba 原子,Ba 原子沿着孔通道扩散至阴极表面后形成Ba 覆盖层,来降低功函数[1].影响钡钨阴极发射特性的主要是基体的孔结构和铝酸盐的物相组成及成份.

在基体方面,影响孔结构的重要因素是制备工艺和钨粉特性(颗粒形貌及粒径分布).传统工艺由于钨粉粒径分布宽,再经过长时间的高温烧结,导致基体孔径分布宽、钨晶粒粗大且开孔率低[2].尽管采用注射成型工艺[3]制备了孔径分布均匀的多孔体,但是该工艺繁杂、效率低.放电等离子体烧结(spark plasma sintering,SPS)是一种迅速固结粉体的技术,它利用脉冲电流产生的瞬时高温快速致密化粉末,通过去除粉末表面氧化物可以提高烧结活性,从而降低烧结温度,达到抑制晶粒长大的目的[4-6],工艺简单、可重复性好,目前已被广泛应用于制备金属、陶瓷[7]、复合物[8]等.本团队前期利用SPS 制备的多孔体制备了阴极,证明了其可行性,但是未对阴极性能进行深入的理论探索[9].在粉末特性方面,Li 等[10]采用气流磨法制备了窄粒度钨粉,并降低钨粉的活性,得到了孔径分布窄、钨晶粒尺寸均匀的多孔体,但未对钡钨阴极进行研究.在此基础上,球形钨粉具有好的流动性、堆积孔隙排列规则,并且球形颗粒具有光滑的球面,颗粒之间接触面积小,非常适合制备孔结构优良的多孔体.尽管球形钨粉制备多孔体已有报道[11],但未涉及钡钨阴极.

在铝酸盐方面,传统固相法不能充分混合Ba,Ca,Al 的碳酸盐,形成了复杂的物相,导致孔通道内含有杂相,Ba 产额低,发射电流密度低且不均匀.基于此,研究者采用液相法制备了单相铝酸盐[12],改善了Ba-W 阴极性能,但微观组织形貌、成分等方面还需系统研究.

本文采用SPS 技术分别烧结了窄粒度钨粉及球形钨粉,获得了两种多孔体,并浸渍固相法制备的铝酸盐形成Ba-W 阴极,调查了其热发射特性;在球形基体的基础上,浸渍液相法制备的铝酸盐形成阴极,系统研究其热发射特性.利用热电子发射理论对阴极的发射机制进行了探讨.

2 实 验

2.1 钨粉制备

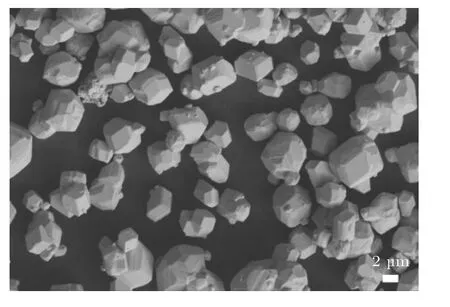

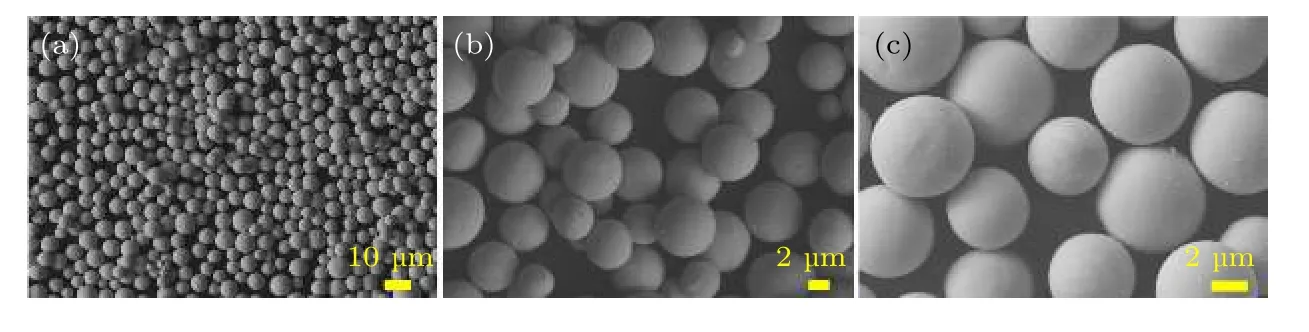

制备基体所用钨粉分别为中值粒径为5.6 μm的窄粒度钨粉以及将窄粒度钨粉球化处理的球形钨粉.窄粒度钨粉形貌如图1 所示,可以看出粉末颗粒为等轴多面体,而且是单分散的,无团聚现象,颗粒粒径均匀分布.

图1 5.6 μm 窄粒度钨粉微观形貌Fig.1.Micromorphology of the tungsten powder with diameter of 5.6 μm.

球形钨粉是采用射频等离子体球化技术制备的,氩气在高频场的作用下形成等离子体,等离子体被加速后形成中心温度高达8000—10000 K 的焰炬,窄粒度钨粉被载气(氩气)送入焰炬后迅速熔融,并在表面张力的作用下形成球形液滴,液滴在重力的作用下离开焰炬,冷却形成球形颗粒后被收集[13].

2.2 钨基体制备

将钨粉装入石墨模具内,粉体与模具间用钼箔隔开,预压后在真空度低于10 Pa,轴向压力20 MPa的条件下烧结,以100 ℃/min 的速率升温至1500—1700 ℃之间,保温时间为0.5—2 min.烧结后样品经过线切割及金相处理得到尺寸为φ6 mm×3 mm 的块体,将其置于H2O2(30%):NH4OH(25%—28%)=1∶1 溶液内腐蚀90 s,打开由于金相处理堵塞的表面孔.再经清洗干燥后放入氢炉内还原净化,得到符合真空卫生要求且可以浸渍铝酸盐的多孔体.

2.3 铝酸盐制备

固相法铝酸盐:按照n(BaO)∶n(CaO)∶n(Al2O3)=2.6∶0.4∶1 的比例分别称量高纯BaCO3,CaCO3和Al(OH)33 种粉末.将3 种粉末和去离子水混合后球磨并烘干得到前驱体,前驱体经过煅烧后获得铝酸盐.

液相法铝酸盐:按照n(BaO)∶n(CaO)∶n(Al2O3)=2.6∶0.4∶1 的比例分别称取Ba(NO3)2,Ca(NO3)2和Al(NO3)3粉末,并配制成硝酸盐的水溶液,再加入一定量的沉淀剂,搅拌烘干后获得前驱体,前驱体在氢气炉内煅烧后得到铝酸盐.

2.4 阴极制备

基体浸渍铝酸盐后,进行精密加工,获得尺寸为φ4 mm×2 mm 的阴极块体,本文所制备阴极分别为:N+S 阴极,窄粒度钨粉基体+固相法的铝酸盐;S+S 阴极,球形钨粉基体+固相法的铝酸盐;S+L 阴极,球形钨粉基体+液相法的铝酸盐.

2.5 阴极热发射测试

热发射测试是在近极间距的二极管装置中进行的,阴阳极之间距离为0.8 mm.对阴极进行1150 ℃,2 h 的激活后,测试阴极在不同温度下的伏安特性曲线.

2.6 形貌表征及物相分析测试

采用扫描电子显微镜(SEM) (Zeiss,Sigma)对钨粉、基体及铝酸盐前驱体的形貌进行表征,利用压汞仪 (康塔,Poremaster GT-60)对基体的孔径分布进行了调查,采用X 射线衍射仪(XRD)(Rigaku,Smartlab)对铝酸盐物相进行了分析.

3 实验结果与讨论

3.1 球化工艺对球化率的影响

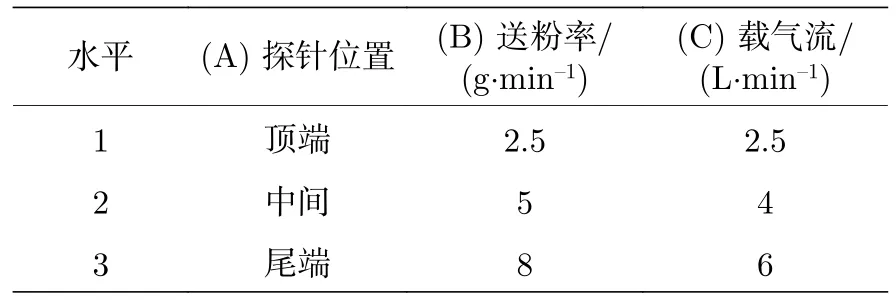

球化率是衡量球化效果的重要指标,其直接影响粉末的流动性和堆积性.影响球化率的工艺参数有探针位置、送粉率、载气流量,其中探针位置是粉末颗粒进入焰炬的初始位置.本文设计了以探针位置(A)、送粉率(B)、载气流量(C)为关键因素,以球化率100%为目标的正交实验,分析工艺参数对球化率的影响,正交实验因素水平如表1 所列.

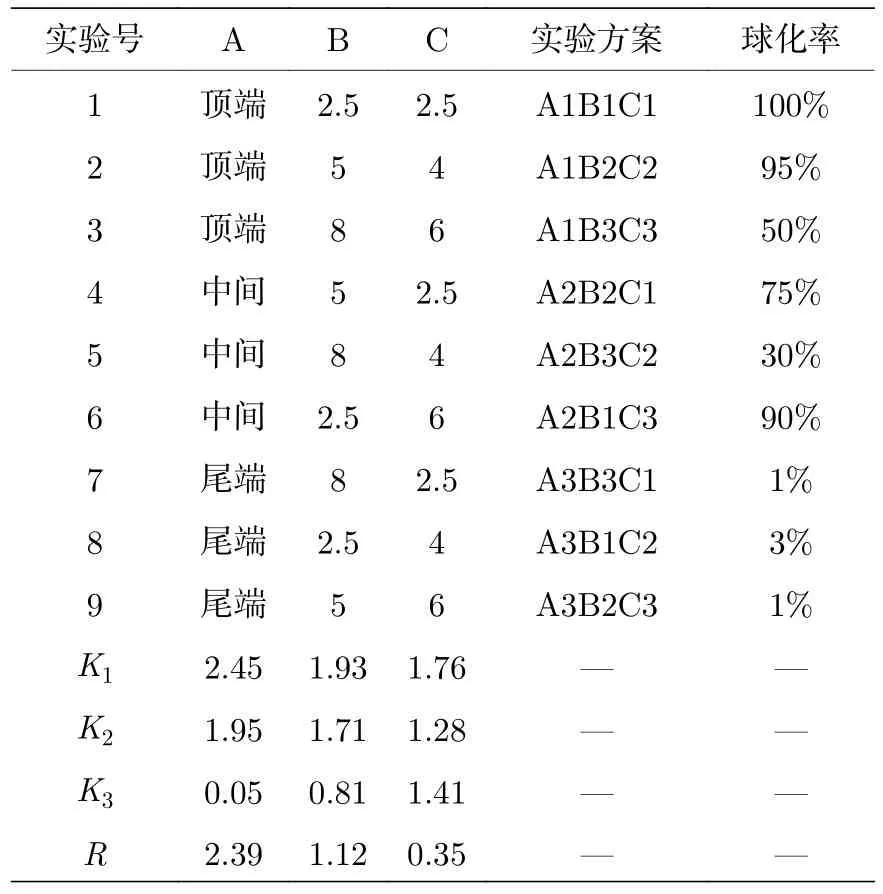

表1 参数因素水平Table 1.Parametric factor level.

正交实验采用L9(34)型正交表,实验方案与结果如表2 所列,表2 中A,B,C 即为表1 中的3 种影响因素.Ki(i=1,2,3),表示任一列水平号为i时,所对应的实验结果之和.R为极差,R=max{K1,K2,K3} — min{K1,K2,K3},R越大,该因素越重要.由表2 可以看出,探针位置的极差值最大,说明是主要影响因素,其次是送粉率,最后是载气流量.图2 为采用上述9 个实验方案后收集的球化后粉末的形貌图,可以看出不同的球化方案获得不同的球化率.

表2 正交实验方案及结果Table 2.Results of orthogonal experiments.

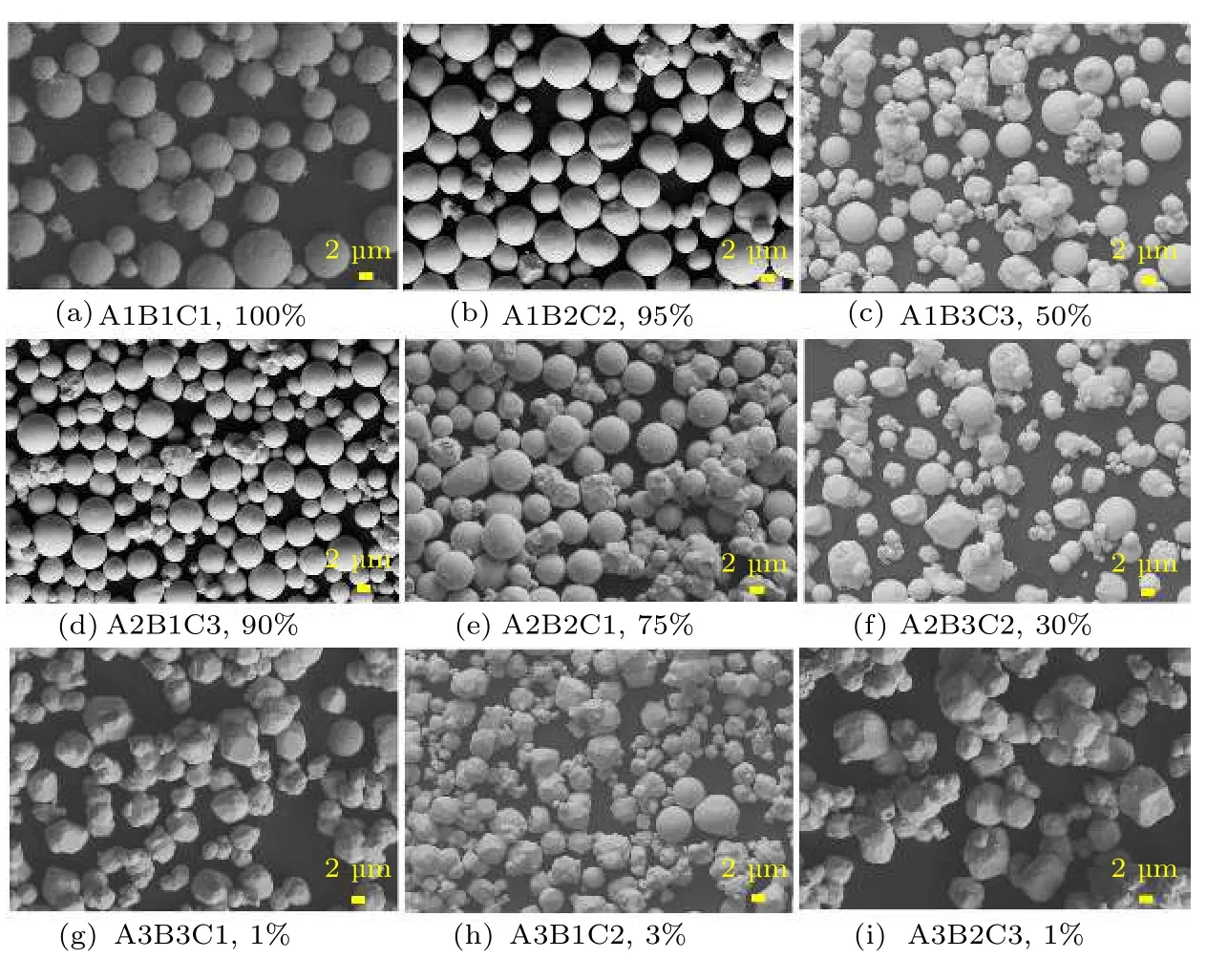

图2(a)—2(c) 为探针位置在焰炬顶端.图2(a)是在送粉率为2.5 g·min—1,载气流量为2.5 L·min—1的实验条件下(A1B1C1)获得的球形粉末,所有的颗粒都变成了球形,球化率为100%,但是过低的送粉率及探针位于焰炬的顶端,颗粒充分获得了热量,导致一些颗粒在焰区停留时间过长,整体汽化,冷凝后吸附在较大球形颗粒的表面或者球化器的内壁上,球形粉末的产率及效率较低,不利于降低能耗.在A1B2C2 方案(图2(b))中,送粉率及载气流量提高后,所有的颗粒吸收了恰好的热量,又没有停留过长时间,汽化情况基本消失,获得了表面光滑的球形颗粒,且球化率达到95%.在方案A1B3C3 中(图2(c)),继续提高送粉率及载气流量,由于更多的颗粒同时落下,有些颗粒被碰撞出焰区外,不能吸收热量,载气流量的加大加快了颗粒的飞行速度,在焰区的停留时间变短,使得球化率变低.

图2 9 个正交实验方案球化后的粉末形貌Fig.2.Micro morphology of the power prepared using different spheroidization processes.

图2(d)—图2(f) 为探针位置在焰炬中间.在方案A2B1C3(图2(d))中,送粉率较低(2.5 g·min—1时,球化率较高,达到90%.提高送粉率后,在方案A2B2C1 (图2(e))及A2B3C2 (图2(f)),球化率大大降低,高的送粉率使得更大比例的颗粒没有吸收足够的能量即逃出焰尾,导致低的球化率.

在方案A3B3C1(图2(g)),A3B1C2(图2(h)),A3B2C3(图2(i))中,探针位置位于焰区尾端时,无论在哪种送粉率情况下,球化率都比较低,这是因为钨粉颗粒还未吸收热量,即逃出焰尾.

综上所述,尽管A1B1C1 方案可以获得100%的球化率,但是其颗粒表面存在浮粉,且产率及效率低,因此选择送粉率较快,且颗粒表面光滑的A1B2C2 为最优方案.图3 为采用最优方案后获得的不同放大倍数的颗粒形貌,可以看出颗粒表面光滑,球形度高,粒径分布均匀.

图3 采用最优方案A1B2C2 后获得的不同放大倍数的颗粒形貌Fig.3.Micro morphologies at different magnifications of the spherical powder obtained using the A1B2C2 scheme.

3.2 钨基体表征

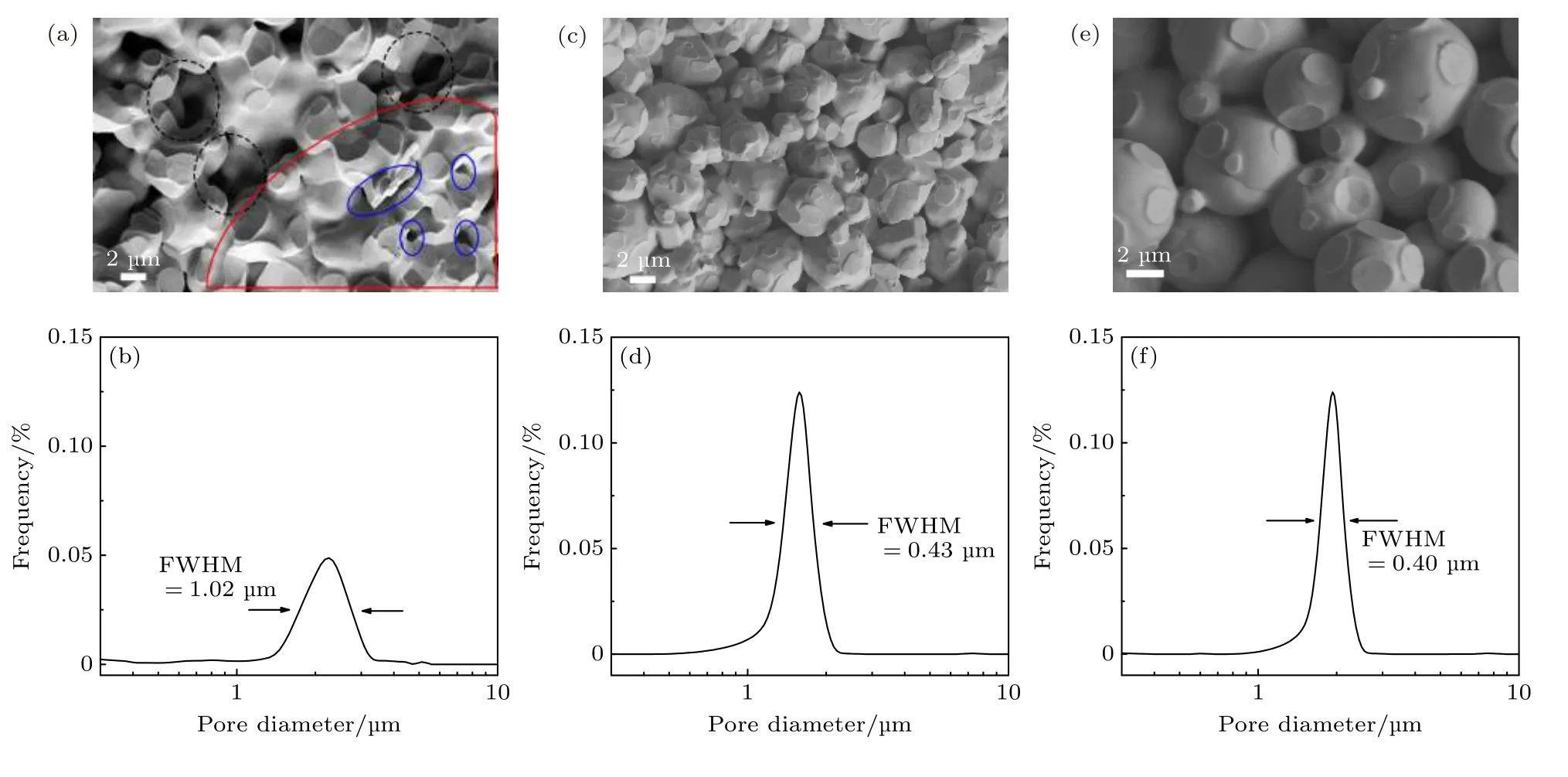

图4(a) 给出了传统烧结基体的断面形貌,可以看出基体内若干钨颗粒由于过度烧结形成一个大颗粒(红色大圈内),大颗粒之间形成较大的孔(黑色虚线圈内),大颗粒内部存在亚微米孔(蓝色圆圈内),甚至闭孔,导致孔径分布宽 (半高宽FWHM=1.02 μm),如图4(b)所示.图4(c)给出了SPS 烧结窄粒度钨粉基体的断面形貌,可以看出钨颗粒仍然保持原来的形貌,颗粒之间靠烧结颈相连,晶粒未长大,孔径分布宽度(FWHM=0.43 μm)较传统烧结的基体窄,如图4(d)所示.图4(e)为球形钨粉基体的断面形貌,可以看出颗粒有序堆积,孔有序排列,孔通道光滑、内孔连通性好.孔径分布的结果(FWHM=0.4 μm)显示球形基体有更窄的孔径分布,如图4(f)所示.

图4 断面形貌和相应的孔径分布 (a),(b) 传统烧结基体;(c),(d) SPS 烧结窄粒度钨粉基体;(e),(f) SPS 烧结球形钨粉基体Fig.4.Fracture surface morphology and the corresponding pore diameter distribution:(a),(b) Conventional sintering;(c),(d) SPS using the narrow tungsten powder;(e),(f) SPS using the spherical tungsten powder.

3.3 铝酸盐表征

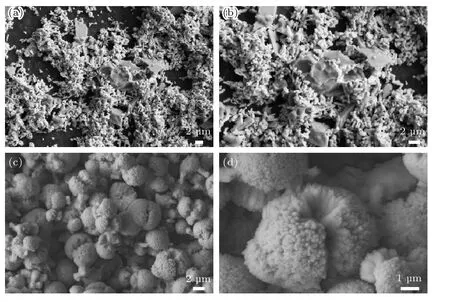

图5 给出了固相法铝酸盐和液相法铝酸盐前驱体在不同放大倍数下的形貌图.由图5(a)和图5(b)可以看出,固相法铝酸盐的前驱体由几种形状、尺寸各异的颗粒组成,事实上这是由于难溶盐BaCO3,CaCO3和Al(OH)3在水中混合时仍保持各自的颗粒形貌状态,无法充分混合造成的.由图5(c)可以看出液相法铝酸盐前驱体由杨梅状的颗粒组成,颗粒大小均匀.由放大图(图5(d))可以看出,每个颗粒由直径约为几十个纳米的长枝组成,颗粒具有相同的内部组织,这是由于液相法采用了易溶于水的Ba,Ca,Al 的硝酸盐,达到了分子级别的混合,最终使得形貌均匀.

图5 铝酸盐前驱体不同放大倍数的微观形貌 (a),(b) 固相法铝酸盐;(c),(d) 液相法铝酸盐Fig.5.Micro morphologies at different magnifications:(a),(b) Aluminate precursor prepared by solid phase method;(c),(d) aluminate precursor prepared by liquid phase method.

前驱体经过烧结合成铝酸盐,受前驱体形态及烧结工艺影响,铝酸盐的物相组成有所不同,其中与钨反应生成Ba 原子的有效物相为Ba3CaAl2O7或者Ba5CaAl4O12.图6(a)是固相法合成铝酸盐的物相图,除了主相Ba3CaAl2O7,还含有CaCO3及一些不知名的杂相,这是由Ba,Ca,Al 的碳酸盐之间混合不充分所致,而且固相铝酸盐是在空气气氛合成的,空气中的CO2导致碳酸盐不能充分分解.图6(b)给出了液相法合成铝酸盐的物相图,可以看出其主要含有Ba3CaAl2O7或者Ba5CaAl4O12两种物相,均属于有效相,因此前驱体组织均匀,有利于获得不含杂相的铝酸盐.

图6 (a) 固相法制备的铝酸盐物相;(b) 液相法制备的铝酸盐物相Fig.6.X-ray diffraction patterns of the aluminate by (a) solid phase method and (b) liquid phase method.

3.4 阴极发射特性

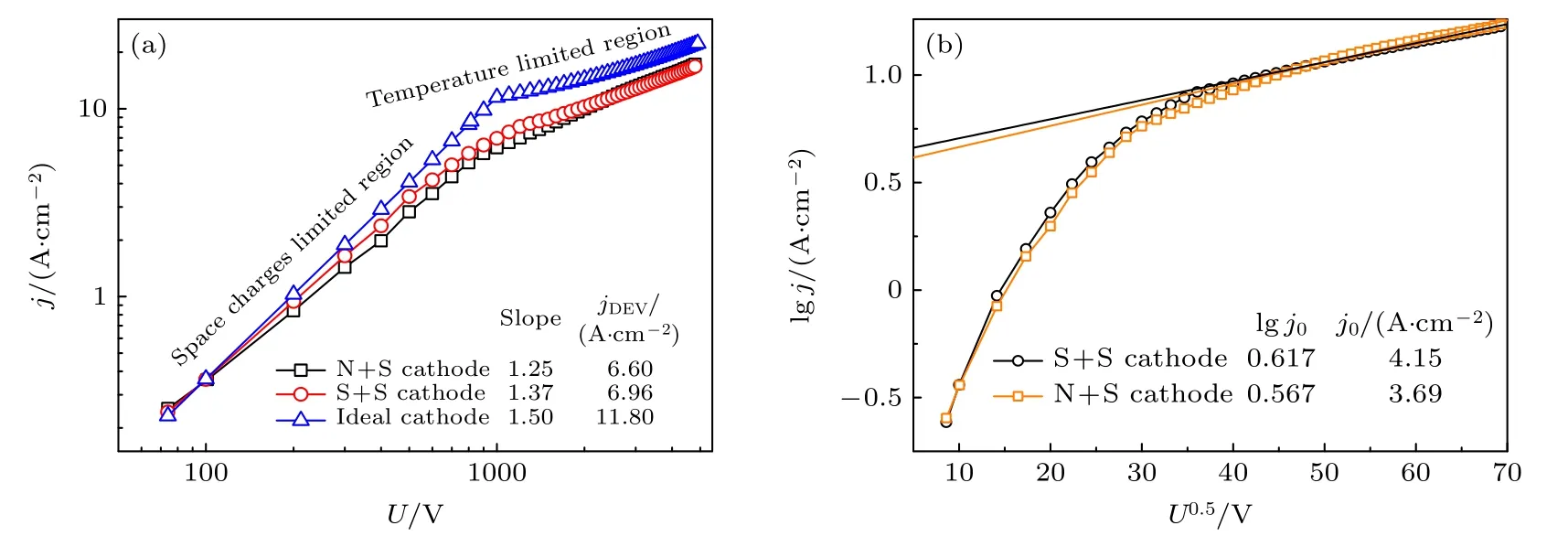

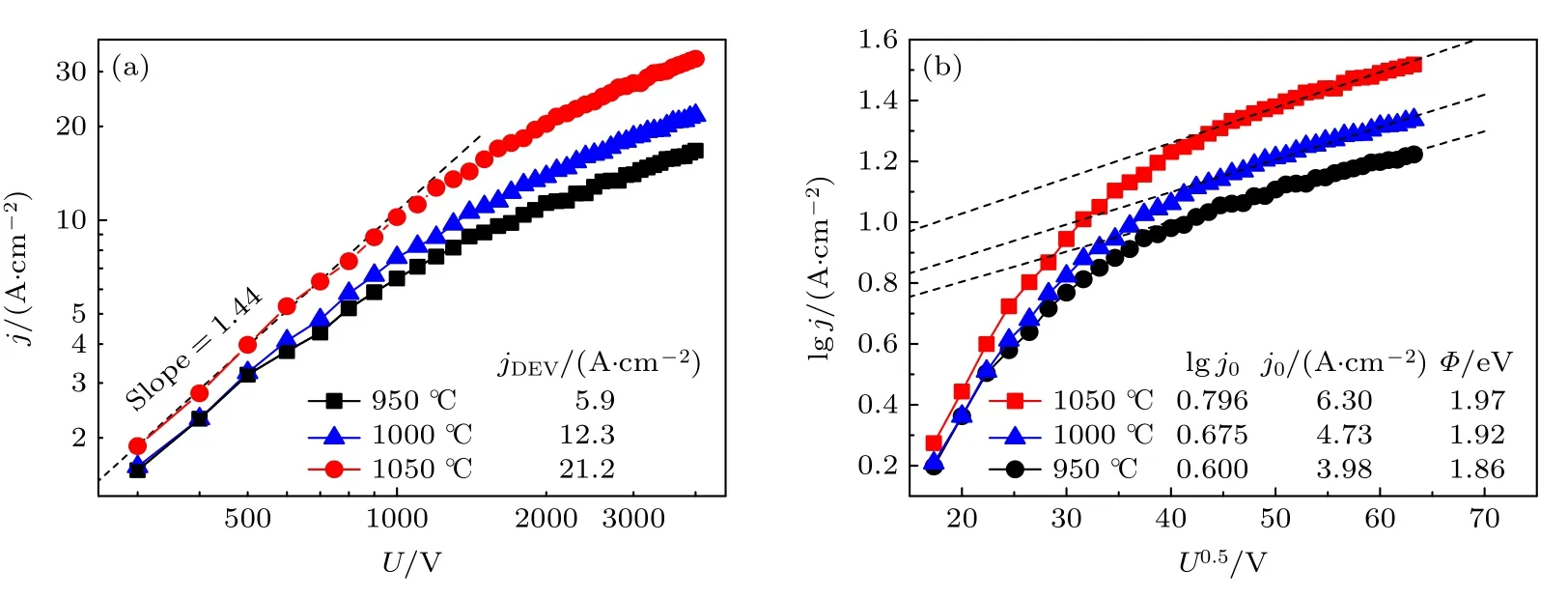

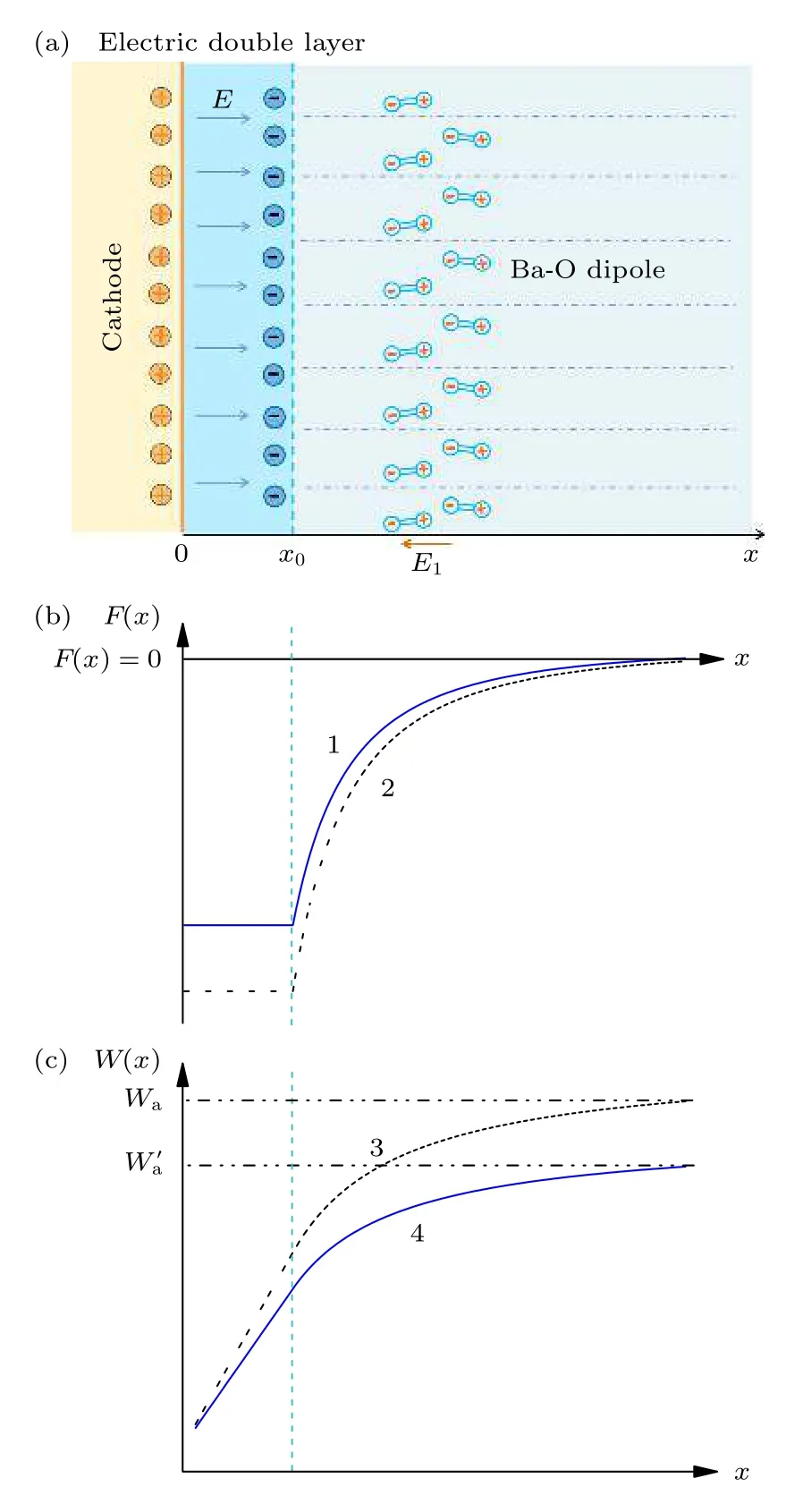

图7(a)给出了SPS 制备的窄粒度基体及球形基体浸渍固相法铝酸盐所制备阴极(N+S 阴极、S+S 阴极)在1050 ℃下的伏安特性(U-j)曲线.发射均匀的理想阴极的U-j曲线也在图7(a)中给出,曲线包括空间电荷限制 (space charges limited region,SCL)区和温度限制 (temperature limited region,TL)区,在SCL 区,发射遵从无穷大双平板条件下的查尔德-朗缪尔定律(Child-Langmuir’s law)[14]:

图7 (a) 1050 ℃时理想阴极、N+S 阴极、S+S 阴极的U-j 双对数曲线;(b) 1050 ℃下N+S 阴极、S+S 阴极的lgj—U 0.5 曲线Fig.7.(a) The log J-log U plots of the ideal,N+S and S+S cathodes,(b) the lgj-U 0.5 plots of the N+S and S+S cathodes.

其中d为阴阳极之间的距离,U为阳极电压.在SCL 区,U—j的双对数曲线是直线且j∝U1.5,直线斜率为1.5[15].对于实际阴极的SCL 区,双对数曲线也是直线,j∝Un,然而n <1.5,直线斜率小于1.5,这是因为表面功函数不均匀,功函数大的微区发射降低了功函数小的微区发射.因此实际阴极SCL 区的斜率越接近1.5 说明发射越均匀.从图7(a)可以看出,S+S 阴极的斜率为1.37,而N+S 阴极的斜率为1.25,说明孔结构更加优良的S+S 阴极有更均匀的发射.从图7(a)还可以看出,S+S 阴极高的斜率使得它在SCL 区的电流密度比N+S 阴极高,这有很重要的工程意义,因为在实际应用中,阴极通常工作在这个区域[16].

理想阴极的热发射由SCL 区进入TL 区不存在过渡,实际阴极由于表面功函数不均匀,SCL 区与TL 区之间存在过渡区.曲线开始偏离SCL 区进入TL 区的拐点所对应的电流密度为拐点电流密度,jDEV,它是反映阴极热发射能力的一个参量.由图7(a)可以看出N+S 阴极与S+S 阴极的jDEV值分别为6.6 和6.96 A·cm—2.

阴极进入TL 区后发射服从修正的理查德-德施曼方程(Richardson-Dushman equation)[14,17]:

其中T为阴极温度,Φ为阴极功函数,α=1/d,是与二极管结构有关的常数.其中零场电流密度所以(2)式还可以写成:

对整条U-j曲线两边取对数,得到lgj-U0.5 曲线,如图7(b)所示.而在TL 区,由于U-j遵从(3)式,两边取对数后得:

可以看出,在TL 区lgjTL与U0.5 成线性关系,反向延长该直线至U=0,得到lgj0,即可得到j0值[18].N+S 阴极与S+S 阴极的j0值分别为3.69 和4.15 A·cm—2.得到了j0值,Φ可根据下式获得:

将j0和T值代入(5)式可得N+S 和S+S 阴极的Φ值分别为2.037 和2.023 eV.

可以看出,球形钨粉制备的阴极较窄粒度钨粉制备的阴极发射均匀性得到了提高,SCL 区斜率由1.25 增加为1.37,而jDEV增加不明显,这说明球形钨粉基体的优良孔结构使得体内Ba 原子更加均匀流畅地扩散至阴极表面,改善了阴极的发射均匀性.

在S+S 阴极优良基体基础上,采用液相法铝酸盐对其铝酸盐进行优化,制备了S+L 阴极,图8(a)给出了S+L 阴极的U-j曲线,可以看出SCL 区的斜率为1.44,高于S+S 阴极的1.37.在1050 ℃下,jDEV达到21.2 A·cm—2,远高于同样工作温度下的S+S 阴极的6.96 A·cm—2.根据图8(b) 的lgj-U0.5曲线得到j0,在1050 ℃的j0值为6.3 A·cm—2,高于S+S 阴极的4.15 A·cm—2.因此,较S+S 阴极,S+L 阴极的均匀性得到进一步提高,并且jDEV也得到了明显提高.说明液相法铝酸盐使得孔通道内全部填满有效相,Ba 产额增加,表面Ba 分布变得均匀且覆盖率高,使得电流密度高且发射均匀.

图8 S+L 阴极的(a) U-j 曲线和 (b) lgj-U 0.5 曲线Fig.8.(a) U-j characteristic curves,and (b) lgj-U 0.5 curves of the S+L cathode.

综上所述,基体和铝酸盐的改善均对提高发射均匀性有贡献,但基体的改善对提高电流密度影响较小,铝酸盐物相组成的改善对提高电流密度贡献较大.

3.5 钡钨阴极发射现象的物理本质探讨

钡钨阴极的发射机理目前存在半导体模型[19]、超额钡理论[20]、钡氧偶极子层理论,根据我们前期的研究成果[21],认为阴极表面存在Ba-O 偶极子,其吸附在钨上来降低功函数,但未对其物理本质进行探讨.

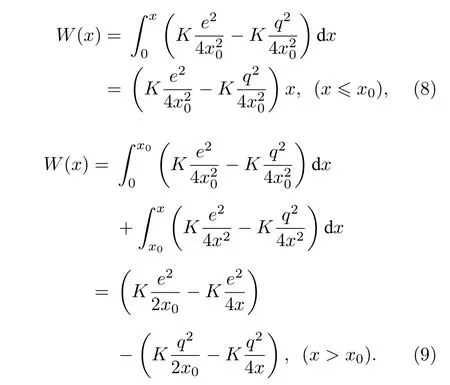

根据金属的索末菲模型,在内部,最外层电子处于等势场中自由运动形成电子云,但在晶体表面,晶格周期被破坏,表面附近的电子试图逃出,但受到正离子的吸引,会在表面形成电子云层,与正离子层形成偶电层,厚度为x0,如图9(a)所示,因此电子逸出时会受到正离子层的作用力.对于钡钨阴极,假定其表面存在Ba-O 偶极子层 (图9(a)),且偶极子中O 与W 键合,Ba 向外,Ba-O 电荷之间的距离与钨晶格间距同数量级,此时电子受到偶电层与偶极子层的合力,在偶电层内部,所受力认为恒定不变,值为

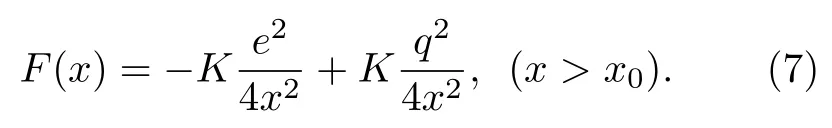

其中K为静电常数,e为电子电量,q为Ba-O 偶极子层对电子产生电场力时所对应的等效电荷.在偶电层外部所受的力为

(6)式和(7)式右边第一项为偶电层对电子的作用力,其方向指向阴极内部,力场曲线如图9(b)“2”所示,(6)式和(7)式为偶电层及偶极子层对电子的共同作用力,力场曲线如图9(b)“1”所示.可以看出偶极子层的存在使得电子所受的朝向阴极内部的力减小.电子克服电场力所做的功为

(8)式和(9)式右边第一项为偶电层产生的力对电子所做的功,其做功曲线如图9(c)“3”所示.(8)式和(9)式为偶电层和偶极子层合力对电子所做的功,其做功曲线如图9(c)“4”所示,那么当x无穷大时,总功为

图9 (a) 阴极表面偶电层和偶极子层示意图;(b) 电子所受力随距离的变化曲线;(c)力对电子所做的功随距离的变化曲线Fig.9.(a) Diagram of the electric double layer and the Ba-O dipole layer on the cathode surface;(b) curves of F(x)—x;(c) curves of W(x)—x.

同样地,(10)式右边第一项为电子克服偶电层力场所做的总功,记为Wa,可以看出偶极子层的存在使得总功明显降低.根据电子的索末菲模型,在绝对零度下,处于费米能级Ef的电子能量最大,不存在Ba-O 偶极子层时,电子逸出需要的能量为

存在偶极子层时:

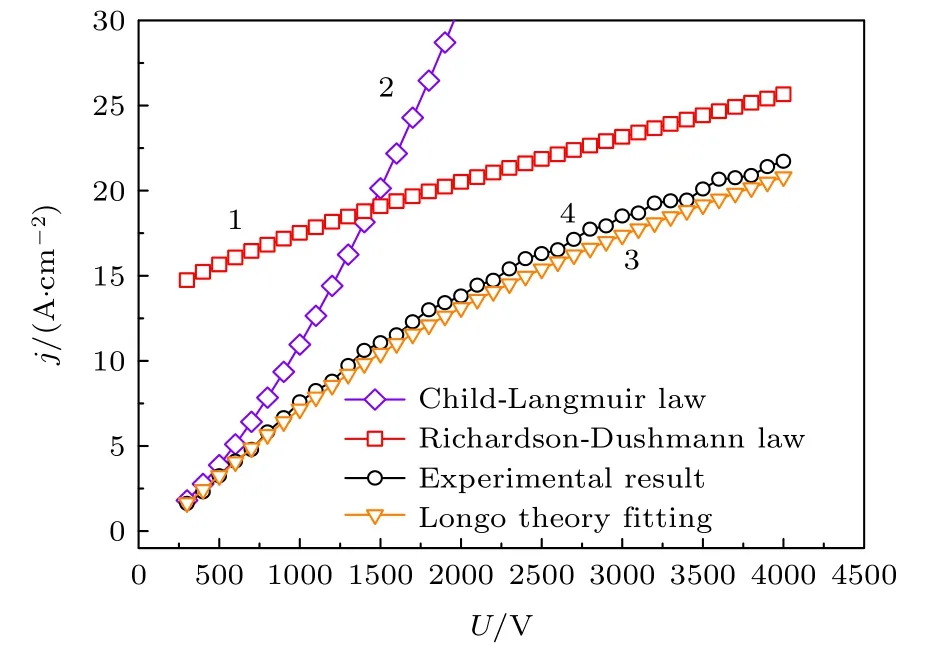

将阴阳极间距d=0.08 mm,T=1000 ℃,Φ1=1.92 eV 代入(13)式,得到拟合结果,如图10 中的3 所示,可以看出拟合曲线与S+L 阴极在1000 ℃的实际发射曲线(图10 中的曲线4)基本符合.因此Ba-O 偶极子层只是改变了阴极的功函数值,使得钡钨阴极的发射仍遵循经典热电子发射,并没有参与其他电子发射机制,Ba 原子本身也不是发射源.

图10 S+L 阴极在1000 ℃的U-j 曲线及其拟合结果Fig.10.U-j characteristic plot of the S+L cathode at 1000℃ and the fitting plot.

4 结论

1) 利用射频感应等离子体球化技术制备了球形钨粉,球化工艺正交实验结果显示最佳工艺参数为:送粉探针位置在焰炬顶端,送粉速率为5 g·min—1,载气流量为4 L·min—1,在该工艺下钨粉的球化率为95 %.

2) 与传统烧结相比,SPS 技术可以有效抑制钨晶粒长大,获得的窄粒度基体孔径宽度只有0.43 μm(传统的为1.02 μm);获得的球形钨粉基体,其颗粒有序堆积、孔有序排列、孔通道光滑、内孔连通性好,孔径分布宽度(0.4 μm)更小.采用液相法制备了含有效相Ba3CaAl2O7和Ba5CaAl4O12的铝酸盐,无其他杂相.

3) N+S 和S+S 两种阴极SCL 区的斜率分别为1.25 和1.37,1050 ℃的jDEV分别为6.6 和6.96 A·cm—2,基体的改进使得发射均匀性明显提高,电流密度提高不明显.S+L 阴极SCL 区的斜率为1.44,1050 ℃下,jDEV达到21.2 A·cm—2,远高于S+S 阴极,铝酸盐的改善使得发射均匀性和电流密度都得到了明显提高.

4) 采用经典的热电子发射理论计算的热发射曲线与S+L 阴极在1000 ℃的实际伏安特性曲线相符合,证明钡钨阴极发射遵循经典的金属热电子发射理论,Ba-O 偶极子层起到了改变阴极功函数的作用,并未涉及其他电子发射机制,Ba 原子本身也不是发射源.