复合脱硫溶剂在线净化技术在高含硫净化厂的应用

叶世贵,李鹏飞,周 榆,卢宏涛,姜国珍

(1.中石化广元天然气净化有限公司,四川广元 628400;2.中原油田分公司天然气处理厂,河南濮阳 457000)

1 前言

川东北某高含硫气田产出的原料气压力5.8 MPa(g),H2S含量5.55%,CO2含量6.57%[1]。该原料气经净化厂脱硫、脱碳、脱水工艺后增压外输至管网供下游用户使用,目前该厂总共有4套天然气净化装置,单套原料天然气处理规模为300×104m3/d,脱硫脱碳单元采用的溶剂为复合脱硫溶剂,该溶剂主要成分为甲基二乙醇胺。随着装置运行时间的增加,溶剂中的杂质不停增长,而杂质的增长会导致溶剂脱硫脱碳性能的降低,严重时引发脱硫溶剂发泡冲塔,后续流程脱水溶剂受污染等问题。溶剂杂质增加的过程中,一方面会使静设备堵塞,换热及过滤效率降低,另一方面会使动设备结垢,能量转化效率降低,同时该部分杂质也会对设备管线造成持续性的腐蚀。

2 在线净化技术原理

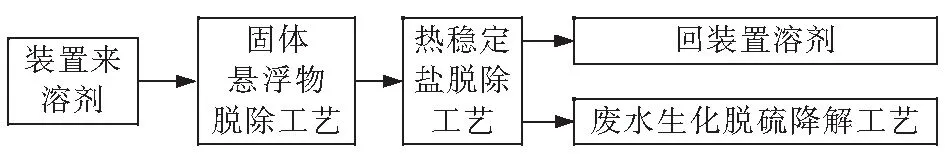

使用复合脱硫溶剂对原料天然气进行脱硫脱碳,溶剂不仅仅吸收硫化氢和二氧化碳,也会与原料天然气或系统中累积生成的其他酸性物质发生反应。在再生条件下那些不挥发的酸性物质是不能回收的,导致该部分溶剂也不能完全再生,长时间累积下就形成了热稳定盐(HSS)集聚的问题。复合脱硫溶剂在吸收与再生循环过程中,系统形成的腐蚀产物也不断累积,该部分产物的主要成分是硫化亚铁。悬浮于溶剂中的硫化亚铁会不断堵塞换热器、过滤器、塔板填料等,增加系统运行负担。一般复合脱硫溶剂吸收与再生工艺中会设置机械过滤器、活性炭过滤器来去除溶剂循环过程中集聚的固体杂质及有机烃类物质,但对于热稳定盐的去除能力有限。为此,该高含硫天然气净化厂采用了MPR提供的溶剂在线净化技术方案,该技术方案能在线脱除溶剂中的固体悬浮物及热稳定盐,完美解决了原有工艺存在的不足,典型流程示意如图1。

图1 工艺流程示意图Fig.1 Process flow diagram

2.1 固体悬浮物脱除工艺

采用MPR提供的专有纤维深层过滤技术,将复合脱硫溶剂中所携带的固体悬浮物脱除。溶剂分别经过袋式过滤器及特殊纤维层后,固体悬浮物等不溶性杂质得以分离出来,该技术可以将过滤精度提高到亚微米级,过滤容量达到普通过滤器的十倍以上。当截流较多固体悬浮物时会出现过滤压差升高的情况,过滤速率同时会降低,此时需要对过滤器进行冲洗再生。再生时首先使用低浓度回收溶剂对过滤器进行正向冲洗,置换出过滤罐内部的溶剂,然后再使用除盐水反向冲洗,脱除附着在过滤介质上的固体悬浮物以达到再生的目的。

2.2 热稳定盐脱除工艺

采用MPR提供的专有树脂阴离子交换工艺,将复合脱硫溶剂中的热稳定盐脱除,同时可将热稳定盐结合的束缚胺转化为可用胺。该树脂不易因溶剂中的热稳定盐中毒失活,可通过再生多次循环使用。树脂进行除盐交换一段时间后,其出口溶剂的电导值缓慢降低至设定值,此值代表树脂已基本失去除盐交换能力,需要对树脂进行再生。再生前使用低浓度回收溶剂对树脂罐进行正向冲洗,置换出树脂罐内部的溶剂,然后再使用除盐水置换,降低树脂罐内部的溶剂浓度。置换完成后,通入3%浓度的氢氧化钠溶液,对树脂进行再生,使树脂能够松动并重新排布。再生结束后,将树脂罐内部的碱液置换并回收。树脂脱除热稳定盐及再生反应式如下[2]:

HSS-+HO-树脂→HSS树脂+OH-

(1)

HSS树脂+OH-→HSS-+HO-树脂

(2)

2.3 废水生化脱硫降解工艺

利用污泥中的微生物催化废水中的含硫化合物(主要为H2S、有机硫),将其所含的硫释放出来,降低废水溶液中S2-含量。其主要原理为废水溶液中的硫在浓度差的推动下扩散到生物膜内被微生物吸附、吸收,硫从水溶液中转移到微生物体内,作为微生物的营养物质和能源被分解,从而使S2-含量降低,同时废水中的有机物被细菌分解,水溶液的COD含量降低。

3 工艺流程

自装置系统来的复合脱硫溶剂,首先经过悬浮物去除罐去除溶剂中含有的固体悬浮物,然后再进入热稳定盐去除罐除掉溶剂中的热稳定盐,净化后的溶剂再返回至系统中。当悬浮物去除罐过滤量或压差达到设定值时,需要将该罐切出,关闭罐进口切断阀,通过溶剂泵将回收的低浓度溶剂送至悬浮物去除罐,将罐内的高浓度溶剂置换并返回系统。置换到设定值后,关闭罐出口切断阀,通入除盐水反向置换,置换出来的低浓度溶剂返回至溶剂回收罐,除盐水置换结束后交付拆卸更换过滤纤维。

同理,当热稳定盐去除罐达到预设切换标准时,关闭罐进口切断阀,通过溶剂泵将回收的低浓度溶剂送至热稳定盐去除罐,将罐内的高浓度溶剂置换并返回系统。置换到设定值后,关闭罐出口切断阀,通入除盐水正向置换,置换出来的低浓度溶剂返回至溶剂回收罐,除盐水置换结束后通过碱液泵送入低浓度碱液,对罐内的树脂进行浸泡再生,浸泡完成的稀碱液根据其品质决定回用或至废水处理,工艺流程示意如图2。

4 存在问题及解决对策

4.1 现场控制系统死机问题

复合脱硫溶剂在线净化撬装系统为全自动操作系统,操作集中在现场控制柜的触摸屏上完成。触摸屏上的操作界面完全根据在线净化系统工艺流程设计,做到了直观、易学、易用。系统投用初期,平均每个月会不定时出现2次~3次异常死机的现象。通过对仪表、电气、控制系统的逐项排查,最终将问题根源锁定在现场控制系统上。现场控制柜内使用研祥EIC-2061工业级控制机,工作温度为0 ℃~50 ℃。经过现场检测,中午温度最高的时候,控制柜内的温度最高可达60 ℃,已经超出了控制机的最高温度工作范围,控制系统容易出现死机等问题。后期通过为现场控制柜加装遮阳棚,定期清理维护控制机散热系统,完美解决了系统超温死机的问题。

图2 溶剂在线净化工艺流程简图Fig.2 Process flow diagram of amine on-line purification

4.2 废水处理系统细菌培养问题

在线撬装使用过程中会间断产生少量污水,在撬装设备正式投用前,需要对废水生化处理系统投放菌种并进行驯化培养。前期驯化过程中,频繁出现细菌大量死亡的现象,影响了废水的处理品质。通过连续观察生物培养罐内溶液组成,发现碳源含量在细菌培养前期含量较高,在培养中后期时碳源被细菌消耗浓度降低,而此时碳源没有及时补充会导致细菌饿死。在间断产生废水的过程中,为保证在线撬装生化处理系统内微生物的活性,可适当投放工业葡萄糖或磷酸氢二钠。通过不断调整摸索,发现控制溶液中COD 、N、P为500 ∶5 ∶1左右,可有效解决细菌培养过程中死亡的问题。

4.3 罐区溶剂在线净化问题

在线撬装原始设计只为装置系统来复合脱硫溶剂提供净化,而装置在检修过程中会将系统内部溶剂退至溶剂罐区储存,储存在罐区的溶剂要返回至装置系统时,无法经过过滤净化。为解决罐区溶剂杂质携带入装置系统的问题,从罐区新增一台泵并接入在线撬装入口。日常从罐区往装置系统输送溶剂过程中,可以通过该新增流程使溶剂分别经悬浮物去除罐及热稳定盐去除罐脱除里面的杂质。

5 指标及运行现状

该净化厂4套联合装置分别于2014年~2015年相继投产,投产后的1 a~2 a各套装置系统溶剂发泡严重,多次出现冲塔现象。在采取消泡、加强系统溶剂过滤、增加上游原料过滤等措施后,发泡问题得到一定消除。通过对各套装置系统溶剂的长期跟踪发现,投用在线撬装系统后,溶剂中的热稳定盐及固体悬浮物含量进一步降低,满足溶剂长周期稳定运行要求。

5.1 溶剂净化前后参数对比

单套联合装置系统内溶剂总量为500 t,在线净化每半年从一个联合切换到另外一个联合。在线撬装净化溶剂量为4 t/h,半年期间累计净化溶剂总量为17 280 t。加强在线净化6个月前后参数进行了对比,见表1。

表1 净化前后运行参数Tab.1 Operating parameters before and after purification

通过表1数据可以看出,经过在线净化,四套联合装置溶剂发泡性能得到有效改善,溶剂中的固体悬浮物含量最高降幅达到了78.9%,溶剂中的热稳定盐含量最高去除率达到了83.8%,且净化后的溶剂中热稳定盐含量均低于0.5%。经过长达半年的在线净化,各套联合装置溶剂性能得到明显提升,装置未再发生冲塔的问题。

5.2 废水指标对比

在此期间,对在线撬装废水水质进行跟踪观察,每日化验1次,各套联合装置每月数据取日平均值,如表2。

该净化厂污水控制指标:pH值为6~9,COD≤1 200 mg/L,硫化物≤10 mg/L。通过表2数据可以看到,各联合在线撬装的废水处理品质均达到了控制指标要求。同时也可以发现废水的稳定性较好,说明细菌的培养方式较优,达到了稳定生产的目的。

表2 废水化验数据Tab.2 The composition of wastewater

5 结论

装置系统溶剂在使用一段时间后会积累较多的杂质及热稳定盐,通过在线净化撬装可使溶剂品质得到提升,降低溶剂发泡冲塔产生的概率。同时在线净化撬装自带的生化废水处理系统,可有效降低高浓度废水产生量,为装置的绿色减排提供了支持。