管壳式换热器腐蚀失效分析系统设计

邱 浩

(中盐工程技术研究院有限公司,天津 300450)

盐化工行业中的一个重要流程就是将热流体的部分热量传递给冷流体,这个制备过程需要在换热器设备中进行[1]。换热器的类型包括:浮头式换热器、蓄热式换热器、间壁式换热器以及管壳式换热器等。其中管壳式换热器应用较为广泛。管壳式换热器主要由壳体、传热管束、管板、挡板以及管箱等设备零部件组成。通过管壳式换热器可以形成一个封闭的制备环境,保证其中的反应更加完全,进而提高工作效率。

盐化工生产过程中会生成大量具有腐蚀性的产物,当生成的产物长时间与设备接触,就会导致部分工程构件发生腐蚀失效。在工业生产中使用已经腐蚀失效的工程构件不仅会影响工作效率,腐蚀产物还极易以杂质的形式混合在产物当中,从而降低产物的纯度[2]。然而管壳式换热器的腐蚀失效原因多种多样,在不同的条件下形成的腐蚀类型也不相同,因此需要针对管壳式换热器上不同的腐蚀类型进行具体分析,根据得到的腐蚀失效分析结果,制定对应的防腐蚀对策,达到延长工业中管壳式换热器使用寿命的最终目的。

为了得到更加精确的换热器腐蚀失效分析结果,需要建立腐蚀失效分析系统。传统的分析系统在腐蚀失效分析过程当中只针对腐蚀表面的形态得出分析结果,无法得到准确的腐蚀分析结果[3]。因此需要对管壳式换热器腐蚀失效分析系统进行优化设计,主要针对系统的硬件部分和软件部分。

1 硬件设计

管壳式换热器腐蚀失效分析优化系统中的硬件包括采集设备、存储设备、处理设备以及输出设备。其中采集设备用来获取管壳式换热器的腐蚀初始数据,存储设备是将分析优化系统中的相关数据进行存储,而处理数据主要依靠软件程序的控制,执行对应的任务,达到腐蚀失效分析的效果,输出设备是将分析优化系统得到的分析结果进行输出,通过系统硬件的设计形成系统运行的基本支持框架。

1.1 采集设备

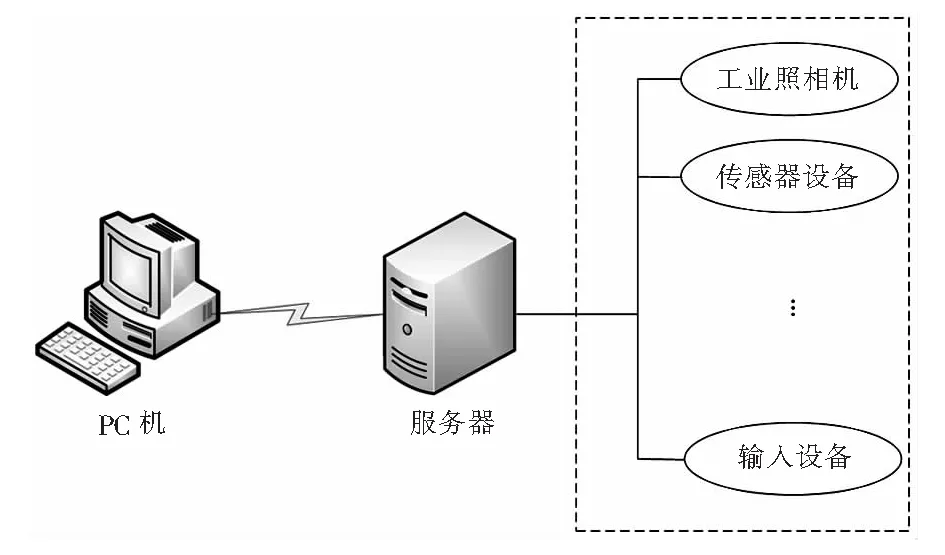

换热器腐蚀失效分析系统硬件中的采集设备主要包括:工业照相机、传感器设备以及输入设备功能组成。采用工业照相机对管壳式换热器的腐蚀位置进行拍摄,得到最原始的图像采集信息。通过传感器将照相机采集到的信息转换成为模拟的电信号,而输入设备就是将转换完成的电信号输入到PC机端,PC机可以利用计算机语言对摄入的信号进行识别与转换。采集设备的组成结构如图1。

图1 采集设备结构图Fig.1 Structure diagram of acquisition equipment

从图1中可以看出,采集设备中三个部分的工作模式为协同工作,采集到原始信息数据之后,便可以将其以统一的格式存储到存储设备当中,方便系统进行分析处理。

1.2 存储设备

系统硬件当中存储设备将采集设备采集到的信息利用电、磁或光学等方式的媒体加以存储。在换热器腐蚀失效分析系统当中,除了运用PC机自带的存储器之外,还需要连接一个外部存储器,即移动硬盘存储设备[4]。移动硬盘可以存储大容量的数据,可以支持系统当中数据库的建立与运作。

1.3 处理设备

系统的处理设备就是PC机的中央处理器,即CPU。CPU设备在软件程序的控制下,实现系统软件的各项功能,依次对原始信息进行处理,得到换热器腐蚀失效分析结果。

1.4 输出设备

原始信息经过存储与处理之后得到腐蚀失效分析,即为系统输出结果,将得到的结果通过输出设备进行输出[5]。系统的输出设备选择打印机和显示屏两种,分析结果通过打印机得到纸质的腐蚀失效分析报告,可以作为参考进行防腐方案的制定。而以显示屏作为输出设备,可以在显示器上直接观察,方便进行传输和进一步分析。

2 系统软件设计

在硬件设计完成的前提下,利用C++语言进行软件设计。使用C++语言实现软件程序集成代码的编辑、编译、连接以及调试等功能,搭建管壳式换热器腐蚀时下分析系统的功能模块,如图2。

图2 系统软件模块图Fig.2 System software module diagram

从图2可以看出,整个腐蚀失效分析系统主要分为四个功能模块,分别是信息获取模块、失效判定模块、失效类型分析以及成因推理分析模块。按照功能模块的执行顺序可以逐步得出分析结果。

2.1 换热器腐蚀信息获取模块

换热器腐蚀信息获取模块分为两个步骤,首先生成信息采集指令传输到采集硬件设备当中,硬件采集设备得到图像采集结果传输到PC端,并进行简单的图像预处理,以便进行腐蚀失效分析[6]。

2.2 管壳式换热器失效判定模块

对获取的图像预处理结果进行图像分割处理,将每一个图像分割单元,每一个分割单元与数据库中的换热器特征数据做比对,并计算两者之间的图像相似度。图像相似度计算方法采取直方图面积计算方法,需要根据图像预处理结果,绘制对应的直方图[7]。为了方便计算,两个灰度概率直方图的相似度可以通过公式(1)来计算。

(1)

(2)

因此图像相似度的求解范围为[0,1]。设定阙值χ,若求得的相似度结果大于χ,判定该管壳式换热器处于腐蚀失效阶段,可以进行下一步的具体分析,同时标注该换热器的腐蚀失效位置[8]。若图像相似度求解结果小于χ,则判定该换热器处于正常运行状态,不需要进行进一步失效分析。

2.3 腐蚀失效类型分析模块

按照管壳式换热器腐蚀失效的一般分析步骤,对其失效形貌、失效模式以及失效机理进行具体分析,得出换热器的腐蚀失效类型分析结果。

2.3.1 失效形貌分析

正常运行状态的换热器表面是光滑无蚀孔的,在宏观观察下内外表面呈光亮状态,没有明显的腐蚀痕迹,在微观条件下没有裂纹的存在。若分析的管壳式换热器表面有明显的孔蚀点,且伴随多条明显的裂纹,则可判定该换热器存在腐蚀现象。经测量发现,换热器表面的蚀孔达到3 mm以上,裂纹深度高于1 mm时,判定该换热器处于腐蚀失效状态。

2.3.2 换热管化学成分分析

盐化工行业中使用的管壳式换热器,其换热管材料的主要为钛材。经过工艺产生的腐蚀产物,产物的主要化学成分为:氯、硫、钙等。因此需要检测换热管中是否存在腐蚀产物,若腐蚀产物的主要化学成分高于安全标准指标,则判定该换热器存在腐蚀失效现象。分析系统的化学成分分析界面如图3。

图3 化学成分分析界面Fig.3 Chemical composition analysis interface

2.3.3 金相分析

腐蚀失效的管壳式换热器中会分布部分奥氏体组织,并呈现弱磁性。这种金相特征会具有碳化物转变倾向,发生马氏体转变,从而产生磁性。因此换热器内部的弱磁性可以说明其中混入马氏体组织,该现象进一步说明换热器存在腐蚀失效的现象。

2.3.4 失效机理分析

在盐化工生产过程当中,换热管材料容易开裂形式呈现“台阶状”分布,形成典型的氢脆失效特征。卤水中杂质与换热管内表面发生腐蚀反应,引入新的腐蚀杂质,导致换热器表面的化学成分发生变化,进而促使换热器耐蚀性下降,产生氯离子引发的孔蚀,成为腐蚀失效的开裂源。管壳式换热器的腐蚀类型对照标准如表1。

表1 腐蚀类型对照表Tab.1 Corrosion type comparison table

2.4 腐蚀成因推理分析模块

换热器腐蚀失效的成因包括传热不均、材料选择不当等。其中传热不均的腐蚀成因推理分析需要考虑换热器的传热模式,另外还需要对换热器材质的硬度等方面进行分析,保证腐蚀成因推理分析功能运行的准确性。

3 系统测试过程

选用不同类型的腐蚀失效换热器作为系统测试实验的实验对象,设置系统测试实验的实验对象共有100组。在实验对象当中,混入15组无腐蚀失效的换热器,另外75组实验对象中,吸氧析氢腐蚀类型、晶间腐蚀、点腐蚀、缝隙腐蚀以及应力开裂腐蚀类型的实验对象各15组,电偶腐蚀类型实验对象10组。通过分析系统对其进行分析,要求分析结果中必须包含腐蚀原因、腐蚀类型、腐蚀程度和腐蚀防治对策四个方面。

经过系统的功能测试,得到表2中的结果。

表2 系统测试结果Tab.2 System test results

4结束语

通过管壳式换热器腐蚀失效分析系统的设计与应用,可以准确地分析出制盐工业设备的运行情况,并依据系统输出的分析结果,制定具有针对性的防腐对策,从而延长制盐工业中管壳式换热器的使用寿命。然而在系统设计过程中,未考虑该系统实际应用环境对系统运行产生的影响,因此在今后的研究过程中,需要对分析系统的抗干扰能力进行提升。