高盐废水净化处理的研究

田 亮,张 研,崔伟超,刘红雨

(天津长芦汉沽盐场有限责任公司,天津 300480)

1 含盐废水的现状

1.1 治理的必要性

在精细化工生产运行时所排放的工业含盐废水及工业废气(含粉尘),会对厂区周围的环境造成一定程度的污染,破坏了生活在厂区周边的居民生活环境,所以对工业园区的治理已经尤为重要。

在化工生产区的废物回收资源化方面,尤其是针对精细化行业,越来越多的企业每年排放的废盐总量呈增长趋势,对其处理和回用已经成为制约当前企业生产发展的瓶颈。要是能够有效地分离废物中的有毒、有害物质,可以使废物中的无机盐成分很好的回收利用,这样不但能够保护环境,同时企业还能得到良好的经济效益。对于任何精细化工企业而言,想要得到长久的持续发展,就必须得让环境发展与经济发展相结合,只有生产厂区的废水、废盐及其他废物得到合适的工艺净化处理,我国的经济绿色化水平才能够得到提升。

1.2 盐废水的治理难点

目前处理工业废盐、废水的技术难度较大,主要就是产出效益与投入成本不成比例,同时在技术实践中的重复效果不太理想。对任何企业来讲,要想快速地将其大规模改造运行,就需要一个能够快速进行复制的模式,但从精细化工生产分析,采用相同的工艺在各个时段的排水成分、含量都会有差异,这样就导致了同一净化工艺的处理结果不同,因此技术难度较高。

其次多数精细化企业都很注重利益最大化,很多精细生产企业选择稀释含盐废水,然后转排到污水处理厂进行统一集中接管,不倾向投较高的成本进行整治处理。

针对精细生产厂区的治理来讲,首先得从源头上对有毒、有害的原料进行取代,做到绿色清洁生产,然而这其中最主要的就是含盐废水排放问题,由于水中的盐分过高,导致生物菌死亡[1],生化系统无法保持正常运作,为了使污水处理厂能够正常运作,一般都要求废水盐浓度不超过5%,目前污水处理厂拒收高盐废水,所以导致大量的废盐在企业厂区或库房内囤积,从而废盐的处理问题已成为焦点。

1.3 含盐废水的来源与处理

生产厂区的含盐废水主要都是来自车间各工序中排出的废液,废液中主要含有工业生产原料、反应中出现的副产物[2-3]、还包括了脱盐水站的污水、循环冷却系统的排水,由于企业生产中,生产厂区由多个车间工段构成,这样导致了废水接收池内的废水水质成分复杂,而且各工序的排水量也有差异,这样就增大了混合废水的处理难度。所以各企业要根据废水池的水质情况,研究出合理的工艺净化处理路线,然后实施改造。

化工污水的零排放技术是综合应用前处理、膜分离、蒸发结晶、干燥等化学、生化、物理过程[4-6],将废水中的固体盐分和杂质浓缩,得到的冷凝水继续回用,剩余含水分的湿固相副产物进行适当处理,达到膜设备的进样条件后,进行膜分离浓缩净化处置,得到的浓缩液进入蒸发浓缩装置,废水中的无机盐析出变成成品,从而废盐得到资源化。

2 废盐处理小试研究

2.1 试验仪器

烧杯(1 L)、精密增力搅拌机(S312-120W)、恒温水浴锅、循环水式多用真空泵(SHZ-D)、抽滤瓶(1 L)、恒温干燥箱、电磁炉、COD检测仪(5B-3C)、玛瑙研钵。

2.2 试验原料及试剂

某化工厂废水车间排放的废盐(主要成分为硫酸钠)、分析纯固体硫酸钠、30%过氧化氢、过氧化氢催化剂、分析纯氢氧化钠、颗粒活性炭、纯水、30%的稀硫酸。

2.3 高盐废水成分分析

首先取一定量的含盐废水做比重测定,然后用稀硫酸调pH值至1左右,溶液中析出絮状不溶物,沉降一段时间后过滤,测定废水中的有机物含量。

其次用分析纯氢氧化钠将上步中的酸性滤液pH值调至7~8范围,然后利用加热电磁炉对其进行蒸发浓缩,收集冷凝液,待溶液量浓缩至25%左右,抽滤进行固液分离,得到显色的湿物料,测定其滤液、冷凝液进行比重、pH值及有机物含量测定。

最后将得到湿物料先进行烘干,然后进行加水溶解、过滤,再用稀硫酸调滤液pH值至1左右,沉降一段时间过滤,测定重结晶盐中有机物的量。

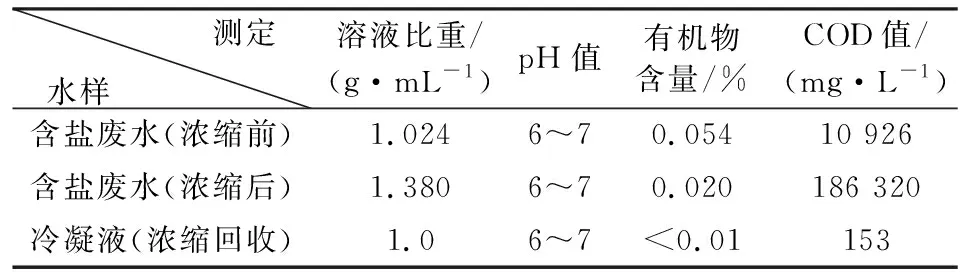

各项测定内容结果如表1、表2。

表1 浓缩前后含盐度水中各物质含量Tab.1 Content of salt wastewater before and after concentration

表2 重结晶盐中各物质含量Tab.2 Content of recrystallized salt

根据以上测定结果分析,含盐废水通过加酸过滤、pH值调解等预处理后,再蒸发浓缩、板框过滤,得到的母液有机物含量会降低,但由于盐分浓度很高,要继续混入含盐废水原液循环套用,冷凝液有机物含量、COD值相对较低,可以继续生产回用。

浓缩得到的重结晶盐含湿量较高,不溶物主要由池底泥沙颗粒悬浮物和废水中的有机絮状物两部分组成,重结晶盐经过溶解、过滤后,滤液的COD值依然很高,这充分说明了在废盐中含有可溶性有机物,还需要进一步净化去除。

2.4 废盐洗涤、氧化研究

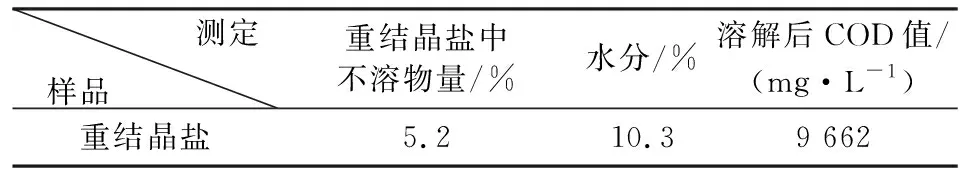

尝试用碱性饱和盐溶液对废盐进行洗涤,除去废盐中的有机脏物质。首先寻找洗涤的适宜温度,由于废盐中的主要成分是硫酸钠,还夹杂少量的有机物,所以采用饱和硫酸钠溶液洗涤,分别在常温30 ℃、50 ℃下按固液质量比1 ∶4对废盐先后进行碱性(pH值13~14)、中性(pH值7~8)洗涤、抽滤。计算每一步骤的收率、洗涤滤液COD值及得到新物料溶解后的COD值,统计结果如表3。

表3 各步骤物料的收率及COD值Tab.3 Yield and COD valve of materials in each step

从结果数据来看,不同温度下通过洗涤方式得到的物料,再次溶解后COD值相差不大,但50 ℃下洗涤废盐得到的收率比较稳定,而且饱和滤液COD值相对较低,方便后续的套用、处理。在30 ℃下碱洗抽滤时,在滤纸底层存在一定量的黏性不溶物,不好分离去除。所以应采用在50 ℃下洗涤废盐。

通过洗涤方式处理车间废盐能够达到一定效果,但得到的新盐溶液仍存在一定的色度、COD值还需要进一步降低才能达到回用或外排标准。下一步分别尝试用活性炭吸附、30%过氧化氢催化、氧化及絮凝沉降方式三种途径对洗涤处理后的盐溶液进行降色、降COD值研究。

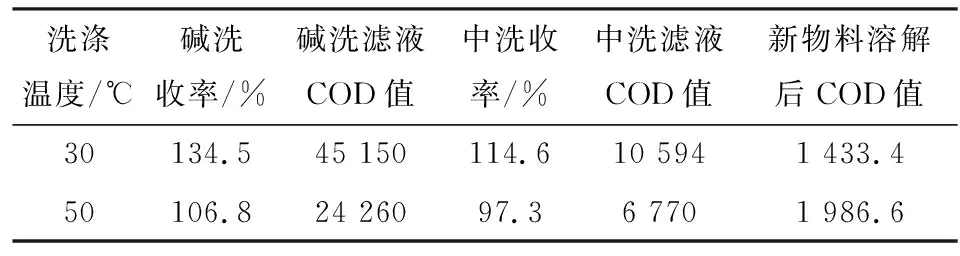

将洗涤后的废盐溶液按质量平均分成三份,一份在常温下质量比加入20%的颗粒活性炭搅拌吸附、降解2 h后过滤,收集滤液;一份在常温下加入定量的絮凝剂GT-D03搅拌1 h后,静置约1 h后过滤,收集滤液;一份用稀硫酸调pH值至酸性2~3,加入定量H2O2催化剂,再分批次加入30% H2O2试剂,在常温下进行催化氧化反应2 h,反应结束后用烧碱液调溶液pH值至中性7~8,最后过滤收集滤液。三份滤液的COD值、色度结果如表4。

表4 三份滤液的COD值、色度结果Tab.4 COD Value and chromaticity of three fitrates

从结果反馈显示,加入絮凝剂GT-D03对溶液的COD值、色度降解无作用,使用活性炭颗粒吸附对溶液的色度、COD值去除是有一定的效果,但降解的程度没有30% H2O2催化氧化作用明显,而且活性炭的使用周期尚未确定,H2O2原料价格比任何种类的活性炭都要低,目前在废水处理中使用比较普及,所以使采用碱性、中性饱和盐液洗涤与H2O2催化氧化组合方式处理回收工业废盐比较合适。

3 高盐废水处理工艺设计

根据以上小试实验的研究结果,对其进行放大工艺设计,其中包括了具体工艺路线,设备、原料的选择及成本预算。

3.1 工艺路线

经过车间前期预处理后的高盐废水具体净化流程如图1。

图1 净化流程图Fig.1 Flow chart of purification

3.2 设备、原料成本预算

根据该套工艺路线设计,除蒸发浓缩、膜分离系统设备外(该企业已具备),所需要的主要设备和原料价格进行了统计汇总,工程运行投资估算如表5。

表5 工程投资表Tab.5 Table of project investment

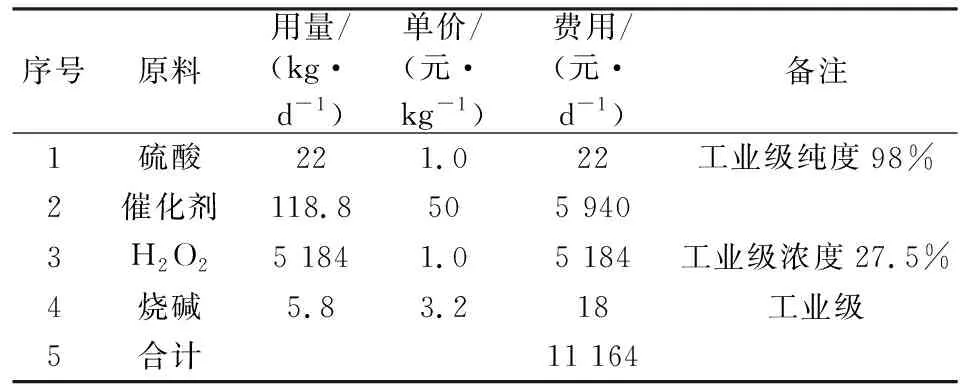

该工艺所用到的具体原料量、价格合计估算如表6。

表6 原料统计表Tab.6 Statistics of raw statistics

电费:6 kW×24 h×1.0元/kW·h=144元/d。

由于洗涤环节中饱和盐溶液的循环套用次数还未确定,分析纯盐的成本还无法估算,目前该运行成本高于11 309元/d,全年按330 d生产日计算,投资总额不低于520万元。