直流充电电能计量现场校验技术研究

王智,王海元,曾伟杰

(国网湖南省电力有限公司供电服务中心(计量中心),湖南 长沙410004)

0 引言

为实现“碳达峰、碳中和”目标,电动汽车必将普及应用,电动汽车充电桩的建设已经成为新基建的重要内容之一[1-3]。根据中国充电联盟统计,截至2021年7月,联盟内成员单位总计上报公共类充电桩95万台,其中直流充电桩38.3万台。

随着电动汽车和充电桩的大规模普及,其电能计量的准确性已经成为国内外关注的重点[4-6]。目前公共充电桩的发展趋势主要以直流充电机的高电压大电流直流充电为主。根据颁布的强制检定计量器具目录调整通知,电动汽车充电桩在2023年必须执行强制检定。根据GB/T 29318—2012《电动汽车非车载充电机电能计量》的规定,充电机额定电压为100~750 V,参比电流为10~500 A,准确度为1级或2级[7-10]。

除电动汽车充电桩外,直流电能计量还在光伏发电、储能电站和城市轨道交通等领域有广泛应用。但目前并没有建立起有效的直流电能的量值溯源体系,无法将直流电能量值溯源至国家基准,不便于准确计费、结算,对直流电能相关产业的快速发展产生了一定影响[11-15]。

基于此,本文研究直流充电机电能计量现场校验技术,分析直流电能计量误差,提出科学可行的直流电能计量溯源方案,为确保直流计量的准确性提供重要支撑。

1 直流充电设备原理

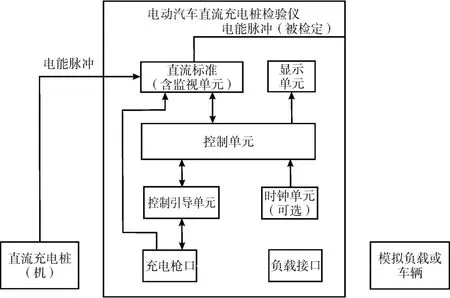

直流充电机是为电动汽车动力蓄电池进行直流充电的专用设备,一般集成在直流充电桩内。充电桩内部主要包含有充电功能模块、刷卡模块、计量模块、触摸屏模块、蓝牙模块、其他网络功能模块等,其原理如图1所示。

图1 直流充电桩原理

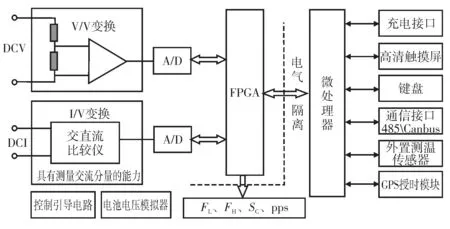

其中计量模块是为了保证用电量计算的准确以及经费结算的公平公正,交流充电桩由于功率低、结构简单,通常采用交流电能表作为计量模块标准器。直流充电桩内的计量模块则更复杂,图2为典型直流充电机原理图。

图2 典型直流充电机原理

由图2可知,直流充电机通过整流单元将交流电转换为大功率直流电给电动汽车进行大功率快充,其内部关键计量模块由直流电能表和直流分流器组成,通过直流分流器将大电流信号转换为小电压信号,再利用直流电能表进行电能测量。

2 直流充电机现场校验技术

直流充电机校验仪是专用于电动汽车非车载充电机等直流充电设施校验的设备,可对非车载充电机的电能量、时间量及其电流、电压等参数进行检定。直流充电机现场校验原理如图3所示,现场校验仪主要由控制单元、控制引导单元(非必要项)、充电枪口、负载接口、直流标准(含监视单元)、时钟单元(非必要项)和显示单元组成。

图3 直流充电机现场校验工作原理

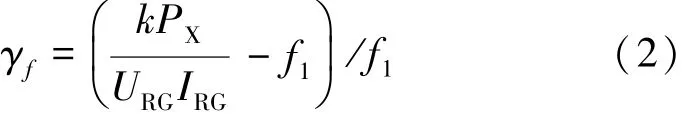

校验仪通过控制引导单元模拟电动汽车充电需求,通过负载接口连接模拟负载,以模拟电动汽车电池实现充电需求,与此同时监视单元测量电压电流等参数,直流标准完成电能计量和误差测试。直流充电机校验仪内部结构如图4所示。

图4 直流充电机校验仪内部结构

直流充电机校验仪内置电能计算模块可保证测试仪的计量性能,通过V/V和I/V转换器将直流充电电压电流转换成2路独立的小电压信号,并送入电能计算模块,完成电能误差的计算,并通过与充电机的通信,获取付费金额等信息,并配合软件功能实现非车载充电机工作误差、充电量显示误差等功能。

直流充电桩校验仪配备带直流充电标准接口的标准表计量模块转接头,可将充电机直流充电接口和电动汽车直流负载相连接,以达到对直流充电桩的快速现场检测的目的。

目前市面上流行的直流充电机电流最大仅为300 A,随着电池和充电插头的升级,未来会出现480 A、600 A的大电流充电机,充电时间越短,用户体验越好,更利于电动汽车行业的发展。而在城市轨道交通领域,直流供电电流更可达数千安。大电流是未来直流电能发展趋势之一,如何测准百安甚至上千安的大电流也是直流计量检测领域需要迫切解决的问题。因此,对于直流充电桩及量值溯源需要测量仪器(充电桩校验仪)一般至少满足0.05级以及高达1 150 V的电压测量和300 A的电流测量能力,未来还需要有600 A甚至以上的电流测量能力。

3 直流电能计量溯源与误差分析

3.1 直流电能量值溯源方案

对于直流充电桩内部关键计量器具的量值溯源,需要逐级比对,溯源至国家基准。针对这个迫切需求,本文提出的直流电能量值溯源方案如图5所示。

图5 直流电能量值溯源方案

参见图5,0.05级直流充电桩校验仪通过比较法或瓦秒法对直流充电桩进行现场整体校验。直流充电桩的关键计量器具(直流电能表、分流器)的计量检定可通过0.05级直流电能表检定装置在实验室完成。0.05级直流充电桩校验仪与0.05级直流电能表检定装置可向上溯源至0.01级直流标准电能表。0.01级直流标准电能表通过8位半数字表和频率计分别溯源至电流、电压和频率国家基准。

3.2 直流标准电能表原理

0.01 级直流标准电能表一般能够实现宽频交流纹波和精密直流测量,其原理如图6所示。

图6 直流标准电能表原理

直流大电流经宽频直流比较仪,将大电流转换成毫安级小电流信号,宽频电流比较仪可完成I/V变换,将含有复杂成分的交直流电流变换成电压信号,电流的直接测量能力达600 A。小电流信号经过信号调理,传送至A/D模块,A/D模块将模拟信号转换成数字信号,数字信号经过电气隔离模块传递给FPGA,FPGA与微处理器进行数据处理和显示。

直流小电流经过高精度合金箔四线电阻转换成电压信号,此电压信号经过信号调理,传送至A/D模块,A/D模块将模拟信号转换成数字信号,数字信号经过电气隔离模块传递给FPGA,FPGA与微处理器进行数据处理和显示。

电压的测量则是通过宽频电压分压电路,转换为A/D转换器工作范围内的小电压信号,在经过信号调理后再传送至A/D模块,A/D模块将模拟信号转换成数字信号,数字信号经过电气隔离模块传递给FPGA,FPGA与微处理器进行数据处理和显示。

3.3 直流电能计量误差分析

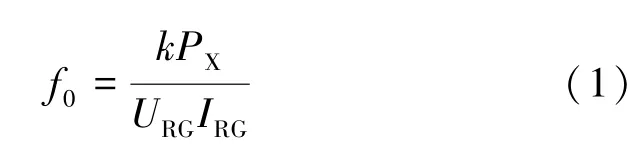

在溯源过程中,对于直流标准电能表的电能脉冲输出,可根据以下公式计算电能脉冲输出频率:

式中,f0为标准装置的算定电能脉冲;PX为直流标准电能表当前测量功率;URG为直流标准电能表当前电压量程;IRG为直流标准电能表当前电流量程,k为直流标准电能表的电能脉冲输出常数。

通过频率计测量标准电能表电能脉冲输出频率即可对电能脉冲进行校准。首先读取标准电能表的测量功率PX,并使用频率计测量标准电能表发出的脉冲频率,测得其频率为f1,被检标准电能表电能脉冲相对误差为:

对某直流充电机进行校验,其额定电压为直流200~750 V,额定电流为直流0~250 A。在直流电压200 V、电流100 A时的充电机工作误差的平均值为0.319%,标准偏差为0.049%,满足准确度要求。施加最大负载运行时的误差见表1。

表1 施加最大负载运行时的误差结果

实验结果表明,本文提出的直流充电电能计量现场校验与误差分析方法可行、有效。

4 结语

针对充电机直流电能计量准确性问题,研究直流充电机电能计量现场校验技术,提出直流电能计量溯源方案,分析现场校验误差,该技术对直流计量装置现场校验的便利性和准确性有重要参考价值。