海 洋 防 腐 涂 料 研 究 进 展

续芯如 娄超云 王雅婷 李海凤 夏韦美 陈兆民 陈福

(1. 秦皇岛玻璃工业研究设计院有限公司 秦皇岛 066004;2. 秦皇岛十方船舶机械设备有限公司 秦皇岛 066004)

0 引言

由于海洋中存在着无数生物,它们大量附着(如在船体、海洋作业平台、海底管道和相应海底建构筑物上),会严重影响建构筑物的应用和使用寿命。如附着在船体上,会对船舶带来很大的危害,不仅增加船舶的自重、减少船舶载重,同时增加了船体的阻力,造成船舶的航速降低和燃油消耗的增加,还会破坏保护漆膜及腐蚀钢板。海洋污损给船舶及一切海中设施带来的危害极大,对国防、航运、沿海工厂、沿海建构筑物冷却系统和水产业的危害性都是巨大的。

目前,国内外海洋的防腐、防藻主要以有机涂料为主。以常规防腐涂料作海洋防腐防护,但其抗渗性差、防护寿命短。为防止藻类在船体上吸附,当前主要是在涂料中加入杀藻类化合物,但其释放速度过快,防藻效果大大降低,防藻寿命缩短。

研究人员将防腐、防藻的有机涂料制备成含有防藻类附着化合物且释放速度可以控制的鳞片玻璃涂料,应用于海上油气田、港口及其他海洋设施的防腐和防藻,提升防腐和防藻效果,延长维护周期,节约维护费用。

1 海洋防腐涂料分类

1.1 富锌防腐涂料

富锌防腐蚀涂料是以锌粉为主要填料的一类环氧类粉末涂料,具有优异的防锈能力、较强的附着力以及较低的表面能[1],在桥梁、船舶及大型的钢结构等设备上广泛应用。富锌防腐蚀涂料主要包括有机富锌涂料和无机富锌涂料。有机富锌涂料主要以环氧树脂和聚氨酯树脂为成膜物,而无机富锌涂料主要以硅酸乙脂、水性硅酸盐树脂为成膜物。

很多科研工作者对富锌防腐涂料进行研究。Kakaei等[2]研究了基于硅酸钾/纳米二氧化硅的水性无机富锌涂层在阴极保护阶段的防腐性能,结果表明,其阴极保护效果显著提升。Yang等[3]采用了一种分层涂层组成的防腐体系,研究了涂层体系的腐蚀和变化过程,对防腐蚀系统进行了性能评价,结果表明,纳米锌颗粒对金属基体具有阴极保护作用,有效地提高了涂层体系的综合防腐能力。Cavalcanti等[4]研究了不同涂料体系对富锌涂料防腐蚀性能的影响,结果表明,涂料类型及涂层厚度对富锌涂料的防护能力有较大的影响。

霍春会等[5]通过利用自乳化环氧树脂对锌粉分散的优越稳定性,及其加水快速降黏与环保优势,以自乳化环氧树脂为基料,以高纯锌粉为活性颜料,配以防沉剂、触变剂、消泡剂、基材润湿剂、防闪锈剂,以不含VOC的水性聚酰胺环氧固化剂作为交联剂,制备了贮存稳定性优异、施工性能优良的水性自乳化环氧富锌重防腐涂料,涂膜耐盐雾可达1000 h,对黑色金属基体有良好的附着力和优异的电化学保护作用。

关有俊[6]研发了一种环氧富锌防腐涂料,通过2000 h的耐中性盐雾测试结果表明,该涂料划痕处单向扩蚀0.85 mm,未划痕区无起泡、生锈、开裂、剥落现象;环氧富锌涂层具有良好的附着力,划格试验为0级。

1.2 石墨烯防腐涂料

石墨烯防腐涂料是以石墨烯、氧化石墨烯、改性石墨烯等为主要填料的一类涂料。该类涂料具有优异的耐蚀性、耐候性、耐磨性、导热性、导电性等性能。Krishnamoorthy等[7]制备了氧化石墨烯纳米涂料,该涂料使用氧化石墨烯作为颜料,醇酸树脂作为粘合剂,以及增稠剂、润湿剂、内涂层干燥剂、外涂层干燥剂、稀释剂和稳定剂等其他添加剂。Mohammadi等[8]用功能化石墨纳米片制备了具有优异防腐性能的环氧纳米涂层,纳米涂层通过形成钝化层和物理阻挡特性来保护金属基体,研究了石墨烯添加量(0.25%、0.5%和1%)对石墨烯环氧树脂涂层的耐蚀性能的影响。其结果表明,含量为0.5%的石墨烯环氧树脂涂层的防腐蚀效果最好。Mo等[9]制备了一系列功能化石墨烯(FG)和功能化氧化石墨烯(FGO)增强的聚氨酯复合涂层,研究了两者对聚氨酯涂层防腐蚀性能的影响,研究显示,与石墨烯/聚氨酯涂层相比,氧化石墨烯/聚氨酯涂层具有更好的摩擦学性能,但耐腐蚀性能较差。Fang等[10]在铝合金表面制备了石墨烯改性防腐涂层,探究了涂层的耐蚀性及其耐蚀机理,研究表明,用硅烷偶联剂改性石墨烯对防腐涂层进行改性可以提高涂层的耐蚀性,随着浸泡时间的增加,石墨烯改性防腐涂层的耐蚀性有规律的变化,当含量为0.4%时效果最佳。王耀文[11]用还原氧化石墨法制备的石墨烯作防腐填料,制备了不同石墨烯含量的改性氧化石墨烯环氧树脂涂层,其研究表明,当石墨烯含量为1%时,涂层防腐蚀效果最佳。

王夏[12]采用γ- 氨丙基三乙氧基硅烷改性氧化石墨烯分散液作为添加剂,研究了改性前后氧化石墨烯添加量对环氧树脂防腐涂料性质的影响。结果表明,添加氧化石墨烯后,防腐涂料的耐盐雾性、耐酸性、耐盐水性和抗冲击性均明显提升,氧化石墨烯经硅烷改性后,能使材料的防腐性能进一步提升。

孙佳欣[13]制备了一种聚苯胺/石墨烯/环氧复合防腐涂料,该涂料在120 h的耐中性盐雾测试结果表明,复合涂层无气泡,无生锈现象发生;划格试验附着力为0级;电化学阻抗谱测试结果显示,0.4%的复合涂层具有较大的|Z|0.01Hz,其数值为2.733×105,长期耐腐蚀性试验中,阻抗谱测试显示,涂层具有良好的耐蚀性。

1.3 有机-无机复合防腐涂料

张默等[14]研究了一种高韧性有机-无机复合海洋防腐涂料及其制备方法,该涂料各组分的质量分数为:25% ~ 35%的偏高岭土;35% ~ 50%的水玻璃;4% ~ 5%的氢氧化钠颗粒;4% ~ 5%的去离子水;3% ~ 18%的环氧树脂;0.4% ~ 4%的501稀释剂;0.5% ~ 5%的TX500固化剂;1.5% ~9%和1% ~ 7%的聚醚胺固化剂D400和D2000;0.05% ~ 0.2%的萘系高效减水剂。该涂料具有耐腐蚀、耐收缩、长寿命的特点。

叶秀芳等[15]研究了一种适用于大型船舶的环保型海洋防腐涂料,该涂料各组分质量分数为:环氧树脂15% ~ 25%、超细硫酸钡5% ~ 8%、轻质碳酸钙8% ~ 12%、触变剂1% ~ 3%、固化剂5% ~10%、成膜催化剂0.1% ~ 0.2%、除藻剂1% ~ 3%、分散剂1% ~ 2%、胺类树脂25% ~ 35%、纳米二氧化硅0.05% ~ 0.1%、色粉5% ~ 8%和硅微粉余量。

吴春春等[16]制备了一种有机-无机复合金属防腐涂料(水性硅溶胶-硅丙树脂复合金属防腐涂料),当硅溶胶和硅丙树脂的质量配比为16∶1时,其涂层的耐盐雾时间达到3000 h以上;附着力测试结果为0级。

1.4 环氧玻璃鳞片涂料

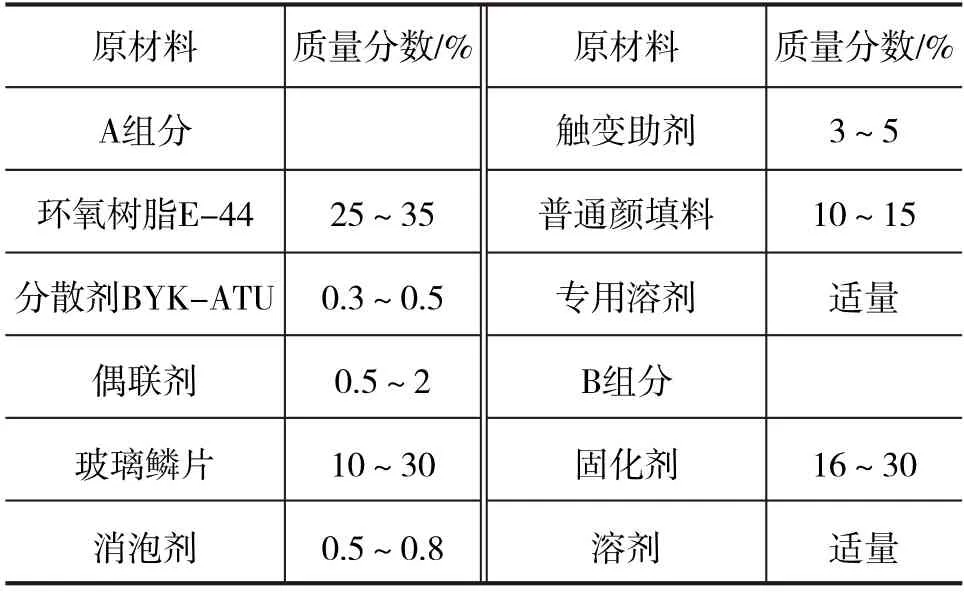

玻璃鳞片防腐涂料是以特殊玻璃鳞片为骨料,以树脂为主要成膜物并加入合适助剂等制备的一类涂料。Sathiyanarayanan S.等[17]制备了聚苯胺-玻璃鳞片复合材料,通过在3% NaCl溶液中的盐雾试验和EIS试验,研究了涂层对钢的腐蚀防护能力。李敏等[18]制备了一种环氧玻璃鳞片涂料,该涂料使用中碱玻璃鳞片为主要防腐蚀颜料,环氧玻璃鳞片涂料的基础配方见表1。

表1 环氧玻璃鳞片涂料的基础配方

陈思达等[19]发明了一种制备不同大小且内壁厚度均匀的玻璃鳞片的方法,在空心玻璃微珠成型后,利用鼓风系统对高温的玻璃微珠进行球化以使其内壁均匀化,最后利用钢辊对内壁厚度均匀的空心玻璃微珠进行碾压破碎,得到不同大小且内壁厚度均匀的玻璃鳞片。

耿君伟等[20]制备了不同鳞片含量的石墨烯-玻璃鳞片防腐蚀涂料。结果表明:在不同含量的玻璃鳞片下,涂层与基体之间均形成了良好的结合;涂层的附着力优异,均达到1级;在经过720 h中性盐雾腐蚀后,涂层结构完整、紧密;综合各项测试结果表明20%玻璃鳞片的石墨烯-玻璃鳞片复合涂层的抗腐蚀性能力最强。

2 几种防腐材料性能特点

2.1 富锌防腐涂料

富锌涂料在钢基体受到腐蚀的初期,由于激烈的电化学反应导致锌元素先于铁元素被腐蚀,从而起到牺牲阳极而保护阴极的效果,同时,在腐蚀过程中不断生成的腐蚀产物堵塞中间的孔隙也能提供有效的隔离防护作用[21]。当富锌涂料中锌含量在96%以上时,涂料的防护效果与热浸镀锌相当[22]。富锌涂料还具有涂膜坚硬、附着力好、优良的阴极保护作用等优点,被广泛应用于输变电钢结构、船舶、桥梁、石油化工设备管线等工程领域中[23,24]。

目前,国内市场上所销售的用于电力工程钢结构的诸多富锌涂料,锌含量在96%以上,其防腐性能可与热浸镀锌所起的防护效果相当。然而,我国现行标准HG/T 3668—2020《富锌底漆》[25]要求不挥发物中金属锌含量不少于60%,经Ⅰ型无机富锌底漆处理的试件达到盐雾试验500~1000 h,在划痕处单向腐蚀蔓延不超过2.0 mm,未划痕区不起泡、不生锈、不开裂、不剥落。Ⅱ型有机富锌底漆处理的试件达到盐雾试验200~600 h,在划痕处单向腐蚀蔓延不超过2.0 mm,2类和3类未划痕区不起泡、不生锈、不开裂、不剥落,1类允许气泡1。

2.2 石墨烯防腐涂料

石墨烯具有高比表面积、高导电性和优良的稳定性,在许多领域得到了广泛应用[26]。作为防腐填料可有效阻隔腐蚀因子,其层状的堆叠会延长腐蚀因子的进入途径,产生扩散屏障,可使防腐能力发挥到极致,大大增强涂料的防腐性能。石墨烯添加到涂料中即可改善环氧树脂基防腐涂料的防腐性能,又可提高涂料的力学性能和热稳定性能。石墨烯加入到环氧富锌涂料中可提高该种涂料的防腐性能,并且可以减少锌粉的用量,满足了涂料轻量化的发展方向需求。

2.3 有机-无机复合防腐涂料

有机-无机物杂化涂料是一种具备有机聚合物和无机材料优良特性的涂料,是有机高分子与无机相在纳米尺度上结合,使得两者之间存在较强的界面相互作用,克服了传统有机聚合物树脂性能上的局限性,具有高强度、高韧性、高附着力、耐高温性、耐老化性等特性[27]。通过有机相和无机相的协同作用,获得了性能优良的水性金属防腐涂料[28,29]。

2.4 鳞片玻璃

鳞片玻璃材料早在五六十年代国外就有成功应用的报道,但仅限于在防腐涂料中使用,如原油贮罐内壁、化工设备内壁、排烟脱硫装置、船舶和采油平台等,取得了较好效果,近年来国外大规模使用,所用的鳞片玻璃,主要采用粘结力强、抗渗透性好、抗老化性、抗冲击性、耐磨、耐腐蚀的中碱玻璃和无碱玻璃制造。

2018年,刘钢钢等[30]首次探索在小浪底水电站的5号机组蜗壳防腐中使用环氧玻璃鳞片漆,机组运行期间历经一次“低水位、高含沙、长历时、大流量”泄洪排沙运行。应用一年后检查,发现涂层完好,未出现局部脱漆。其他机组(采用环氧沥青漆防腐)均出现了不同程度的漆面脱落,这说明环氧玻璃鳞片具有良好的防护作用。2019年底,环氧玻璃鳞片漆被推广至1号机组,为小浪底乃至多泥沙河流水电站蜗壳防腐提供了借鉴。

用以可控制释放防藻元素溶出速度的鳞片玻璃为主体填料的特种涂料代替常规防藻类附着涂料,其具有防藻功能的玻璃组成、防藻元素释放速度控制等优势是其他涂料不具备的,但以鳞片玻璃为主体的防腐涂料中核心材料——鳞片玻璃的成形等均具有一定难度,主要是成形粒径范围宽、成品率较低。涂料中通过加入经特殊配方制造而成的鳞片玻璃,代替氧化亚铜或铜粉直接作为防腐剂加入到涂料中,再将该涂料涂覆于船舶及海洋设施的外表面上形成漆膜;因其鳞片玻璃具有水溶性功能,在实际应用中,加入有鳞片玻璃的防腐涂料在海水中会按照预期的速度可长期、稳定、缓慢释放Cu+;通过调整所用防腐涂料中鳞片玻璃的加入量,以及鳞片玻璃自身的配方比例,可有效控制Cu+的释放速度,其形成的漆膜可阻止海洋生物附着在船体及海中设施表面。从而克服了现有技术中海洋生物贴附在漆面上既腐蚀漆面,又加重了船体的自重严重影响其航行速度的缺陷,可节约船舶行进时消耗的燃料;同时该漆面的防腐效果提高,减轻了漆面的污损程度,从而延长了对该漆膜的维护周期、减少了维护费用。

3 结语

通过研究分析,海洋防腐材料研制符合国家的产业政策、行业政策和环保政策。以鳞片玻璃为主体填料的防腐涂料抗介质渗透性强、残余应力小、耐磨性好,其防腐、防藻寿命将大大高于常规防腐、防藻涂料,可极大延长舰船的维护周期,延长舰船的正常航行时间,减少舰船燃料消耗,节省维护费用,同时在海洋平台、海底管道和相应海底建构筑物上应用将越来越广泛。