原料粒度对超白玻璃熔化澄清质量的影响

徐泽琨 韩艳丽 张清山 赵宝盛

(1. 北京工业大学材料与制造学部 北京 100124;2. 河北南玻玻璃有限公司 廊坊 065600)

0 引言

超白玻璃由于其含铁量较低,相较于普通玻璃,超白玻璃具有良好的光学特性,一般透光率可达91.5%以上,也称低铁玻璃、高透明玻璃[1]。超白玻璃具有卓越的光学性能,可以进行深加工,广泛应用于玻璃幕墙、高档玻璃家具、电子等行业。

在超白浮法玻璃的生产过程中,玻璃的熔化澄清质量与玻璃的产量和良品率息息相关。玻璃的主要原料为石英砂、白云石、石灰石、纯碱等。其中石英砂的主要成分为SiO2,占原料总量60%以上,是玻璃最主要的原料。白云石主要成分为CaMg(CO3)2,占原料总量的15%左右。石灰石的主要成分为CaCO3。玻璃的熔制过程是配合料经高温加热,发生一系列物理、化学反应,最终形成均匀的玻璃液相的过程。不同粒度的原料对配合料的熔解和扩散会产生影响。石英砂、白云石和石灰石占原料总量的80%以上,研究这三种物质的粒度大小对玻璃熔化澄清质量的影响至关重要,关系到玻璃的产量、质量、合格率等,同时也会对生产成本产生影响[2]。

玻璃熔制过程涉及一系列复杂的物相反应,其中包括:①硅酸盐形成阶段:配合料发生一系列复杂的物理化学反应,排出大量气体,转化为由硅酸盐和二氧化硅组成的不透明烧结物。普通钠钙硅玻璃的硅酸盐形成一般在800~900 ℃基本结束。②玻璃的形成阶段:玻璃液形成是固相完全转化为气相和液相的过程。玻璃中固相逐渐熔化和互熔,烧结物完全熔化,变成夹杂着大量气泡的玻璃熔融体。③玻璃熔体澄清:是玻璃液排除气相的过程,将玻璃升温至黏度h≈102dPa·s对应温度,将玻璃中气泡进行消除。

由于玻璃的熔化澄清是在一个密闭的空间,且玻璃的形成温度(T4)至澄清温度(T2)较高,在1000oC以上,传统方法无法观察熔化澄清过程,高温影像观察法可以直观地研究玻璃在熔化澄清过程中的物相反应及配合料在熔化成玻璃期间发生的现象。

1 实验

1.1 实验样品

超白玻璃组成设计如表1所示,选用元明粉与炭粉作为澄清剂。

表1 超白浮法玻璃组成设计

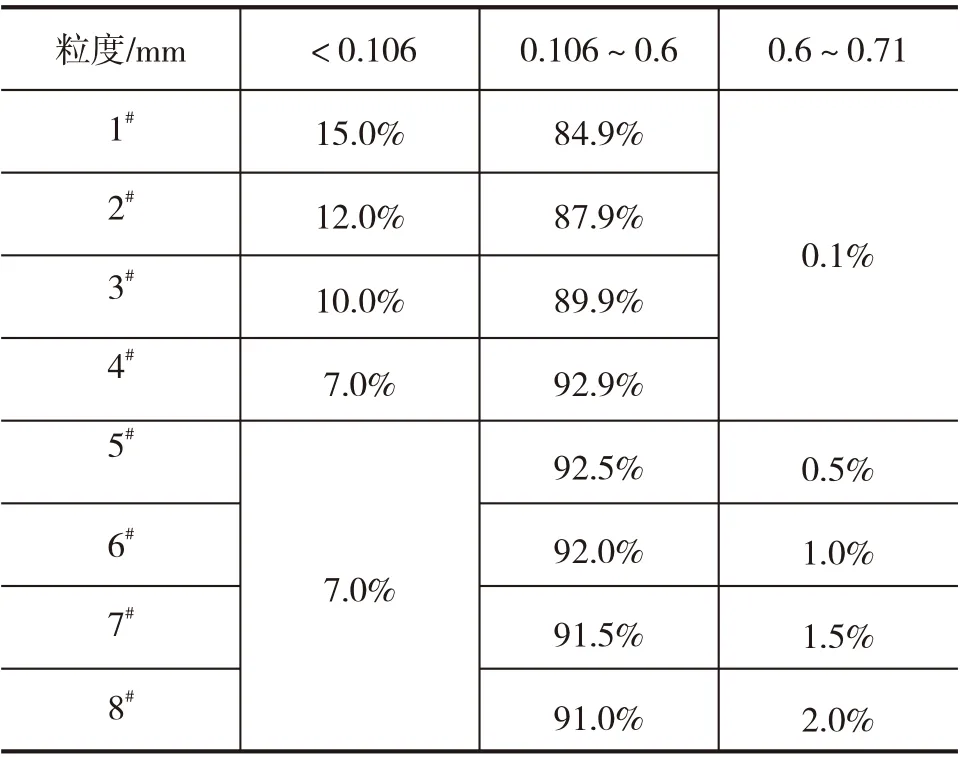

本实验用标准筛将石英砂分为<0.106 mm 、0.106~0.6 mm、0.6~0.71 mm三种粒度,按照表2将其混合为8组不同粒度级配的混合砂。

表2 八种不同粒度级配的石英砂

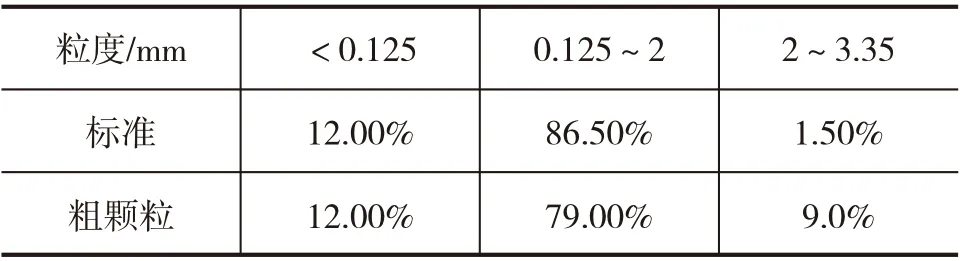

将白云石分为<0.125 mm、0.125~2 mm、2~3.35 mm三种粒度,按照表3将其混合为2组不同粒度级配的混合原料。

表3 两种不同粒度级配的白云石

将石灰石分为<0.125 mm 、0.125~2.36 mm两种粒度,按照表4将其混合为2组不同粒度级配的混合原料。

表4 两种不同粒度级配的石灰石

1.2 实验装置

(1)振筛机

本实验采用杭州蓝天化验仪器厂生产的8411型50 Hz振筛机,将原料区分为不同的粒度。

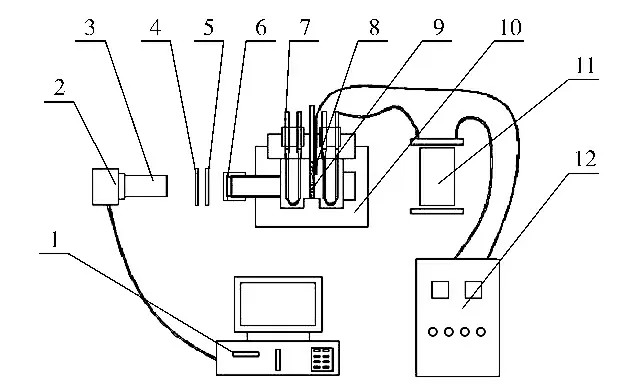

(2)高温影视炉

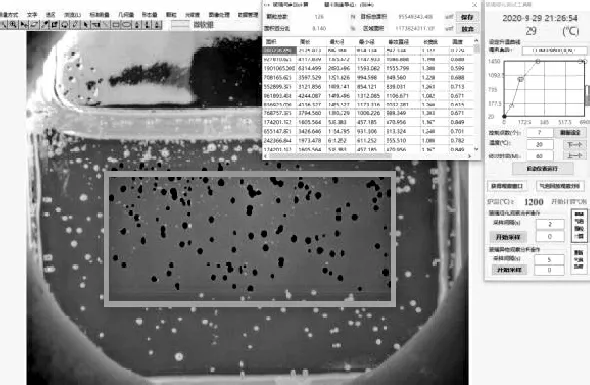

本实验使用北京旭辉新锐公司生产的高温影视炉,用来观察配合料在熔化成玻璃期间发生的现象,原理如图1所示。

图1 高温影视炉

(3)玻璃熔化分析软件

本实验使用北京旭辉新锐公司玻璃熔化分析软件,如图2所示,该软件可自动计算当前时间下,25 mm×50 mm选区内的气泡数量,来表征当前时刻玻璃液中气泡的含量。

图2 玻璃熔化分析软件

1.3 玻璃熔制

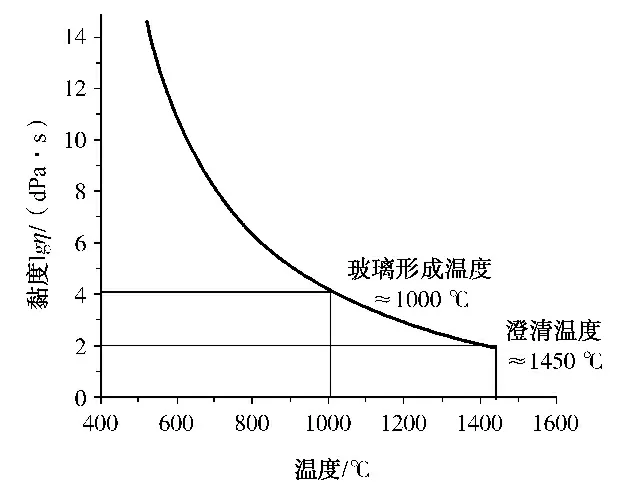

图3为表1所示成分玻璃的温黏曲线。

图3 超白玻璃温黏曲线

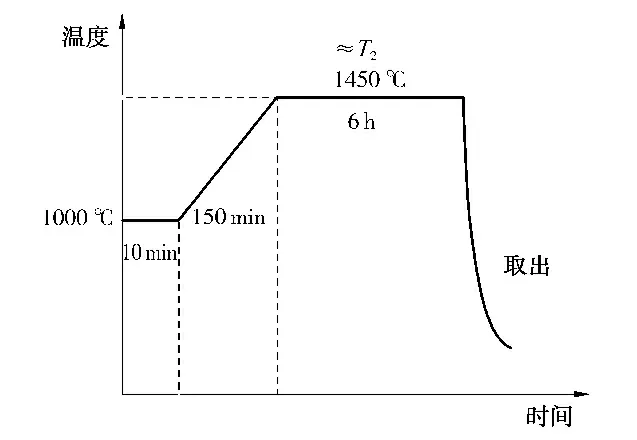

根据该品种玻璃的温黏曲线,选择T4.2温度为玻璃熔化观察起点,T2为澄清观察温度,设计出本实验的熔化工艺制度,如图4所示。

图4 熔化工艺制度

将不同粒度级配的原料放入透明石英坩埚中,在T4.2温度下,将石英坩埚放入高温影视炉中观察。当难溶物消失,固相反应基本结束,增量气泡减少,液面回落,形成液相和气相的混合物,记录此温度为初熔温度。当达到T2温度,开始保温6 h,利用玻璃熔化分析软件计算并记录各个时间点内选区内气泡的数量。实验结束,将样品取出,进行数据处理与分析。

2 实验结果与讨论

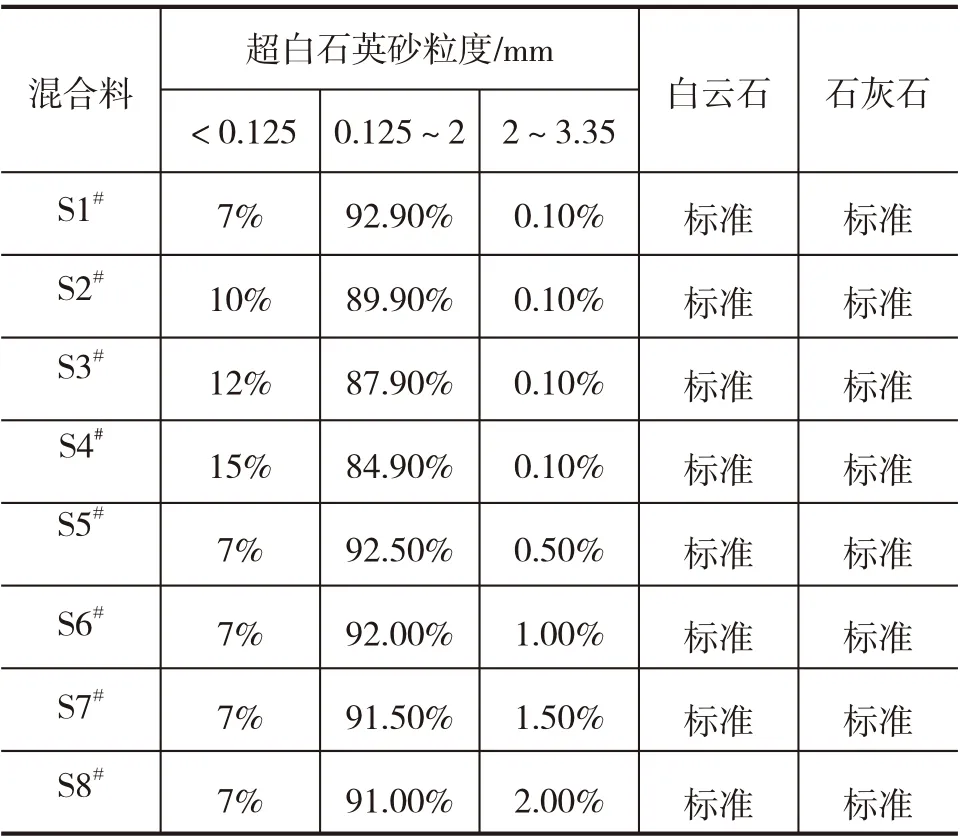

将表2中1#~8#的石英砂,分别加入表3和表4中粒度划分为标准的白云石和石灰石,混合料粒度级配如表5所示。

表5 混合料粒度级配

其中编号为S1#~S4#的原料,保持2~3.35 mm粗粒度石英砂为0.10%不变的条件下,改变<0.125 mm的石英砂含量7%、10%、12%、15%,称为细粒度组。编号为S5#~S8#的原料,保持<0.125 mm细粒度石英砂为7%不变的条件下,改变2~3.35 mm的石英砂含量0.50%、1.00%、1.50%、2.00%,称为粗粒度组。

2.1 石英砂粒度对熔化澄清质量的影响

2.1.1 石英砂粒度对初熔温度的影响

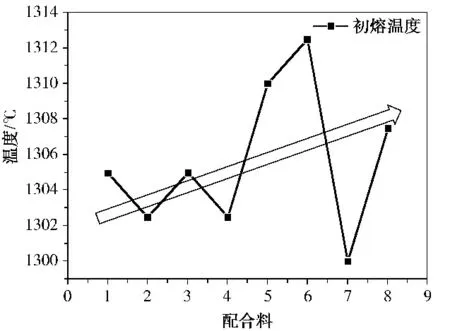

实验中将液面回落稳定温度作为初熔温度,通过高温影视仪,测得S1#~S8#样品的初熔温度,记录并绘制成图像,如图5所示。

如图5所示,随着石英砂粒度的增大,初熔温度有所增加。玻璃的熔化过程为缓慢发生的,在高温下石英砂颗粒的表面发生熔解,生成了硅酸盐熔体。与此同时,SiO2逐渐向硅酸盐熔体内扩散,使得石英砂颗粒逐渐减小,最终完成从固相到液相的转变[3]。根据硅酸盐形成阶段动力学,SiO2向硅酸盐熔体内的熔解速度主要取决于扩散面积[4],石英砂粒度越细,扩散面积就越大,导致扩散的速率就越快,初熔温度也就越低[5];当石英砂粒度较粗时,扩散面积小,扩散的速率也就越慢,导致玻璃的熔化过程中发生固液反应较为困难,初熔温度也就越高。

图5 S1 #~S8 #号原料对初熔温度的影响

2.1.2 石英砂粒度对气泡量的影响

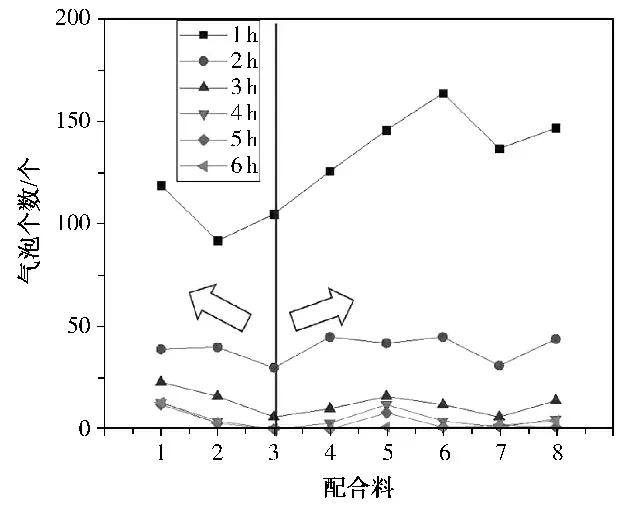

本实验使用玻璃熔化分析软件,分别测得S1#~S8#原料各个阶段25 mm×50 mm选区内气泡的数量,记录并绘制图像,如图6所示。

图6 不同石英砂粒度的配合料在熔化过程中气泡的数量

由图6中可以看出,S3#配合料(<0.125 mm 为12%)澄清效果最好,粒度过大或过小均不利于澄清。颗粒过粗会导致难熔,随着保温时间增加,未熔物逐渐发生固液反应熔化,在玻璃液中产生气泡,增加气泡的数量。而颗粒过细,在澄清初期会发生剧烈的固相反应,形成密集而分散的小气泡,这些气泡在澄清后会部分残存于玻璃液中较难排除,使得气泡数量增加,影响澄清质量。

所以,石英砂粒度过大或过小均不利于玻璃的熔化澄清过程,国际上对石英砂的粒度有严格的控制标准,直径以0.106~0.5 mm为宜。我国一些厂家对石英砂原料的粒度把控不够严格,经常出现细粉过多的情况。

2.2 白云石粒度对熔化澄清质量的影响

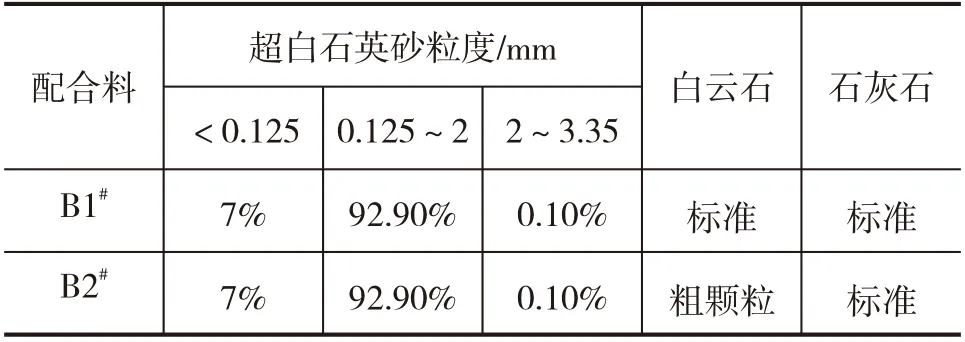

将表3中不同粒度级配的白云石,分别按比例加入表2中编号为1#的石英砂,得到编号为B1#、B2#的配合料,如表6所示。

表6 改变白云石粒度级配的配合料

其中B1#配合料选取标准粒度石灰石(0.125~2.36 mm占95.5%,<0.125 mm占4.5%),并选取标准粒度白云石(2~3.35 mm占1.5%,0.125~2 mm占86.5%,<0.125 mm占12.0%)。B2#配合料保持石灰石粒度为标准不变,改变白云石的粒度为粗颗粒(2~3.35 mm占9.0%,0.125~2 mm占79.0%,<0.125 mm占12.0%)。

2.2.1 白云石粒度对超白玻璃初熔温度的影响

B1#、B2#两组配合料的初熔温度如表7所示。

表7 不同白云石粒度配合料的初熔温度 ℃

随着白云石颗粒粒度的增大,初熔温度有所增加。原理与石英砂类似,由于颗粒粒度较粗,导致颗粒本身较为难熔,进而导致玻璃的熔化过程中发生固液反应较为困难,导致初熔温度升高。

2.2.2 白云石粒度对超白玻璃气泡量的影响

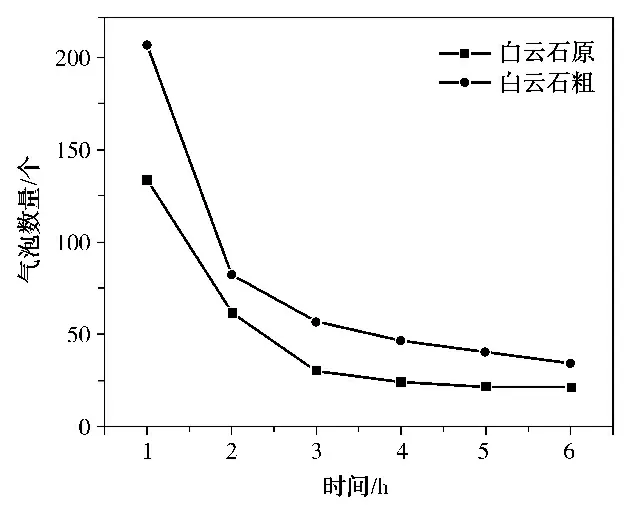

使用玻璃熔化分析软件,测得B1#、B2#两组配合料各个阶段25 mm×50 mm选区内气泡的数量,记录并绘制图像,如图7所示。

图7 不同白云石粒度的配合料熔化过程中气泡数量

从图7可以看出,在保持白云石<0.125 mm颗粒质量分数不变的情况下,增加粗粒度白云石质量分数会使超白玻璃在熔化过程中产生较多气泡;粗粒度白云石颗粒质量分数降低,熔化澄清过程中气泡数量会减少。原因:增大白云石的粒度,物理化学反应的接触面积降低,不利于熔化。但这也并不意味着原料粒度越小越好,如果白云石颗粒粒度过细,会吸附在石英砂颗粒上,阻碍石英砂与其他氧化物发生反应。白云石粒度增加到2.5 mm时,会提高玻璃的熔化澄清质量,但当颗粒尺寸大于3 mm时,将不利于玻璃的熔化澄清[7]。

2.3 石灰石粒度变化对熔化澄清质量的影响

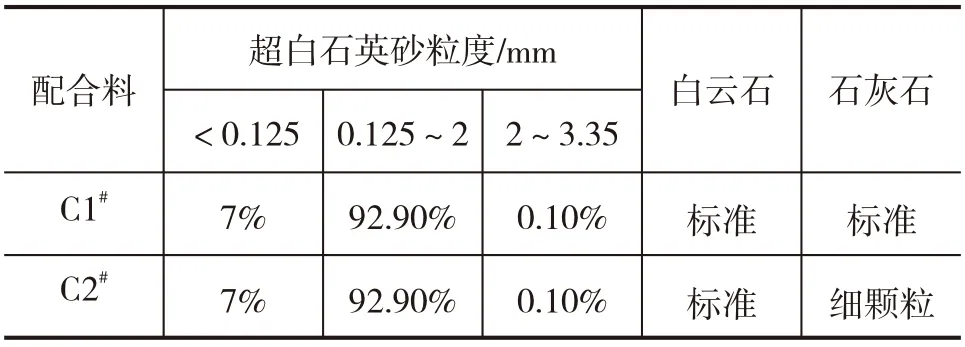

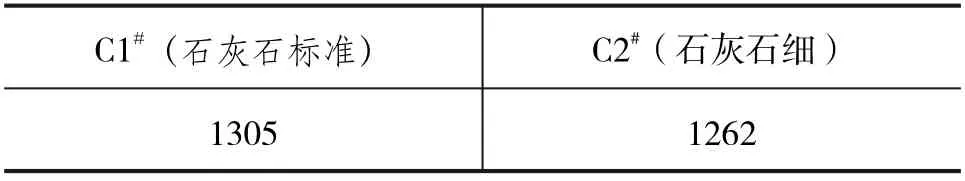

将表4中不同粒度级配的石灰石,分别按比例加入表2中编号为1#的石英砂,得到编号为C1#和C2#的配合料,如表8所示。

表8 改变石灰石粒度级配的配合料

C1#配合料选取标准粒度白云石,并选取标准粒度石灰石。C2#配合料保持白云石粒度为标准不变,改变石灰石的粒度为细颗粒(0.125~2.36 mm占85.0%,<0.125 mm占15.0%)。

2.3.1 石灰石粒度对超白玻璃初熔温度的影响

C1#、C2#两组配合料的初熔温度如表9所示。

表9 不同石灰石粒度配合料的初熔温度 ℃

随着白云石颗粒粒度的增大,初熔温度有所增加。原理与前两种原料相同,较粗的颗粒会导致颗粒本身较为难熔,进而导致玻璃的熔化过程中发生固液反应较为困难,初熔温度升高。

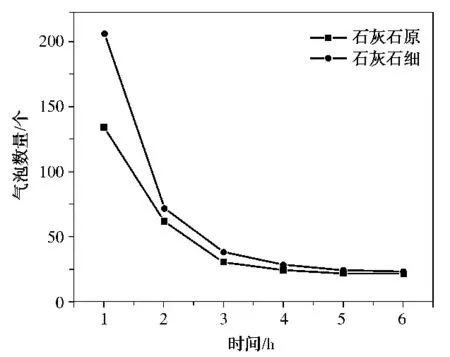

2.3.2 石灰石粒度对超白玻璃气泡量的影响

使用玻璃熔化分析软件,测得C1#、C2#两组配合料各个阶段25 mm×50 mm选区内气泡的数量,记录并绘制图像,如图8所示。

图8 不同石灰石粒度的配合料熔化过程中气泡数量

从图8可以看出,原配合料澄清效果较好,降低石灰石粒度会对超白玻璃的澄清带来不利影响。大粒度的石灰石对初生液相润湿性差,使得初生液相可以顺利通过其间隙,并对石英砂充分润湿,加大硅酸盐反应的速率[6]。但当石灰石用量较少时,石灰石细粉会出现团聚现象,导致实际颗粒尺寸的增加,对玻璃的熔化澄清过程起促进作用[7]。

3 结论

通过对不同粒度的石英砂、白云石、石灰石对超白玻璃熔化澄清过程的影响研究,得出如下结论:

(1)随着超白石英砂粒度的增大,超白玻璃初熔温度增加。

(2)超白砂粒度过大或过小都会影响玻璃熔化澄清质量,在<0.125 mm细粉含量达12%时,澄清效果最好。

(3)白云石粒度增大,初熔温度增大,熔化阶段产生气泡的数量会增多,将粒度控制在一定范围内,将有利于玻璃的熔化澄清。

(4)石灰石粒度减小,初熔温度减小,熔化阶段产生气泡的数量会增多,不利于玻璃的熔化澄清;若石灰石细粉含量较少,会产生团聚效应,有利于玻璃的熔化澄清。