电子节气门控制系统硬件在环仿真平台设计

付中元,李 强,黄夏冰,吴 坚

(浙江科技学院 机械与能源工程学院,杭州 310023)

近年来,电子节气门逐渐取代了拉线式节气门,与传统的拉线式节气门相比,配备电子节气门的车辆,其加速踏板与节气门之间没有机械连接。电子节气门主要由直流电机、减速齿轮组、回位弹簧等部分组成,节气门的开度可以通过发动机电子控制单元(electronic control unit,ECU)来调节。而准确地了解电子节气门的动态特性,有利于对其进行分析及相应的控制系统设计。因此,电子节气门控制策略开发在汽车电子控制领域受到广泛的关注[1-2]。硬件在环(hardware-in-the-loop,HIL)仿真技术是一种将真实的控制器连接至虚拟的被控对象(用实时仿真硬件来模拟)的仿真测试方法,该方法能够有效缩短研发周期、降低研发成本[3-4],并提高测试的安全性。

国内外在基于硬件在环仿真平台开发电子节气门控制系统上取得了一定的研究成果。杨君等[5]针对电子节气门开度跟踪仿真试验问题,设计了比例积分(proportional integral,PI)控制器。刘尚等[6]、任继愈等[7]设计了扩张状态观测器,解决了电子节气门挡板的角速度无法直接测量的问题,并加入了具有滑模变结构控制算法的角度传感器故障检测与故障重构功能。Bernardo等[8]设计了具有积分作用的二次线性新型扩展最小综合控制(the linear quadratic new extended minimal control synthesis with integral action,LQ-NEMCSI)的电子节气门新型自适应控制器。多数研究者基于dSPACE公司的硬件在环仿真平台来验证所设计的控制器。少数研究者采用其他硬件在环仿真平台来开发,如蒋艳等[9]、葛建中等[10]、陆文昌等[11]、郭宏志等[12]分别基于LabVIEW2010、9S12、MotoHawk、SystemVision等搭建电子节气门控制系统的硬件在环仿真平台,并在这些平台基础上验证控制算法或比较仿真模型。在参数优化方面,毛松林等[13]提出了模型在环测试(model-in-the-loop,MIL)与硬件在环测试相结合的方式,优化了电子节气门控制器的参数。

在以上研究中,使用dSPACE、MotoHawk等硬件系统设计的硬件在环仿真平台,成本较高,而使用其他硬件系统与LabVIEW等软件组合的方式,在研究对象的数学模型参数辨识方面速度较慢,在控制方法验证过程方面也不够简便。因此,本研究构建了一种基于北京九州华海公司开发的U2快速控制原型开发系统套件(以下简称华海快速控制原型),利用硬件在环仿真技术模拟电子节气门实际运行工况的硬件在环仿真平台系统,能够快速实现电子节气门参数辨识和控制方法的验证。

1 硬件在环仿真平台系统搭建

电子节气门控制系统硬件在环仿真平台系统框架如图1所示。硬件在环仿真平台结构如图2所示,主要由加速踏板总成、电子节气门、电源、上位机、电机驱动板、华海快速控制原型等组成。华海快速控制原型,成本低、操作简便,包含高度集成在Simulink中的工具箱、在线测量与标定工具MeCa、自动代码生成等功能。

图1 硬件在环仿真平台系统框架

图2 硬件在环仿真平台结构

华海快速控制原型实时采集加速踏板位置信号与节气门位置信号,将相关的信号处理结果传输至控制算法模块当中,再输出脉冲宽度调制(pulse width modulation,PWM)信号,从而控制电子节气门门体中直流电机的运动。

在Simulink中建立电子节气门的控制模型。首先通过自动代码生成功能,编译控制程序代码;再利用控制器局域网络(controller area network,CAN)通信的方式将其下载到华海快速控制原型当中[14];最后,通过开发系统套件中的MeCa人机交互软件对相应变量与参数进行实时测量与标定。

加速踏板总成由踏板机械结构、联轴器、2个回位弹簧和2个加速踏板位置传感器等组成。为了保证位置信号输出的可靠性,采用冗余设计,在传动轴两侧同轴安装2个同一直流电源供电的位置传感器。2个位置传感器的输出电压特性正好相反,输出电压呈互补方式,当其中的1个传感器出现故障时,传感器输出电压之和与电源电压不相等。

2 电子节气门数学模型

在Simulink模型中,将控制算法和被控对象模型连接成1个闭环系统,构成一个模型在环测试结构,以便于模型的集成测试与验证算法的正确性。电子节气门本体结构如图3所示,具体的数学模型推导如下。

图3 电子节气门本体结构

直流电机电枢回路电压平衡方程为

(1)

式(1)中:R为转子电阻;i为电枢电流;L为转子电感;t为时间;kb为电枢绕组的反电动势常数;θm为电机电枢的转角;Vbat为电源电压;D为PWM信号占空比。

电枢绕组通过电流后,绕组在磁场作用下产生转动力矩,电枢的力矩平衡方程为

(2)

式(2)中:Ta为直流电机电枢的电磁力矩;Tmf为直流电机电枢摩擦力矩;Tm为直流电机输出力矩;Jm为电枢转动惯量。

电枢的电磁力矩Ta与电流I成正比:

Ta=ktI。

(3)

式(3)中:kt为电机转矩系数。

节气门挡板平衡方程为

(4)

式(4)中:Jt为节气门挡板转动惯量;θ为节气门挡板转角;Tf为摩擦力矩;Tl为减速齿轮组输出力矩;Ts为复位弹簧力矩。

复位弹簧力矩Ts的方程为

Ts=kspsign(θ-θ0)。

(5)

式(5)中:ksp为弹簧的弹性系数;θ0为节气门挡板的初始转角;kpre为弹簧的预紧力矩系数。

本研究只考虑节气门的静摩擦及滑动摩擦,故电子节气门内部的摩擦力矩的数学方程为

(6)

式(6)中:ktf为静摩擦系数;kf为滑动摩擦系数。

电子节气门的减速齿轮组输出力矩方程为

Tl=nTm。

(7)

式(7)中:n为减速齿轮组减速比,n=θm/θ,忽略齿轮间隙对减速比的影响。

结合式(1)~(7)可推导出如下方程:

(8)

令J=(Jt+n2Jm),将其代入式(8)中,进一步整理得:

(9)

(10)

3 电子节气门参数辨识与控制策略

3.1 参数辨识

3.1.1 参数辨识过程

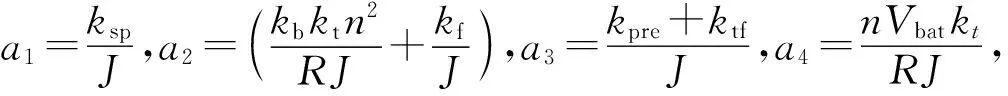

由式(10)可知,系统状态方程中存在未知参数a1、a2、a3、a4,故使用MATLAB系统辨识工具箱对其进行参数辨识[15-16]。通过设置合理的测试输入信号及激励幅值,可以大幅降低低速非线性摩擦对辨识结果的影响,从而提高辨识模型与实际系统的拟合度。首先,通过采用硬件在环平台,将设置为正弦信号、周期为10 s、占空比在0至100%之间变化的系统测试信号输入PWM控制的电机驱动器中,驱动直流电机运行;然后,将采集到的位置数据与电机两端电压输入系统辨识工具箱。依据式(10),在工具箱中设置系统阶数后,利用该工具箱辨识电子节气门系统状态方程的相应参数a1、a2、a3、a4。

3.1.2 参数辨识结果

4个参数的辨识结果见表1,代入式(10)后得到辨识后的电子节气门系统状态方程。将模型的输入信号设为PWM信号占空比,模型的输出信号设为节气门开度,建立如图4所示的参数辨识后的电子节气门数学模型。

表1 参数辨识结果

图4 参数辨识后的电子节气门数学模型

将系统测试信号输入参数辨识工具箱后的电子节气门数学模型中,并将参数辨识后电子节气门数学模型输出与位置传感器输出做对比(图5)。经过工具箱辨识后,二者拟合度达93.29%,可见本模型可以较好地描述真实电子节气门系统。

图5 参数辨识后电子节气门数学模型输出与位置传感器输出对比

3.2 控制策略

3.2.1 控制器优化

电子节气门的控制策略,应当保证控制器具有较高的稳定性与精度,处理输入的加速踏板信号时,响应过程快,与开环控制相比较,具有较短的稳定时间与较小的超调值。

对闭环阶跃信号输入下的比例积分微分(proportional integral differential,PID)控制器进行设计优化。PID控制器参数的整定方法主要有经验数据法、临界比例法、粒子群法、遗传算法、退火算法等优化算法。本研究选择MATLAB及遗传算法直接搜索工具箱[17]进行PID参数的整定,以稳定时间短、超调值小、低稳态误差为主要目标。

在PID控制器中,将比例系数Kp、积分系数Ki、微分系数Kd设为自变量,3者的优化区间都设为0~100,遗传代数设为100。性能评价标准方面选用时间乘绝对误差积分(integrated time absolute error,ITAE)准则,ITAE准则能够较好地调节系统的响应时间,按此准则设计的控制系统瞬态响应的振荡性小。ITAE准则如式(11)所示。

(11)

式(11)中:Q为ITAE值;e(t)为位置误差。

适应度和控制器参数计算结果如图6所示。经过遗传算法优化后,得到ITAE极小值为9.255 99,此时最佳个体的3个系数Kp、Ki、Kd分别为4.506 15、0.817 125、0.190 316。

图6 适应度和控制器参数计算结果

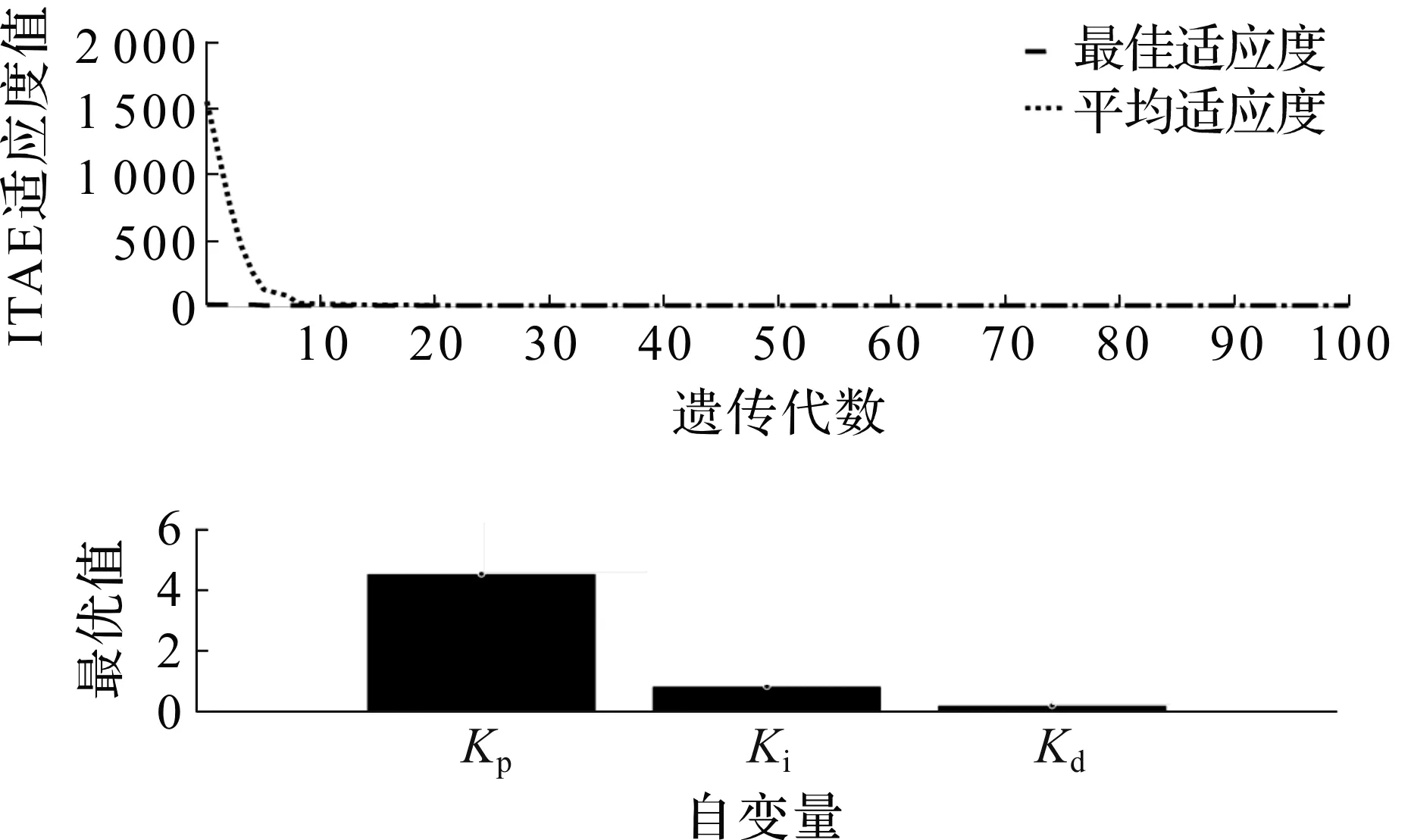

PID控制器优化后阶跃曲线响应对比如图7所示,控制器在优化前,稳态值为86.71%,稳态误差大于10%,稳定时间约为0.5 s;控制器在优化后,反应时间为0.01 s,稳态值为99.56%,稳定时间为0.22 s,超调量为0.2%。仿真结果证明进行遗传算法优化后的PID控制器的控制效果优良。

图7 PID控制器优化后阶跃曲线响应对比

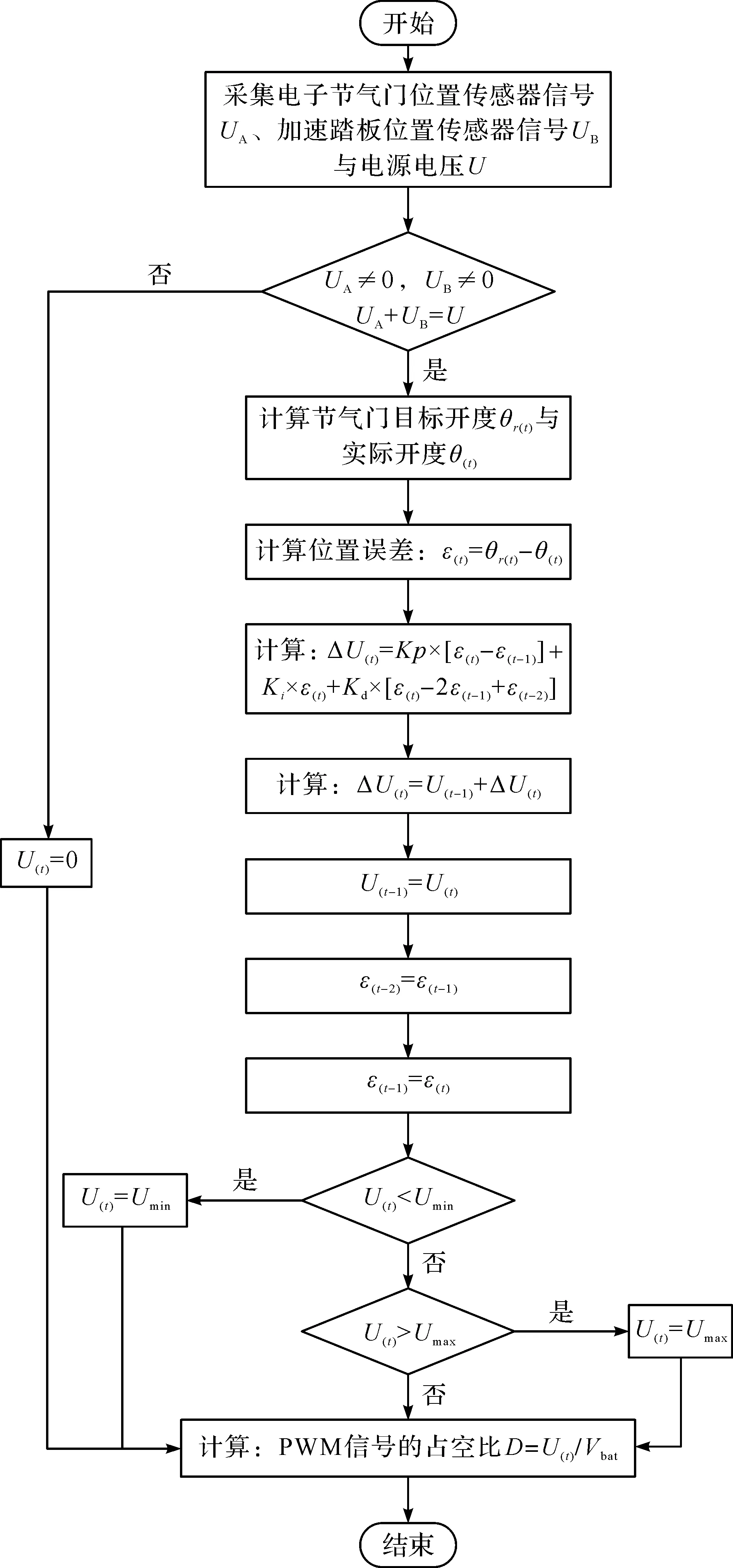

3.2.2 硬件在环仿真平台控制策略设计与失效判断逻辑

由于控制系统采样方式是离散的,控制量根据当前时间与过去时间的偏差来计算,以致处理数据不连续,因此需要对PID控制策略离散化。离散化后,硬件在环控制模型主体结构以控制器为中心,实时地计算电子节气门期望开度θr(t)与节气门的实际开度θ(t),通过比较器计算得出位置误差ε(t)后再经过PID控制器计算,确定PWM信号的占空比D=U(t)/Vbat。

为避免出现反转或超过正向限位,分别与系统的最小电压Umin、最大电压Umax做比较,最后输出PWM信号的占空比并发送给输出模块。为了防止任意节气门位置传感器出现故障或供电电压低于额定电压而导致传感器采集模块出错,仿真平台中加入了位置传感器失效报警检测模块,如果检测到位置传感器异常,该模块会输出报警信号,失效判断的数学表达式如式(12)所示。控制策略流程图如图8所示。

图8 控制策略流程图

UA+UB≤U,UA≠0,UB≠0。

(12)

式(12)中:UA为传感器A输出电压;UB为传感器B输出电压;U为电源电压。

4 仿真试验分析与试验验证

4.1 模型在环仿真试验

为了验证经过遗传算法优化后的电子节气门控制模型的合理性,先进行了模型在环仿真验证。考虑到实际使用工况中电子节气门工况存在大开度变化、小开度变化、瞬间变化、平缓变化等[16],本研究采用正弦信号和自定义输入信号等作为输入信号来考察系统的响应输出。

4.1.1 正弦信号响应

为了考察电子节气门控制模型的动态跟踪指标,同时保证目标信号的节气门开度都位于零位以上,设计了输入位置跟踪目标y=30sin(4x+10)=40的正弦信号。

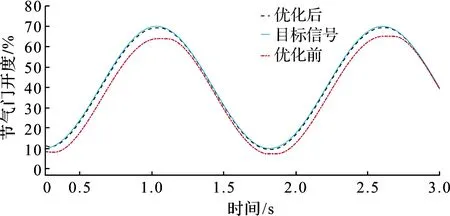

PID控制器优化前后的正弦信号响应如图9所示,输入正弦信号后,优化前电子节气门控制模型响应滞后时间约为0.07 s,极大值误差达到8.6%,与目标信号拟合度不高;经过遗传算法优化后的电子节气门控制模型响应滞后时间小于0.01 s,误差小于2.5%,动态跟随特性较好,基本上满足控制要求。

图9 PID控制器优化前后的正弦信号响应

4.1.2 自定义输入信号响应

本研究采集了ATTACKER-2020方程式赛车直线加速工况下的实际加速踏板位置数据,以进一步检验控制策略的性能。

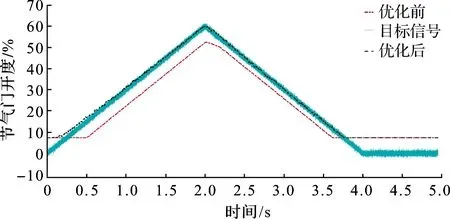

PID控制器优化前后的自定义输入信号响应如图10所示,输入自定义输入信号后,优化前电子节气门控制模型响应滞后时间超过0.4 s,误差大于13%,动态跟随性能差;经过遗传算法优化后的电子节气门控制模型响应在前期存在约0.05 s的滞后时间,模型响应较快,误差小于1%,且节气门有一定的初始开度,可以保证在节气门最小开度下发动机能够怠速运行。

图10 PID控制器优化前后的自定义输入信号响应

对上述2种不同输入信号的模型在环仿真试验表明,优化后的控制模型动态跟随性能较好,可以满足实际需要。

4.2 硬件在环仿真试验

4.2.1 人机交互界面

硬件在环仿真平台中上位机的人机交互界面可以实时检测控制模型的输出数据与标定程序参数。MeCa是一种通用的ECU测量和校准工具,具有实时采集与显示数据、数据测量与校准、刷写ECU程序等功能。在导入MATLAB自动代码生成的*.a2l格式文件后,可以导入模型数据库。MeCa人机交互界面如图11所示,本研究对相关需要标定的参数与需要测量的数据在MeCa中建立了对应的可视化界面与标定选项,试验时,可以考察各传感器和执行器的性能,同时采集测试数据,然后对各传感器进行标定,对电子节气门的控制策略进行实时验证,并对控制器的相关参数进行修改。

图11 MeCa人机交互界面

4.2.2 硬件在环仿真试验结果与分析

为了验证电子节气门硬件在环仿真平台的可行性,依次输入阶跃信号、正弦信号和自定义输入信号,通过MeCa采集得到电子节气门的开度响应。

阶跃信号下电子节气门与仿真模型响应输出对比如图12所示,输入10%~100%阶跃信号后,电子节气门实际响应稳定时间为0.27 s左右,比模型在环仿真响应有一定的延后,超调值约为0.2%,稳态误差在0.1%以内,稳定性较好,与模型在环仿真数据基本上一致。

图12 阶跃信号下电子节气门与仿真模型响应输出对比

正弦信号下电子节气门与仿真模型响应输出对比如图13所示,输入正弦信号y=30sin(4x+10)+40后,电子节气门实际输出结果与模型在环仿真的输出结果基本上一致,二者误差不超过1.2%,响应滞后均不明显且误差小,动态跟随性能较好。

图13 正弦信号下电子节气门与仿真模型响应输出对比

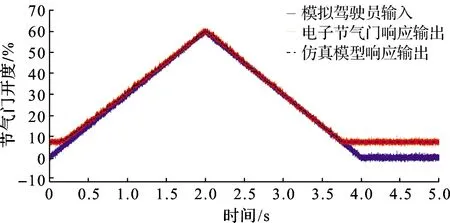

自定义输入信号下电子节气门与仿真模型响应输出对比如图14所示,输入自定义输入信号后,电子节气门响应在前期有微小的滞后性,响应较快,无超调值,电子节气门实际输出结果与模型在环仿真的输出基本一致,二者误差不超过1.0%。

图14 自定义输入信号下电子节气门与仿真模型响应输出对比

通过对多种工况的仿真分析与对比发现,我们所设计的硬件在环平台试验结果与模型在环的仿真试验结果基本上一致,可见本硬件在环仿真平台能较准确地反映电子节气门的真实动态特性。

5 结 语

本研究建立了电子节气门的数学模型及系统状态方程,通过参数辨识简化了模型;基于华海快速控制原型设计了电子节气门控制系统硬件在环仿真平台,集成遗传优化算法,经过优化后所得的PID控制器,能够精确与快速地实现节气门控制。本平台能够对电子节气门控制策略进行快速验证,还可以较好地模拟各种工况下的动态响应,对电子节气门运行状态进行实时检测与反馈。因此,本硬件在环仿真平台也可以推广到一些相似的闭环控制系统中,具有一定的工程应用价值。