复合曲面摩擦摆式减隔震支座预埋件施工及焊接变形控制技术

梁建伟

(中铁十六局集团第四工程有限公司, 北京 101400)

0 引言

近年来复合曲面摩擦摆式减隔震支座在公路桥梁抗震设计中具有十分广泛的应用,其作为下部支承结构与上部桥梁的关键连接构件,能将上部结构的反力可靠地传递到下部结构中,同时在地震或撞击中及时释放上部结构的变形从而起到维持上部结构安全与稳定的作用,如何保证支座安装位置的准确及连接的可靠性,以确保其预定使用功能的正常发挥是实际施工中的重点、难点。支座安装的关键在于其上下表面与接触面的紧密贴合以确保其稳定承力,采用焊接连接时,如何控制焊接受热后不发生较大变形是支座紧密贴合的关键;同时焊接过程容易受各种因素影响而产生各类焊接缺陷,除去焊接变形,还会导致接头承载力下降,焊接高温影响钢支座内部滑动材料性能等问题,进而影响整个钢支座安全,这些都需重点关注。

1 工程概况

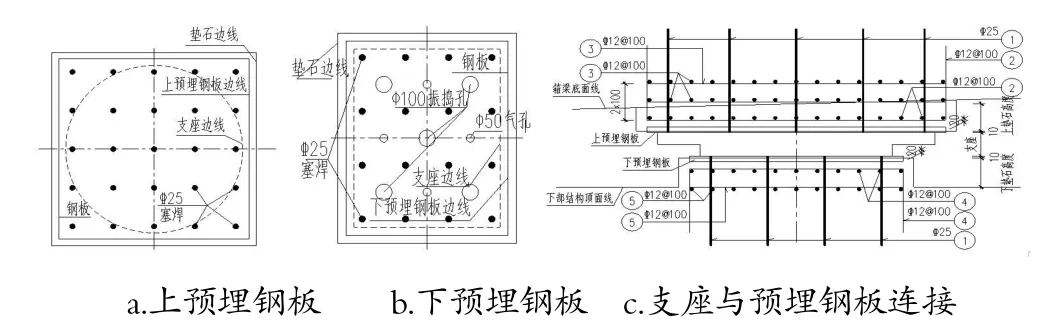

滇缅大道快速路建设项目(一期工程)高架桥均采用摩擦摆式减隔震支座(见图1),支座曲率半径7.5m,隔震周期5.5s;边墩及引桥支座曲率半径为5m,隔震周期为4.5s,隔震位移均采用 =300mm。全桥共有摩擦摆式减隔震支座77套,涉及固定、单向滑动、双向滑动三大类,减隔震起始力在300kN~2625kN之间。根据设计要求,支座采用上、下预埋钢板+焊接固定方式安装(见图2),上下预埋钢板板厚均为30mm,与支座间采用四边倒角坡口焊接,单个支座平面尺寸较大,导致焊接工作量大,易产生焊接变形和缺陷。

图1 一联(Pm13-Pm16)标准截面混凝土箱梁支座布置图

图2 上、下预埋钢板大样及与支座连接示意图

2 焊前影响因素评定

为确保支座焊接质量的可靠性,做到一次成型不返工,在焊接前期组织实施了焊接影响评定试验,旨在检测支座板及预埋钢板在焊接过程中的温度变化以及焊接完成后钢板的变形情况。试验结果表明:在制定严格焊接工艺的条件下,焊缝质量、焊后变形均在规范允许范围内[2],焊接完成的支座可投入工程使用。

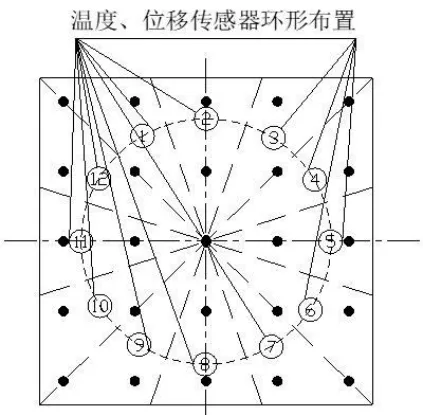

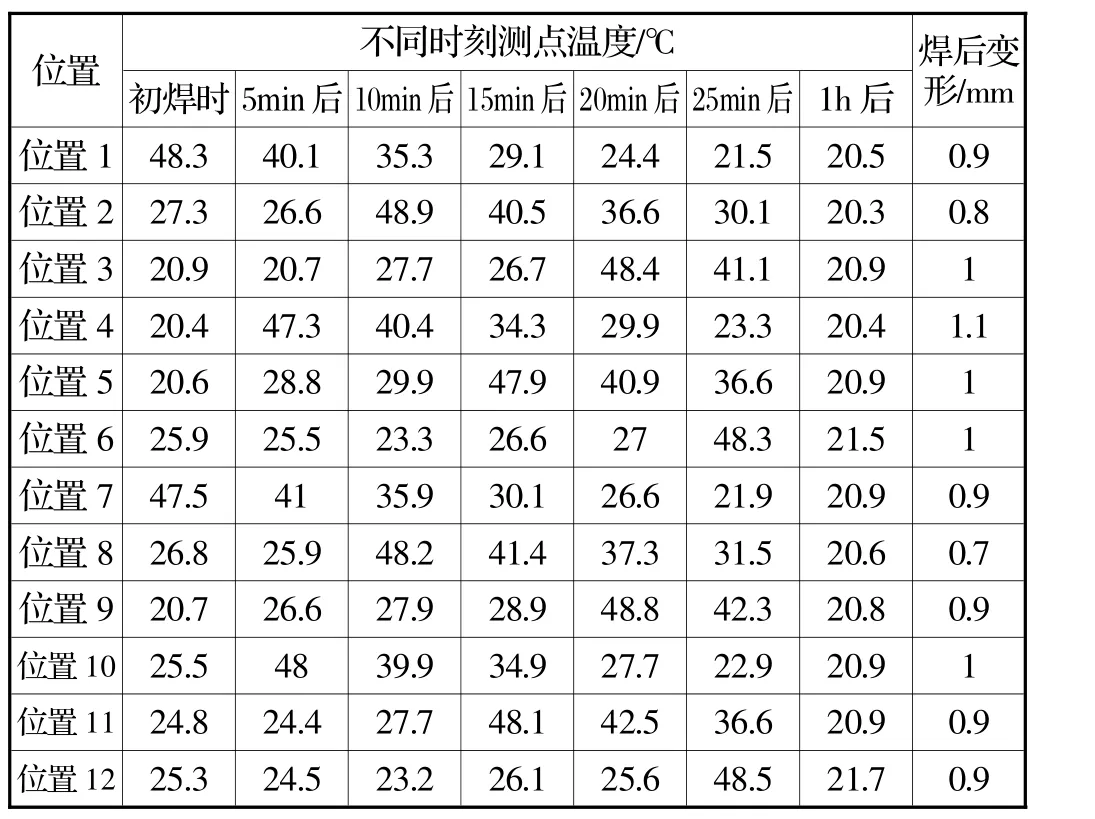

试验采用与设计相同的上下预埋钢板及相应的支座上下座板,以此来完全模拟实际工程中钢支座制作安装时的焊接情况。试验前分别在支座板和预埋钢板上按环形均匀布置温度和变形传感器,在焊接时及焊后1h内连续监测其温度、变形量的变化情况,传感器布设示意图如图3所示,试验过程中温度、变形数据见表1所示。

图3 支座座板及预埋钢板温度、变形传感器布设位置图

表1 不同时刻支座座板及预埋钢板温度、变形数据

根据试验数据分析可知,采用既定焊接工艺的焊接过程中变形量不超过GB50755-2012《钢结构工程施工规范》中规定的最大变形(≦3mm),温升值不超过改性超高分子量聚乙烯减摩板的改性温度[1](255~300℃)。

3 支座安装关键技术

3.1 安装工艺流程

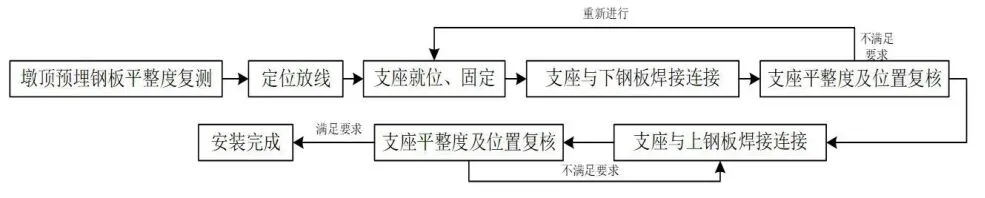

根据设计要求,拟采用上下预埋钢板+焊接固定方式安装,支座安装施工工艺流程图如下图4所示。

图4 支座安装工艺流程图

3.2 测量定位

采用高精度全站仪在墩柱顶测放支座轴线和角点,同时在墩柱顶部设置标高控制点,以方便支座安装过程中的抄平工作。在确定位置及标高时应要考虑温度变形及其他因素产生变形,结合前期试验数据对数值进行相应的修正。

测量仪器精度及测放误差允许值应满足规范要求:轴线偏差为±1.0mm,标高偏差为±2.0mm,全站仪测量精度±1.1mm(工作半径≦100m),水准仪的测量精度±0.1mm[3]。

3.3 埋件定位安装

根据设计要求,钢板在焊接锚筋后锚固于上下垫石混凝土的方式预埋,锚筋采用C25mm钢筋焊接于预埋钢板上,长度800mm,纵、横向间距300mm,为防止焊接过程中钢板受热变形,采用钻孔塞焊的方式进行,必要时辅助以夹具固定。

预埋件用于直接承载上部支座传递反力,承载要求高,对其安装精度和表面平整度要求高,其安装质量直接影响到整个上部结构的受力与安全。考虑单块预埋钢板上锚筋众多(≧25根),焊接工作量大,精度要求高,现场焊接时易受环境因素、加工条件等影响,焊接质量难以保证,故采用工厂先行加工成型后运至现场预埋在浇筑混凝土的方式锚固安装。

为优先保证预埋钢板的安装精度,避免下部结构钢筋与其发生位置冲突,采用先放置预埋件后再安装下部结构钢筋的方法,下部钢筋安装与预埋钢板锚筋冲突时,采用局部调整、局部弯折以及先期折断后期补强的方式综合调整安装。预埋钢板定位时可借助已复核加固的模板引测定位基准点,必要时可搭设辅助脚手架作为预埋件初步测量定位基准。

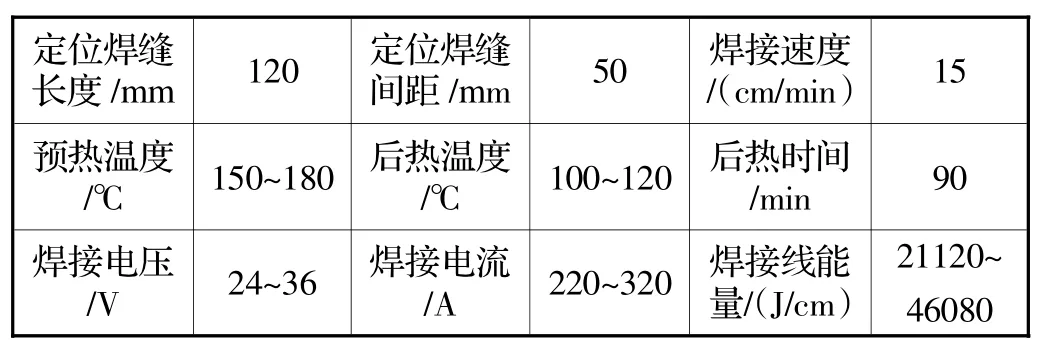

3.4 焊接技术参数选取

焊接前将接口表面污垢清理干净,准备保温棉、防风布,搭设防风棚。构件定位采取多点定位,具体焊接参数见表2所示。

表2 焊接工艺参数表

3.5 支座与预埋钢板焊接

复合曲面摩擦摆式减隔震支座是连接下部结构与上部箱梁的关键部件,为确保其安装后可靠受力和传力,必须严格控制预埋钢板与支座的焊接质量。

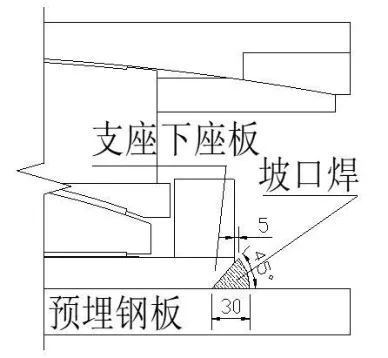

预埋钢板安装完成后进行支座与预埋件的焊接连接,支座底板采用镜面不锈钢板,材质为O6Cr17Ni12Mo2,采用45°坡口。板厚250mm;预埋钢板采用Q235钢,板厚300mm。其焊接接口形式如图5所示。焊接方式采用双人双机对称焊接,焊缝质量等级为Ⅲ级。

图5 预埋钢板与支座焊接连接接口形式示意图

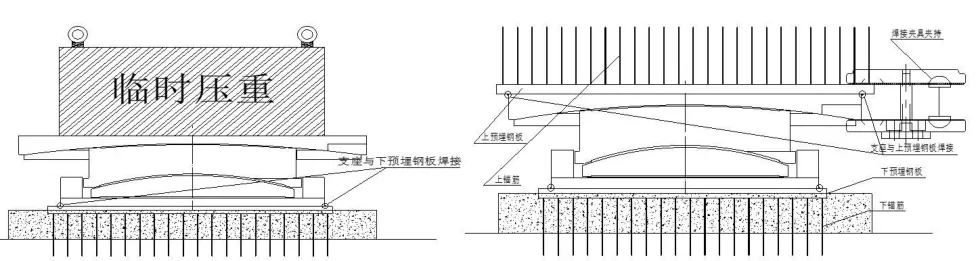

为防止上下预埋钢板施焊过程中变形偏位,分别采用不同的辅助固定方法进行辅助焊接。在下部预埋钢板与支座焊接时采取压重法临时固定:即采用配重块、千斤顶等质量不小于1000kg的重物临时吊放在支座上方压重。重物与支座接触面应平整、光滑,避免损伤支座上表面。待支座下座板与下预埋钢板焊接固定完毕后吊出重物,安装上预埋钢板。由于上预埋钢板含锚筋,不适用于压重法临时固定,拟采用专用夹具临时夹紧的方式,待焊接完毕后拆除(见图6)。

图6 上、下预埋钢板与支座焊接辅助固定示意图

3.6 焊接工艺优化

为使预埋钢板与支座、预埋钢板与锚筋的焊接过程快捷高效,同时保证焊接质量的绝对可靠,针对焊接过程中的关键工序进行了进一步优化。

3.6.1 预埋钢板与锚筋的焊接工艺优化

通常情况下锚筋与预埋板采用单面预设坡口的角焊缝形式连接(见图7a),此焊缝连接形式焊接工程量大,且焊后钢板变形朝一个方向,不利于保证后期预埋板的共平度。同时由于只进行单面焊接,容易造成焊缝根部受力大、应力集中而未焊接一侧连接强度不足的缺陷。经研究,决定将焊缝形式改为双面设坡口的“双耳形”焊缝(见图7b),该焊缝连接形式可减少焊接工作量,且双面焊接变形可相互抵消,对焊后钢板变形量控制有利。同时双面焊有利于保证焊接可靠性,使得锚筋与预埋钢板能平缓过度,降低了应力集中的程度,使得焊缝受力更加合理。

图7 预埋钢板与锚筋的焊缝连接形式示意图

3.6.2 预埋钢板与支座的焊接工艺优化

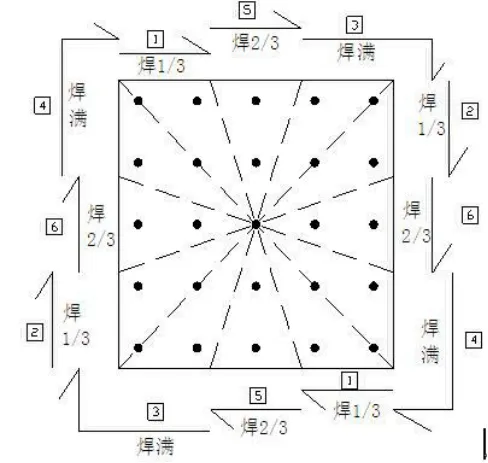

为控制焊接过程中的钢板变形,尽可能使焊接变形降至最低,针对预埋钢板与支座板的焊接分段、焊接方向做了进一步优化,在保证双人双机对称焊接的前提下细化了每次焊接长度及焊接的方向。具体即为:按顺时针方向将整块钢板划分为面积相等的12块,按图8所示顺序划分为6组对称焊接。实践证明,此种优化方式达到了较好的变形控制效果。

图8 预埋钢板与支座的焊接方向及分段形式示意图

3.7 焊接过程质量控制措施

(1)单个支座焊接时要求连续进行,因此在正式开始作业前应合理规划人、材、机等保障措施,尽量避免在高温、雨雪天气作业,不可避免时应提前做好防风防雨准备。

(2)考虑焊缝较长,单个支座焊接周期较长,应尽可能采取措施降低先期施焊部位与后续焊接时的温差,可及时采用石棉等保温材料覆盖保温。

(3)施焊前应清理焊口周围的易燃物,避免发生火灾,为避免焊接时引入杂质,焊接连接部位不应提前涂覆保护层,或在焊接前应打磨干净,焊接完成并检测无误后应及时涂刷保护层,以防焊缝锈蚀[4]。

(4)高空作业施焊时,应做好防风、防雨措施,当环境湿度大于80%时应停止作业,焊接过程中出现的缺陷应及时记录、分析原因,并有专业工程师负责处理。

(5)遇突发情况终止焊接时应采取可靠措施进行焊缝保护,必要时采取持续性保温措施,后期重新接焊时应提前制定专项焊接工艺卡。

4 焊后焊缝质量检测

为保证支座与预埋钢板焊接质量的绝对可靠,焊接完成后按规定对所有焊缝逐个进行检测,其检测缺陷限值应符合相应焊缝等级的规定。本次抗震支座与预埋件的节点为Ⅲ级焊缝,故采用磁粉探伤方式检查[5]。

5 结束语

本文针对摩擦摆式减隔震支座的焊接法安装固定工艺进行了较详细的介绍,针对支座预埋钢板锚固、加工,支座与预埋钢板的焊接连接等关键工序介绍、总结了相应的质量控制措施。重点分析焊接过程中的温度与变形控制工艺,经过在昆明滇缅大道快速路建设项目(一期工程)的实际施工检验,表明上述施工工艺既保证了施工质量,又加快了施工进度,该施工工艺对其他相似工程的施工具有很大的参考价值。