液硫池防腐层失效原因分析及修复措施

吴钰

中国石化中原油田普光分公司

液硫池是硫磺回收装置的重要设施,主要用于接收硫磺回收装置反应产生的液硫,液硫在液硫池内短暂停留并经脱气处理后,经提升泵输送至硫磺成型单元。由于其工作温度达到135~170 ℃,且处于与液硫、H2S、O2及水蒸气等介质直接接触的高腐蚀环境,虽然采取了针对性防腐措施,防腐层失效问题依然频发。通过调研液硫池防腐层的主要失效形式,深入进行原因分析,提出了有针对性的预防措施和修复方法,以期为液硫池的设计和建造提供参考。

1 液硫池结构及防腐工艺

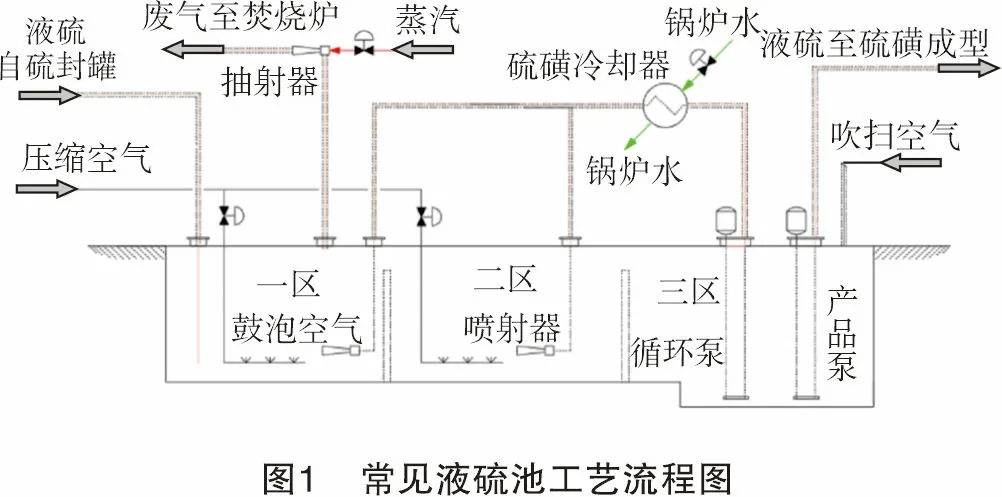

由于液硫的腐蚀性及容易冷却凝固的特点,液硫存储设备必须具备良好的保温性能和耐蚀性能。用地下液硫池的方式进行液硫暂存,既可以利用高度差使液硫自流至池内,又可利用地下土壤良好的保温性能,满足液硫存储的保温需求,降低整体能耗。同时,配合空气鼓泡、循环喷射等简单有效的脱气工艺[1-2],可使液硫中H2S体积分数降至10×10-6以下。液硫池常见工艺流程见图1。

根据实际工况和地理环境的差异,液硫池结构形式有所不同,一般至少包括混凝土结构层、防水层、隔热层、耐酸防腐层4层结构,典型结构如图2所示,常用的防腐形式有玻璃钢衬里、耐酸胶泥涂层、耐酸砖砌筑等,也有采用不锈钢内衬的方式。

玻璃钢衬里将玻璃纤维增强树脂分层涂覆在混凝土或隔热砖壁上,是工业贮池最常见的防腐蚀形式,具有整体性好、造价合理的特点[3]。液硫池的玻璃钢衬里一般采用氟树脂,最高可耐360 ℃高温,具有较强的耐酸碱性能,相关技术指标如表1所列,普光天然气净化厂、中国石化齐鲁石化公司等均采用此种防腐工艺。

表1 氟树脂型玻璃钢内衬技术指标黏度(25 ℃)/(mPa·s)密度/(kg·L-1)剪切强度/MPa干膜使用温度/℃体积电阻率/(Ω·cm)≥1 800 1.2~1.6 ≥7 -30~360≥1 011

耐酸胶泥通常以硅酸钾为黏接剂,无机分子材料为固化剂,硅铝酸盐由耐酸填料多组分组成,具有机械强度高和黏接性能强等特点,其技术指标见表2。元坝天然气净化厂采用了此种防腐工艺。

表2 耐酸胶泥技术指标w(Al2O3)/%w(Fe2O3)/%常温抗压强度/MPa常温抗折强度/MPa耐酸度/%常温下导热系数/(W·m-1·K-1)密度/(g·cm-3)≥20≤2.58396≤0.35≤1.0

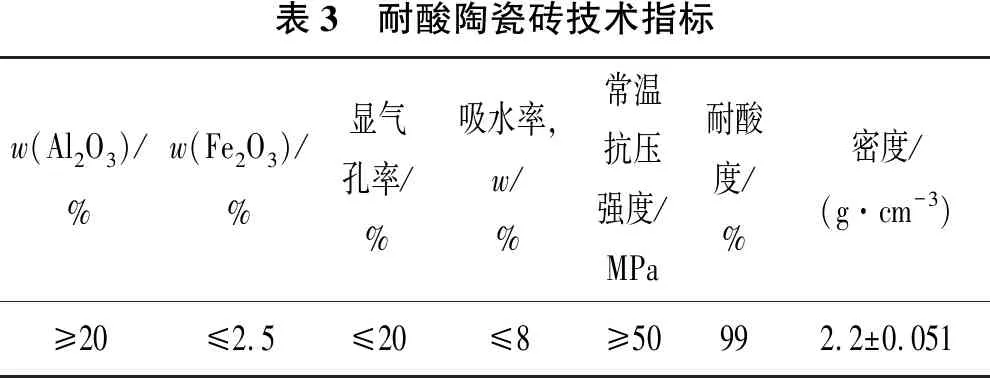

耐酸砖防腐直接采用耐酸陶瓷砖和耐酸胶泥砌筑而成,耐酸瓷砖一般以石英、长石、黏土为主要原料,经高温烧结而成,具有高强度、高致密性、耐磨损的特点,镇海炼化、天津石化、惠州炼油等企业均采用此种防腐工艺,耐酸陶瓷砖技术指标见表3。由于顶部施工的特殊性,采用耐酸胶泥涂层及耐酸砖防腐的贮池,顶部一般采取内衬不锈钢板的防腐形式。

表3 耐酸陶瓷砖技术指标w(Al2O3)/%w(Fe2O3)/%显气孔率/%吸水率,w/%常温抗压强度/MPa耐酸度/%密度/(g·cm-3)≥20≤2.5≤20≤8≥50992.2±0.051

2 主要失效形式及原因分析

2.1 液硫池失效形式

液硫池运行环境恶劣,如果设计不合理或运行维护不当,很可能会产生腐蚀失效问题,主要包括以下几方面。

(1)防腐层开裂、脱落(见图3),多发生在池顶,脱落的防腐层容易堵塞液硫泵,引起泵不上量,严重时导致整个硫磺单元停机;由于池顶无法内砌防腐砖,防腐层脱落后,混凝土结构直接与高温硫蒸气、H2S等接触,很容易出现疏松、脱落等问题,进而导致结构钢筋腐蚀,严重影响液硫池的安全运行。

(2)渗水(见图4),在南方或地下水较丰富的区域,渗水现象比较常见,同样多发生在池顶和池壁与池底交汇处,渗水会加速防腐层及池体结构失效,大量渗水时甚至会导致液硫凝固,最终导致停产。

(3)砖砌体倒塌(见图5),多发生在各区间隔墙,特别是二、三区间隔墙,砖砌体的倒塌导致普通混凝土结构直接与高温液硫等腐蚀介质直接接触,混凝土结构很容易发生强度降低等问题,长此以往,会导致墙体整体坍塌。

2.2 失效原因分析

2.2.1池体渗水原因分析

混凝土结构的施工质量是做好池体防水的关键,混凝土渗水的主要原因包括混凝土配比不科学、施工缝的设置和处理不当、施工中布料与振捣措施不当、养护与拆模施工不规范等[4]。同时,由于长期在高温环境中运行,混凝土内部以毛细管形式存在的水分会逐渐蒸发,导致在其内部形成众多毛细管和收缩裂缝。另一方面,液硫池正常运行温度约150 ℃,通常防水涂料能耐受低于100 ℃的温度。当温度过高时,防水薄膜易发生软化变形。因此,即使在混凝土表面进行了防水处理,如果未采取有效的隔热措施,也会导致防水层失效。根据有关研究显示,单纯采用混凝土层+隔离层+防腐层的墙体结构,混凝土层表面温度能达到120 ℃以上,普通防水材料很容易失效。3层结构池壁温度变化模拟分析示意图见图6[5]。

2.2.2防腐层开裂、脱落原因分析

玻璃钢内衬利用玻璃纤维与高性能树脂材料多层涂敷方式形成,对涂敷施工的要求极高,在高温运行的条件下,施工过程中产生的细小气泡、厚度不均等均会导致开裂问题。长时间在高温液硫及H2S环境下,会导致聚合树脂材料塑性降低,在开停工等过程中,当温度骤升骤降时,容易出现开裂问题,如果纤维和树脂黏结不良,就会由于冷热交替作用发生剥离现象。局部开裂后,气相中的水汽或池体的渗水会被玻璃纤维吸附,进一步导致纤维和树脂的黏结力减弱,影响玻璃钢内衬强度,同时,水分也会促使玻璃纤维中碱金属氧化物溶解,降低纤维强度,进而导致开裂脱落面积逐步扩大。

2.2.3砖砌体倒塌原因分析

隔墙砖砌体倒塌主要有以下原因:

(1)应力变形。主要发生在二、三区隔墙,由于两个区域的液位存在差异,致使墙体两侧受到的压力不一致,三区一侧耐酸砖长期受到向外的推力。液位差也导致此处形成了瀑布流,流体下部产生的旋涡和冲击波会不断拍打墙体,影响砖砌体的稳定性。

(2)渗水的影响。吸水后耐酸砖会发生一定程度的膨胀,同时,长期浸泡在水中的耐酸砖强度会降低,特别是开工过程中,湿润的耐酸砖和干燥的耐酸砖在高温条件下伸缩不一,造成墙体失稳。

(3)气体燃爆的影响。中国石化青岛安工院的研究表明[6],在150 ℃的条件下,H2S气体的爆炸下限会降至2.8%,远低于常温时的4.3%。通过建模分析,仅在一、二区设置空气鼓泡的条件下,鼓泡空气不足或抽吸不畅时,池内H2S含量易超过爆炸下限,特别是在三区,H2S体积分数最高可超过5%(见图7)。在此条件下,若发生硫化亚铁自燃,将引起爆燃,巨大的冲击波对墙体造成严重损坏,某硫磺回收装置就曾因爆燃事故造成液硫池人孔盖板被掀开、内部墙体损坏等问题。

2.2.4混凝土腐蚀脱落原因分析

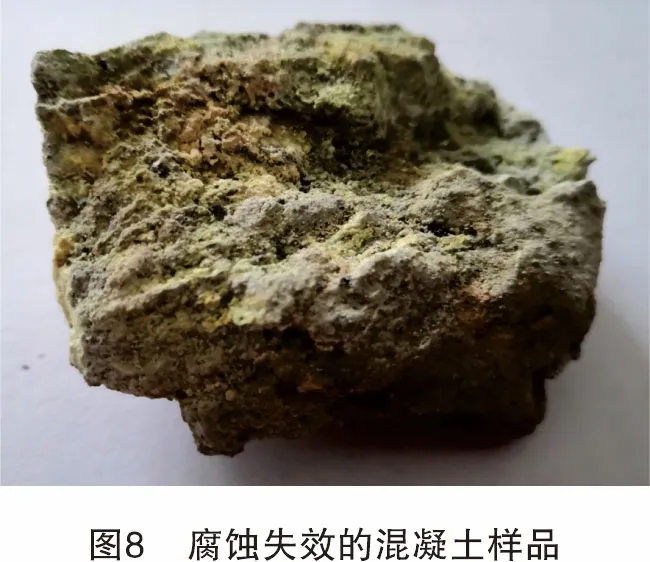

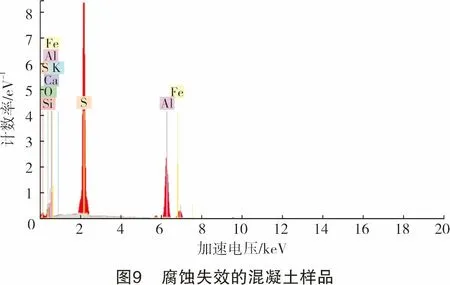

外部耐酸防腐层脱落后,内部混凝土会面临严峻的腐蚀问题,腐蚀失效的混凝土主要表现为疏松、多孔,表面及内部大量硫磺沉积,强度明显降低(见图8)。通过对失效后的样品进行EDS能谱分析,分析结果见图9,显示硫质量分数达到26.53%,氧质量分数为14.88%,分析除混凝土本身成分以外,含大量硫磺及硫酸盐。

由于混凝土内存在一定的孔隙,导致硫蒸气能渗透到混凝土内部。另一方面,混凝土主要化学成分包括CaO、SiO2、Al2O3、Fe2O3、MgO等,能催化Claus类型的化学反应,使H2S、SO2、O2等在混凝土内部结构中反应形成硫单质和水[7],故即使在极其细小的内部孔隙中也会有硫沉积。混凝土内部组分催化产生的主要反应见式(Ⅰ)和式(Ⅱ)。

H2S+1/2O2→1/8S8+H2O

(Ⅰ)

2H2S+SO2→3/8S8+2H2O

(Ⅱ)

类似于Claus催化剂的硫酸盐化,由于氧和水分的存在,混凝土中的氧化物容易发生反应,形成稳定的硫酸盐,金属氧化物的硫酸盐化会削弱混凝土的强度。以CaO为例,在SO2、H2S和O2环境下,缓慢反应生成硫酸钙,硫酸钙与混凝土相比,密度更低,更疏松,硫酸盐化过程中产生的膨胀力会致使混凝土开裂、脱落,膨胀和开裂又会加速腐蚀气体进入混凝土内部,造成恶性循环。混凝土内金属氧化物硫酸盐化的主要反应见式(Ⅲ)和式(Ⅳ)。

CaO+SO2+1/2O2→CaSO4

(Ⅲ)

CaO+H2S+2O2→CaSO4+H2O

(Ⅳ)

由于池顶的防腐施工难度最大,且腐蚀环境最为恶劣,故为腐蚀失效的重灾区。其腐蚀失效过程为:池顶外层受雨水及内部高温周期性侵蚀,出现局部裂缝,特别是顶部工艺接管部位,防水容易失效,导致雨水进入珍珠岩隔热层,长期浸水的珍珠岩板会开裂、变形,与基层黏结部位出现空鼓,保温性能明显下降。保温性能的下降,一方面促使池内高温直接作用于外部普通混凝土和防水涂料,导致防水效果进一步恶化;另一方面容易导致内壁局部温度低于露点温度,露点腐蚀和受热不均引起局部龟裂等问题,致使混凝土直接遭受侵蚀。在温度梯度和浓度梯度的驱使下,硫磺会穿过被侵蚀的混凝土层,抵达隔热层甚至防水层。因此,在受损的池顶外层也会发现硫磺的存在。在硫酸盐化的膨胀力和冷热交替作用下,顶部保护层很快出现空鼓、开裂等问题,内部防腐结构也逐渐崩塌,见图10。

3 预防及修复措施

3.1 预防措施

根据前述分析,提升液硫池防腐性能的关键是防水、保温和施工质量。在防水方面,除增强混凝土的防水性能及使用高温防水涂料外,结构设计更加关键。池顶应稍微高出地面,并留有一定的坡度,避免雨水聚集,必要时可在顶部设置遮雨棚;接管处应整体浇筑防水台,可预留接管口,避免后期技改在顶部开孔。对于南方或地下水较丰富的区域,池底和池壁可采取在混凝土层的基础上采用钢板+隔热砖+防腐层的结构型式。也有一些装置直接采用液硫池储罐加脱气塔的工艺,彻底避免渗水问题。在隔热方面,无论采取何种防腐形式均应设置隔热层,池底和池壁可用轻质隔热砖保温层,池顶可采用耐酸浇筑料整体浇筑,作为上部混凝土的内衬,降低混凝土所受的热应力[8]。在施工质量方面,应严格按照施工工序进行,做好工序间的保养和验收工作。由于玻璃钢衬里和耐酸胶泥涂层对施工要求较高,容易产生空鼓、坠流等局部质量问题,整体防腐工艺更推荐采用耐酸砖砌筑的方式进行防腐。

另外,规范的工艺操作也是保持防腐性能的关键:①控制温度平稳,特别是在开停工过程中,应确保温度不骤升骤降,控制气相温度大于125 ℃,避免露点腐蚀;②规范液硫池投用操作,合理控制废气抽吸和鼓泡气量,防止H2S聚集,必要时可在液硫池各区均增加鼓泡流程,以避免因H2S聚集引发的燃爆风险,同时,也提升了液硫中H2S的脱除效果。

3.2 修复措施

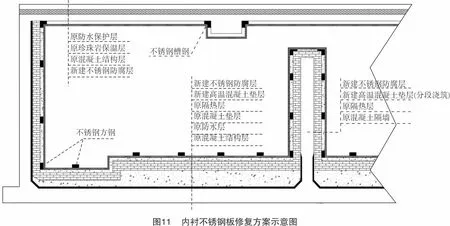

局部防腐层失效时,可彻底铲除松动的防腐层,清理、找平基层后,重新按原工艺进行修复。如出现大面积腐蚀问题,且硫磺已侵入耐酸砖或混凝土层,采用原工艺修复效果一般都不理想,因为侵入深处的硫磺无法完全清理干净,高温熔化后会使新建防腐层很快脱落;另外,池体如出现渗水,从池内堵漏很难达到预期效果。因此,出现大面积防腐层失效及渗水问题,基本只能重建。另一种较为有效的方式是内衬316L不锈钢板,普光天然气净化厂液硫池就曾出现过严重的防腐层失效及渗水问题,影响装置的正常运行,采用其他修复方式均效果不佳,在112系列采用内衬316L不锈钢板的方式进行修复先导试验(如图11所示),同时配套实施增加三区鼓泡流程,整体运行情况良好。

3.2.1修复改造效果

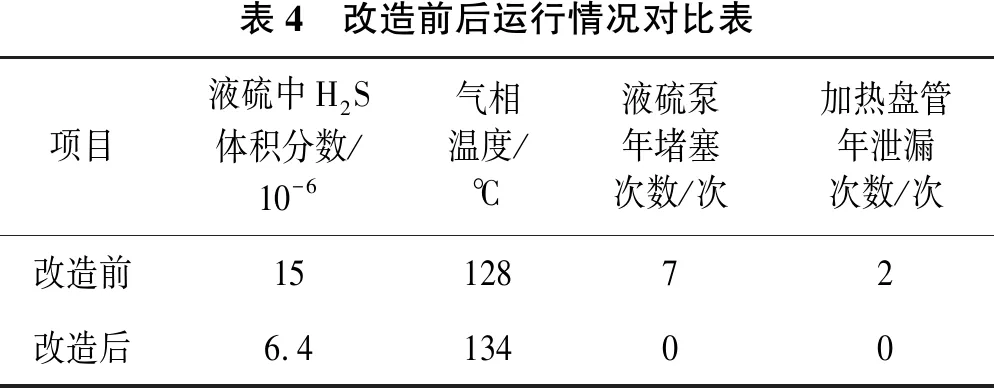

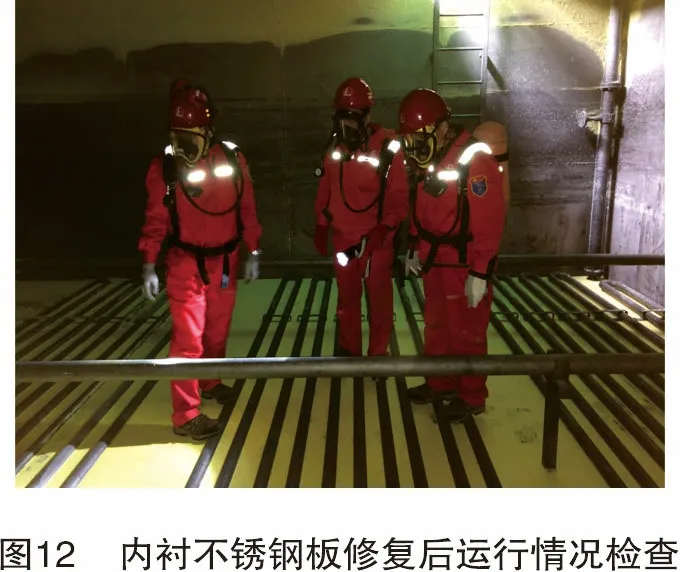

通过对修复改造的液硫池进行为期两年多的跟踪观察,液硫池运行情况明显好转,见表4和图12。

(1)防腐层脱落问题彻底解决,液硫泵堵塞次数由年均7次降至0次。

(2)彻底解决了渗水问题,保温性能得到提升,气相温度提升约6 ℃;加热盘管等腐蚀问题有所缓解,盘管泄漏事件由年均2次降至0次。

(3)液硫品质得到提升,液硫中H2S体积分数由15×10-6降至6.4×10-6。运行两年后开盖检查,发现液硫池内部干净干燥,不锈钢板表面光滑,无腐蚀坑、焊缝开裂等问题,修复效果良好,可为同类装置提供参考。

表4 改造前后运行情况对比表项目液硫中H2S体积分数/10-6气相温度/℃液硫泵年堵塞次数/次加热盘管年泄漏次数/次改造前1512872改造后6.413400

3.2.2内衬不锈钢板修复注意事项

内衬不锈钢板能有效解决涂料与旧基体不易黏结及渗水的问题,在具体实施过程中还需要注意以下几点:①池底残留硫磺必须清理干净,并用耐热混凝土重新找平,确保基础稳固;②在地下水丰富的区域,需做好钢槽固定,避免浮力托起钢槽破坏顶部结构;③需要建立畅通的水汽排放通道,避免渗水汽化导致局部憋压;④内衬钢板需要进行大范围的焊接,应做好焊接工艺控制和焊后处理等工作,避免焊接应力导致的变形;⑤顶部钢板与池顶混凝土可保持一定的间距,利用空气导热性相对较低的特点,增强保温效果,避免池顶钢板的露点腐蚀。

4 结论

(1)引起液硫池防腐层失效的主要原因是渗水、保温效果差、H2S燃爆及施工质量问题,在液硫池设计、建造及使用过程中,应采取相应的预防措施。

(2)气相空间中H2S、SO2和O2等能通过Claus反应及促进金属氧化物硫酸盐化等方式,导致混凝土结构强度降低,必须避免混凝土直接暴露在此环境中。

(3)内衬不锈钢板能彻底解决防腐层损坏和渗水等问题,施工过程中应注意消除水汽、浮力及焊接应力等的影响。