硫磺回收装置停工热氮除硫工艺研究

彭维茂 陈世明 宋磊 王毅 王公浩

1.中国石油西南油气田川东北作业分公司 2.四川大学化学工程学院

硫磺回收是将酸气或过程气中的H2S在高温条件下通过化学反应的方式转化为硫磺的工艺。通常,在燃烧单元控制酸气与空气的配比,使得进入每台反应器的过程气中H2S与SO2的体积比≥2,反应后生成气态单质硫Sx和水,过程气经冷凝冷却后得到液体硫磺。

由硫磺回收工艺可知,反应器床层催化剂孔隙内始终存留有气态硫。同时,装置中还存在少量液态、固态硫磺及硫化亚铁等。当装置需要长期停产(如计划检修)时,需对反应器进行高温除硫及钝化操作。高温除硫可防止停工后硫蒸气在催化剂床层中冷凝固化,堵塞催化剂,影响下次正常开工;钝化操作可消除催化剂床层中生成的硫化亚铁,防止打开反应器时硫化亚铁发生自燃,进而引起积存硫磺的燃烧,损坏催化剂甚至反应器。因此,硫磺回收装置在停工过程中,设备吹扫降温前,需要用多道工序对系统中残余的含硫物质进行清除处理,使得装置停工后设备管道及催化剂床层不积硫,从而确保检修过程的安全和装置开工后催化剂的正常使用。

目前,硫磺回收装置停产过程大多采用燃料气除硫技术[1-2],使用燃料气进行当量燃烧除硫。因为除硫和钝化操作属于非正常生产工况,为了防止尾气处理装置发生SO2穿透,通常采用旁通方式将Claus装置尾气直接切换至尾气灼烧炉,而尾气处理装置处于离线状态,致使尾气烟囱排出的SO2质量浓度波动很大,最高时甚至会超过10 000 mg/m3。

随着我国环保要求的日益严格,近年来,GB 31570-2015《石油炼制工业污染物排放标准》和GB 39728-2020《陆上石油天然气开采工业大气污染物排放标准》相继发布,要求大型天然气净化厂硫磺回收装置排放尾气中SO2质量浓度严格限制在400 mg/m3以内[3-9]。而做好硫磺回收装置停产检修除硫操作,尽可能降低天然气净化厂SO2排放,就成为当前面临的重点工作,对硫磺回收装置停工过程的达标排放带来了挑战。

热氮除硫工艺利用N2不易与硫磺和硫化亚铁等物质发生化学反应的原理进行除硫,在硫磺回收装置除硫和催化剂钝化初期可以保持尾气处理装置继续运行,确保尾气中SO2达标排放,是一种环保的天然气净化装置停产过程。

以下对近年来热氮除硫工艺案例进行了总结与分析,并对未来该工艺的改进方向提出了建议。

1 硫磺回收装置介绍

1.1 Claus硫磺回收工艺

采用Claus硫磺回收工艺所回收的硫磺约占世界硫磺总产量的2/3以上[10],其原料为来自天然气、石油炼厂气及其他工业生产过程的含H2S酸性气体。上述气体进入燃烧炉后,反应温度在900 ℃以上,一部分酸气与空气反应生成SO2,另一部分H2S与生成的SO2发生Claus反应生成硫磺,见式(Ⅰ)和式(Ⅱ)。

H2S+3/2O2SO2+H2O

(Ⅰ)

2H2S+SO23S+2H2O

(Ⅱ)

Claus反应会受到热力学限制,因此,在燃烧炉中只有部分气体会转化为硫磺,出主燃烧炉的高温气流经余热锅炉进入一级硫冷器,过程气中绝大部分硫蒸气被冷凝分离出来,自一级硫冷器出来的过程气经升温后进入一级反应器,气流中的H2S和SO2在催化剂床层上继续反应生成元素硫,出一级反应器的过程气进入二级硫冷器,分离出其中冷凝的液硫。出二级硫冷器的过程气升温后进入二级反应器,气流中的H2S和SO2在催化剂床层上继续进行Claus反应生成元素硫,出二级反应器的过程气进入末级硫冷器,冷却分出液硫后,Claus尾气送至尾气处理装置。工艺流程示意图见图1。

1.2 还原吸收尾气处理工艺

通常,两级Claus反应转化率约95%,因此,Claus尾气中仍含有部分H2S和SO2,无法直接排放到空气中,工厂大多采用氧化吸收法或还原吸收法对尾气进行处理和回收[11],其反应式见式(Ⅲ)~式(Ⅵ)。

SO2+3H2=H2S+2H2O

(Ⅲ)

S8+8H2=8H2S

(Ⅳ)

COS+H2O→H2S+CO2

(Ⅴ)

CS2+2H2O→2H2S+CO2

(Ⅵ)

尾气经加热后,进入含有还原催化剂的尾气加氢反应器,过程气中绝大部分硫化物被转化为H2S。过程气冷却后,进入还原吸收尾气处理装置的脱硫吸收塔,H2S气体被贫胺液吸收,从吸收塔塔顶出来的排放气进入焚烧炉燃烧达标排放,从塔底出来的富胺液泵送至溶液再生塔处理后循环使用。工艺流程示意图见图2。

2 停工过程除硫技术

硫磺回收装置在停工时系统中仍会残留较多的工艺气体H2S、SO2和硫磺,因此,需要对其进行吹扫除硫操作。其主要作用为:①防止装置在冷却过程中系统内的硫磺堵塞设备和催化剂;②尽可能除去催化剂孔隙内吸附的硫磺,以恢复催化剂活性;③在装置停工过程中,设备或容器很容易受到H2S的腐蚀,生成由FeS、FeS2、Fe2S3等几种硫铁化合物组成的混合物,部分硫化铁常温下就能与空气中的O2接触并迅速发生反应,释放出大量热量,具有很高的自燃倾向性[12]。同时,为了防止设备中的硫化亚铁自燃,需要将设备中的硫化亚铁钝化。

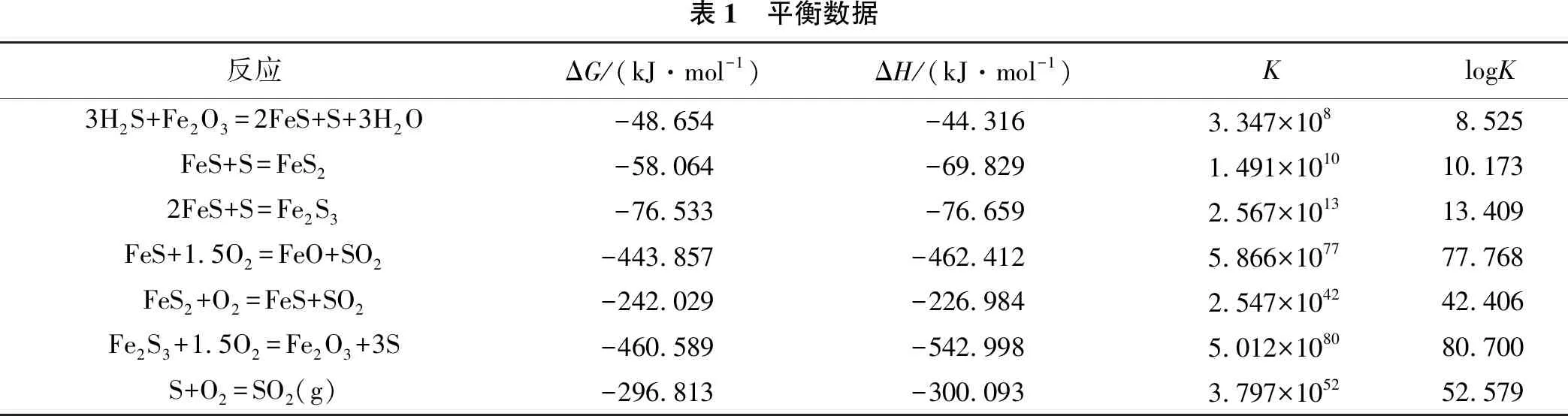

通过热力学软件HSC Chemistry 6.0计算了反应的平衡数据(见表1),由表1可知,铁制容器硫化生成的FeS、FeS2、Fe2S3等几种硫铁化合物在热力学上ΔG均小于0,为自发反应,表明在硫磺回收装置中会生成硫铁化合物。硫铁化合物及硫磺与O2的反应同样也是ΔG<0的反应,且放热非常严重,每1 mol反应会放出几百kJ的热量,表明硫铁化物容易自燃。因此,在钝化的过程中要严格控制O2含量和钝化速度,防止因反应放热过快导致床层温升过高,从而损坏Claus催化剂。

目前,硫磺回收装置传统的停产除硫工艺为燃料气除硫法,近年来发展出来的绿色停工工艺还有碱吸收停工法、酸性气体完全燃烧吹扫法和热氮除硫工艺等。其中,热氮除硫工艺由于其较好的环保效益和易控的操作条件,具有广泛的应用前景。

2.1 燃料气除硫技术

目前,炼化企业的硫磺回收及尾气处理过程主要以Claus+还原吸收工艺为主,在停工过程中常常采用传统的燃料气除硫技术,该工艺首先将硫磺回收装置的物料切换为燃料气,燃料气与空气当量燃烧,产生的热量维持硫磺回收装置的热量平衡。同时,利用高温烟气对整个系统中残存的液体硫磺和催化剂吸收的硫磺进行吹扫,最终硫磺将以气态形式随吹扫气带出,将液体硫磺吹扫到低点作为产品回收。回收完系统中残存的硫磺后,需要调节空气流量,缓慢提高过程气中O2含量,逐步提高空气流量和烟气中O2含量,逐步氧化系统中残余的硫化亚铁,防止设备开启检修过程中出现硫化亚铁自燃。在燃料气除硫期间,Claus尾气跨线直接去焚烧炉,虽然除硫时间相对较短,但由于系统内残余的硫、硫化亚铁与O2发生反应,生成的大量SO2直接排放至烟囱,会明显超过排放标准。同时,由于燃料气组分复杂,容易出现数据分析滞后的现象,导致空气配比无法及时随燃料气组分更改,引起积炭、过氧等问题,出现催化剂污染和过热的现象,从而降低催化剂活性,缩短催化剂的使用寿命。

表1 平衡数据反应ΔG/(kJ·mol-1)ΔH/(kJ·mol-1)KlogK3H2S+Fe2O3=2FeS+S+3H2O-48.654-44.3163.347×1088.525FeS+S=FeS2-58.064-69.8291.491×101010.1732FeS+S=Fe2S3-76.533-76.6592.567×101313.409FeS+1.5O2=FeO+SO2-443.857-462.4125.866×107777.768FeS2+O2=FeS+SO2-242.029-226.9842.547×104242.406Fe2S3+1.5O2=Fe2O3+3S-460.589-542.9985.012×108080.700S+O2=SO2(g)-296.813-300.0933.797×105252.579

2.2 热氮除硫技术

热氮除硫技术利用N2不与硫磺和硫化亚铁等物质发生化学反应的原理进行除硫,在除硫和钝化初期,系统中O2含量很低,故不会生成过多的SO2,尾气处理装置可以继续运行,过程气中的硫蒸气和SO2可以得到正常转化和回收,烟气中SO2可实现达标排放。钝化后期会大幅提升O2含量,此时需将尾气处理装置设为旁通,但由于前期大量硫铁化合物已经被O2消耗掉,在钝化后期只会产生少量SO2,其排放质量浓度降至较低水平,可直接进入焚烧炉焚烧后排放。因此,热氮除硫技术是一种环保的硫磺回收装置停产除硫工艺[13]。

表2对比了热氮除硫和燃料气除硫工艺的区别。由表2可以看出,热氮除硫相对于燃料气除硫最主要的优势是可以大幅减少SO2的排放量,同时,还可以回收部分H2S,且工艺可控度高,不会造成积炭或系统温升过高的问题。但是由于热氮除硫需要对系统进行较为精准的控制,且尾气处理单元仍在工作,要控制钝化阶段的气体流量和SO2生成速率,防止超过加氢反应器的负荷,造成SO2穿透,因此,相应的停工时间会延长。而且,由于热氮除硫工艺用到大量热N2,能耗和原料成本会有所增加。整体而言,在当前环保要求越来越严格的背景下,热氮除硫技术提供了一种较为环保的硫磺回收装置停工除硫工艺选择方案。

表2 热氮除硫与燃料气除硫工艺比较工艺名称工艺气体除硫工艺钝化阶段是否跨过尾气处理单元SO2排放情况对催化剂的影响采用介质停工时长燃料气除硫燃料气与空气燃料气与空气当量,利用烟气除硫增加进炉空气量,富氧燃烧后进行钝化是严重污染(SO2质量浓度最高可达10 g/m3)可能积碳或系统温度过高,使催化剂失活燃料气较短~112 h热氮除硫氮气、空气热N2除硫在热N2中通入空气进行钝化否达标(SO2质量浓度<400 mg/m3)不会积碳;可能会影响加氢反应器燃料气、N2;可回收部分H2S较长~140 h

3 热氮除硫工艺分析

热氮除硫工艺过程一般可以分为3个阶段,分别为除硫阶段、微氧钝化阶段和大量氧钝化阶段。为达到热氮除硫工艺的要求,一般需要对硫磺回收装置及尾气处理系统进行技术改造。在一级反应器前的再热器上分别增加1条N2管线和1条工厂风管线,同时,在两条管线上各增加1台流量计,便于准确控制吹扫气量。三级硫冷凝器出口管线上增加1条直接去急冷塔的管线,跨过加氢单元,以免钝化后期含氧过程气进入加氢反应器床层,对加氢催化剂造成不可逆的影响。

表3统计了近年来一些公司热氮除硫工艺的基本情况[13-17]。由表3可知,在钝化过程中,除个别装置短时间出现过排放烟气中SO2质量浓度超过400 mg/m3的情况外,各装置在停工期间排放烟气中SO2质量浓度基本上均能达到<400 mg/m3的规定,有些甚至能控制在100 mg/m3以内。N2消耗量和装置规模及除硫的N2流量均有一定的关系。所有装置均采取了逐步升高O2含量的方法进行钝化,停工时间基本控制在1周以内,表明热氮除硫工艺在环保方面具有较大的优势。

表3 近年来热氮除硫工艺案例公司装置规模/(104 t·a-1)N2流量①/(m3·h-1)烟气中SO2质量浓度/(mg·m-3)停工时间/h氮气消耗量①/m3钝化O2体积分数/%中国石油广西石化公司6600~1 750< 275150224 4262.0~6.0中国石化齐鲁分公司研究院208 000~9 50020~3831681 152 0000.6~10.0神华宁煤集团煤制油分公司净化合成厂10 000720.5~10.0中国石化海南炼油化工有限公司9.51 000~2 500<197120195 0000.5~10.0中国石化达州天然气净化有限公司209 00077~4981321 500 0000.3~10.0 注:①0 ℃,101.325 kPa下。

3.1 除硫阶段

在吹扫过程中,除液态硫磺会被吹进液硫罐外,部分硫磺还会被气体夹带走,以确保催化装置中硫磺液相流动死区的液态硫磺得到有效脱除。为了考查硫磺在气相中的体积分数,采用Aspen Plus软件计算了不同温度下的硫磺饱和蒸气压。如图3所示,在220 ℃下,硫磺的饱和蒸气压为620 Pa,气体中硫磺体积分数约0.6%。在240 ℃下,硫磺的饱和蒸气压为1 246 Pa,吹扫时气相中会有1.2%的硫磺蒸气。在N2除硫阶段,温度一般在200 ℃以上,可以保证硫磺的流动性和除硫的高效性,但为了在保证Claus催化剂正常工作的同时防止催化床层过热,N2温度不能过高。

除硫阶段流程示意图如图4所示,该工段在一级再热器前使用N2持续对Claus系统进行除硫操作,吹扫过程气进入加氢单元,其中硫蒸气、SO2被还原为H2S和水,经急冷塔冷却后,进入尾气吸收塔脱除部分H2S气体,最后进入尾气焚烧炉。胺液经尾气处理装置再生塔再生后循环使用,再生酸气进入其他正常生产制硫系统。该工段主要根据装置规模、硫残余量等确定吹入N2的温度、流量,根据末级硫冷器的SO2、H2S含量判断除硫的程度,监控急冷塔塔顶H2体积分数、急冷水pH值等参数。在除硫后期,保证SO2和H2S基本被吹走后,可以适当提高装置温度,增加除硫速率,但要保证硫冷器的正常工作。

3.2 微氧钝化

除硫阶段结束后,加入一定量的工厂风将装置进行钝化,如图5所示。逐步提升O2体积分数,但通常应低于2%,重点监控Claus系统的压力和温度,防止液硫凝固堵塞系统和设备,损坏催化剂。采用气体检测管每小时取样分析过程气中SO2和H2S体积分数,根据检测结果对工厂风的量进行调整。在此过程中,还应监控急冷塔塔顶H2体积分数(1.5%~4%)和急冷水pH值(6.5~9),如出现催化剂床层飞温、急冷塔塔顶H2体积分数过低、急冷水pH值异常、排放烟气中SO2质量浓度超标等非正常工况,应立即减少或切断工厂风。

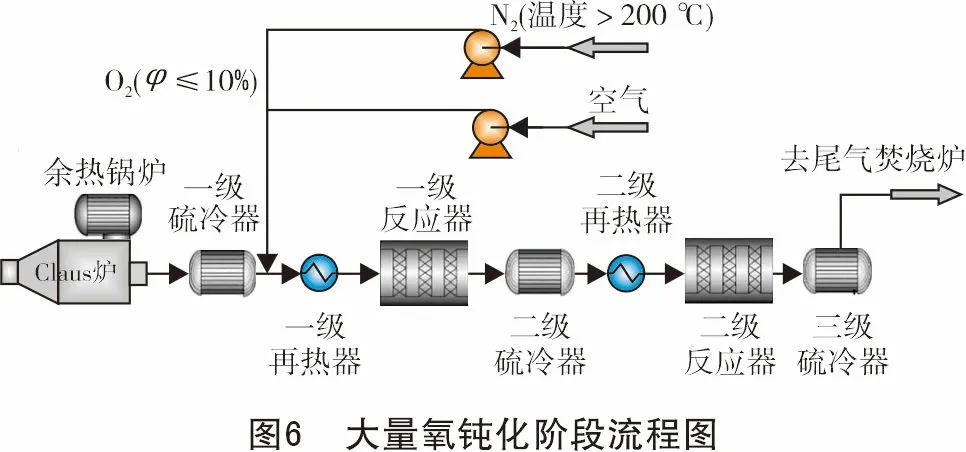

3.3 大量氧钝化

在微氧钝化结束后,将尾气处理装置切出系统,硫磺回收系统尾气从末级硫冷器直接到焚烧炉,系统通入大量O2进行钝化,控制SO2排放质量浓度小于400 mg/m3。由于前期微氧钝化已将绝大部分活性硫铁化合物氧化,在大量氧钝化阶段只产生少量SO2。如图6所示,检测末级硫冷凝器出口过程气中SO2、H2S体积分数和排放烟气中SO2质量浓度。根据排放烟气中SO2质量浓度,逐步提升工厂风量,每个梯度稳定一定时间,最终当O2体积分数升至约10%时,对Claus系统进行吹扫钝化作业。如催化剂床层飞温或排放烟气中SO2质量浓度超标,立即降低或切断工厂风。

4 结语

我国日益严格的环保法规对硫磺回收装置的尾气达标排放提出了挑战,针对硫磺回收装置的停工过程,热氮除硫由于其环保性、操作简单、可控性高等特点,在越来越多的石化企业得到了应用。但热氮除硫也存在N2原料成本高、加热N2的能耗成本高等问题。

停工过程对N2需求量很大,当N2量不足或系统无热源时,可以考虑将少量的燃料气当量燃烧辅助热氮除硫,提供加热的能源,少量CH4完全燃烧即可实现大量N2加热至200 ℃,这样可以减少换热器和蒸汽的费用,尤其是在初始微氧钝化的过程中,可以适当保持O2含量过量,燃烧后的烟气会被N2稀释,将O2体积分数控制在1%以下。此外,当工厂N2资源量较少时,可以考虑将除硫N2循环使用,减少N2的费用。