梅钢1780热轧产线精轧机架间设备改造实践

王华锋

(宝武装备智能科技有限公司南京分公司,江苏 南京 210039)

0 前言

梅钢1780热轧产线精轧机组由Danieli设计,2012年投入使用,整条轧线配置了三座加热炉、粗轧机组2架,1架2辊可逆轧机,1架4辊可逆轧机,轧制道次灵活,可根据实际生产需要设定1+5、3+3、0+5、1+7等道次进行轧制,精轧机组为1架立辊轧机加7架4辊水平轧机组成,两台地下卷取机。主要生产成品厚度规格为1.2~19 mm、宽度为900~1630 mm、屈服强度≤700 MPa、抗拉强度≤900 MPa的高强复相钢、高强冷成型用钢、冷轧用钢(含热轧酸洗用钢)、耐大气腐蚀用钢、普通结构钢以及超低碳钢等产品。

最近几年宝钢股份梅钢基地热轧产品大纲进行了大幅度的调整,由传统的普碳钢生产基地调整为硅钢、工具钢、石油钢管用钢等高附加值钢材生产基地,导致梅钢热轧1780产线在生产运行过程中,出现了设备老化加剧,设备部件更换频次增加,特别是精轧机架间设备结构紧凑,结构上存在的一些不合理导致设备部件更换时间长、更换作业人员多。本文针对精轧机架间设备(底部框架、导卫高度调节装置、入口导卫、出口导卫、活套装置)在带钢轧制过程中,出现基础振动大、结构强度低、部分销轴磨损加剧、部分螺栓易断裂的问题,导致了热轧1780产线检修模型周期时常需要提前,检修时长也需要延长,针对上述问题提出了整体性优化改造方案,设备改造完成后解决了精轧机组生产过程中故障多、维护难等问题,保证机组的稳定、连续生产。

1 故障及原因分析

机架间设备是精轧机组重要的组成部分,由底部框架、导卫高度调节装置、入口导卫、出口导卫、活套装置以及机架间多种管路组成。原精轧机架间设备为多层组合式结构设计,底部框架是整个机架间设备的基础,承载着入口侧导板、出口下导卫、活套装置等设备重量及生产过程中的载荷,以入口导卫为例,经过理论计算和现场实际测得F1-4最大承受300 kN的力,F5-7最大承载250 kN。

1.1 底部框架

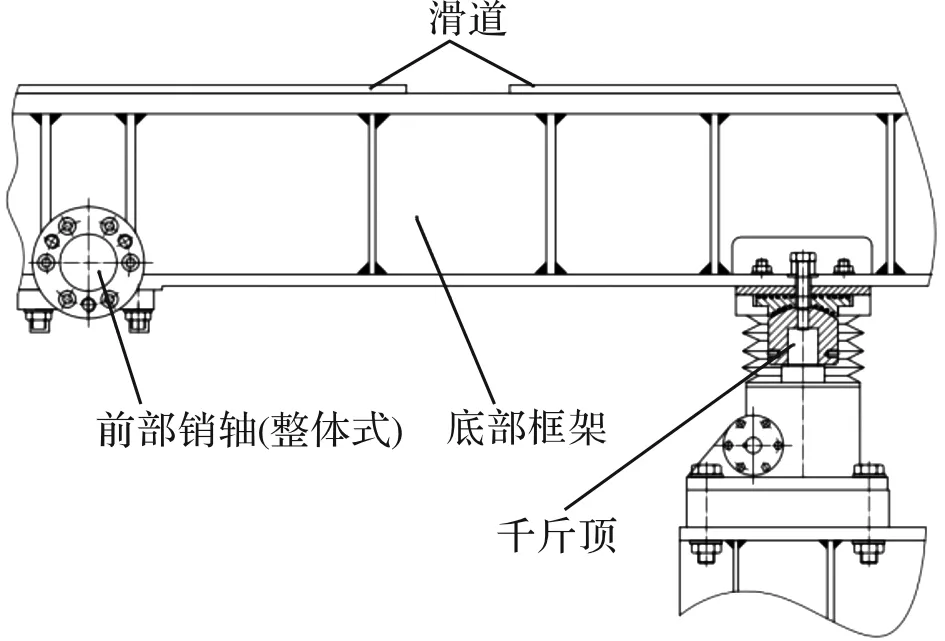

原设计底部框架为箱型焊接结构,如图1所示,前端固定采用销轴和铜套结构安装在轧机牌坊上,后端采用同步轴和千斤顶结构,因底部框架上方承载了中部框架、入口侧导板等大量设备的重量,在轧制过程中,所有工作负荷和冲击载荷,均传递到千斤顶和前端销轴上。

图1 改造前底部框架及高度调节装置

原结构在千斤顶调整过程中存在过约束的情况,从而恶化受力状况,极易导致前端销轴变形及铜套磨损和后端千斤顶螺栓断裂等设备异常。

1.2 中部框架

原设计入口侧导板本体为分体结构件,分上下两层,下层是钢结构焊接件,固定在底部框架和同步轴上方;上层为铸造件,侧导板的开度由两侧的油缸和同步轴控制,油缸与侧导板的连接靠销轴和油缸耳轴的关节轴承连接,由于轧制过程中负载大,同步轴连接螺栓易断裂等,导致侧导板开口度达不到工艺要求,另外销轴使用一段时间后,中间易磨损,形成两端轴径大中间轴径小的台阶结构,拆卸难度极大。其次侧导板上层滑动靠两层间的滑道控制,滑道衬板在运行过程中因润滑不到位、带钢的拉力等,容易形成倒八字喇叭口,进一步劣化了侧导板开度精度控制,如图2所示。

图2 改造前入口侧导板

中部框架是移进/移出框架,与底部框架间通过导向机构连接,该导向机构强度较弱,常出现导向机构过度磨损、衬板开裂、衬板固定螺栓剪断等故障。

上部框架为入口侧导板的开度调整部分,侧导板与开度油缸叉头销轴为关节轴承装配,易出现连接间隙,造成侧导板的开度控制精度超标,精度为对中和开度±5 mm,严重时更换后第二天精度就出现超差,带钢边部与侧导板的接触出现异常,衬板表面结瘤严重,导致带钢出现异物压入,还存在难以拆卸等问题。

1.3 出口导卫

出口导卫的结构是旋转部位多,连接部位易出现间隙,造成切水板位置精度发生变化,影响了切水的效果,更为严重的是存在带钢头部扣头能进入辊子和水切之间,破坏出口下导卫装置,需要停机24 h以上处理。活套装置固定在底部框架上,因底部框架的震动会传递到活套装置上,造成活套工作不稳定,位置精度无法保证,导致频繁发生废钢生产事故。据统计机架间设备2012年~2019年间已出现影响生产的异常120多次,导卫平均每年因异常需更换1~2次,且更换活套框架、侧导板、导卫本体都需要几十小时至数天时间,对生产组织和检修安排带来很大影响。

原设计出口导卫分为上下分体结构,上导卫运动机构设计为四连杆结构,结构复杂,稳定性不够,造成出口上导卫切水装置与轧辊贴合度不够,影响上工作辊切水效果。另外运动执行机构靠油缸动作调整,油缸与四连杆的装配靠销轴连接,因销轴的磨损,在拆装过程中,因四连杆均为自由体,无固定端,拆装销轴时无支点可利用,销轴不易拆除,如图3a所示。出口下导卫,如图3b所示,原设计固定在底部框架上,影响出口下导卫整体稳定性。再次下水切装置的控制由油缸和转轴调节,因转轴转动部位采用自润滑铜套结构,未设置干油润滑点,因受轧制过程中板坯扣头影响,冲击载荷较大,转轴磨损严重且不易维护,因结构设计原因,如拆转轴销轴,需整体拆装下导卫,磨损后造成下水切装置与下工作辊贴合度不够,影响下工作辊切水效果。

图3 改造前出口导卫

1.4 活套装置

原有活套装置固定在活套中部框架上,活套中部框架固定在原设计底部框架上,,活套的检测装置依靠安装在活套辊轴承座下方的压力传感器,因轧钢时底部框架的剧烈震动会传递到活套装置上,压力传感器信号检测误差较大,造成活套工作不稳定,同时由于底部框架强度低,架体开裂,活套两侧位置精度无法保证,造成带钢跑偏等诸多问题,严重影响了生产节奏,如图4所示。

图4 原设计活套装置

2 设备改造

2.1 底部框架及高度调节装置

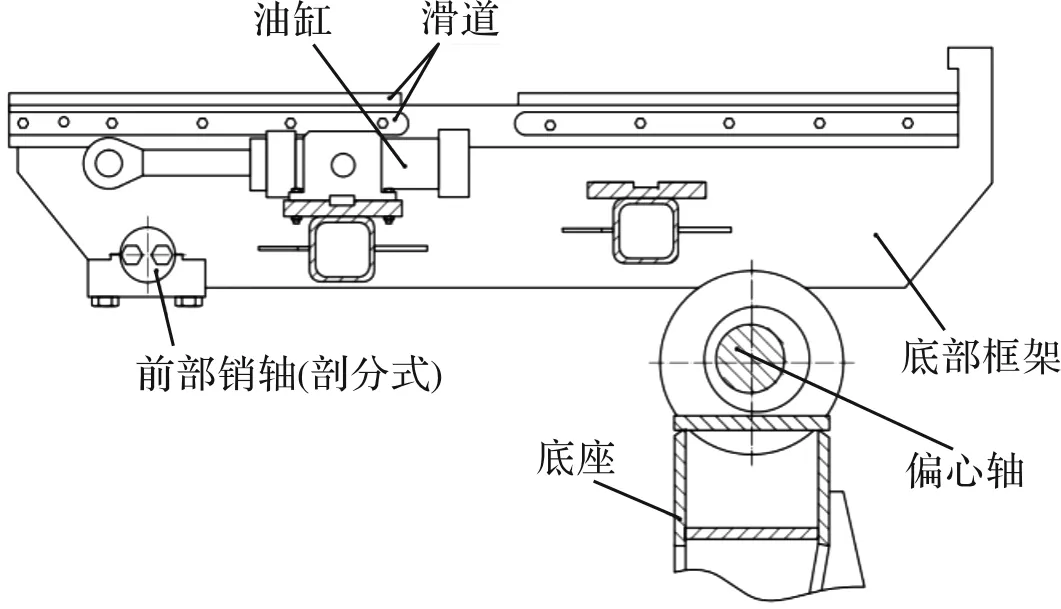

结合现场实际情况,现将底部框架采用厚板拼焊结构,形成整体,增强底部框架自身的强度,另外改变前端两侧支撑销采用小间隙安装,后端采用偏心式高度调整装置,偏心轴承座固定在牌坊横梁上,增加底部框架的稳定性。由此可见,托轮式的结构可释放水平方向的约束,大大改善了设备的使用工况,如图5所示。同时,将活套装置从框架上移除,将其独立安装至轧机牌坊上,从而减少了框架的冲击负荷。

图5 改造后底部框架及高度调节

改造设计中,充分利用结构空间,将原设计中的销轴进行优化设计,销轴的直径从φ150 mm增加到φ180 mm,提高了其抗剪能力和抗弯能力,从而改善了轴的使用寿命,见表1。

表1 改造前后轴的抗剪及抗弯能力对比

式中,τ为剪切强度;F为设备所受载荷;W为抗弯截面系数;d为销轴直径。

2.2 入口侧导板及中部框架

现有入口侧导板本体采用上下一体铸造件,开度导向采用T型结构,开度调节液压缸固定在中部框架上方,受力传递到中部框架上,开度调节油缸与侧导板的连接,采用销轴和连接螺栓结构。具有多方面的优势,一是侧导板本体为整体铸造件增强了侧导板整体的刚度。二是开度导向为T型结构,有效延长了衬板的使用寿命。三是油缸耳座和销轴的固定方式的改变,减轻了现场拆装难度,如图6所示。

图6 改造后入口侧导板

对改造后的主要受力件进行了有限元计算。本次分析采用SOLIDWORKS软件进行三维建模,利用其simulation模块进行网格划分及有限元分析,调整优化后的方案满足生产工艺要求。计算结果如图7、图8所示。

图7 改造后入口侧导板对中装置有限元分析

图8 改造后入口侧导板横梁有限元分析

2.3 出口导卫

改造后的出口上导卫上下水切装置设计在一个整体框架内,增强了整个导卫的刚度,整个框架的移进移出依靠固定在底部框架上的出口导卫平移油缸控制,换辊时移出,生产时移进。上切水装置为整体板式结构,悬挂在整体框架上,上下调节依靠配重和气缸控制切水效果。下切水装置同样设计为整体板式结构,定位靠两侧销轴固定,在导卫整体移进时自由贴合到工作辊上,确保了水切板和工作辊的重合度,如图9所示。

图9 改造后出口导卫

2.4 活套装置

改造后的活套结构形式参照了梅钢1422产线精轧活套,改变活套固定方式,将活套架体和油缸基座安装在轧机牌坊上,增加了活套装置整体强度,提高了运行精度和稳定性。另外活套位置检测采用编码器+辅缸(位移传感器)的结构形式,采用了双保险的检测原理,编码器和辅缸互为热备,一旦编码器有故障,辅缸立即投用,较好的将位置信号实时保障,确保了活套的功能投入和精度保持,如图10所示。

图10 改造后活套装置

3 改造效果

通过对机架间的底部框架及高度调节装置、入口侧导板及中部框架、出口导卫及活套装置等设备进行改造后,经现场生产数据显示,设备的刚度、强度、稳定性和可维护性有了明显的改善。

(1)明显减少因机架间设备不稳的原因造成的异物压入现象。

(2)导卫框架变形,侧导板对中、平行度等异常,由每月3次故障降至每季度1次以下。

(3)活套精度超标次数由每月2次以上降至每季度1次以下。

(4)因活套和导卫框架造成的非计划停机时间由每年约15 h降低至4 h以内。

(5)优化了设备的安装方式,节约了30%的新设备安装时间,对部分更换件的拆卸、安装方法进行了优化,节约了20%的精轧区域设备更换时间。

4 结束语

本次改造针对Danieli设计结构的缺陷和维护难点逐一进行了论证,同时提出适应性的设备结构改进,通过改进之后实际效果验证,能够消除原设计中的缺陷,提升了设备的功能精度,减低了维护难度,保证了产线的稳定生产。