Al/PTFE 活性破片高速碰撞双层间隔铝靶数值模拟

李 阳,陈 闯,易智涛

(沈阳理工大学 装备工程学院,辽宁 沈阳 110159)

进入21 世纪以来,随着世界各军事强国的武器装备不断更新换代,装甲防护能力大幅提升,迫切需要发展高效毁伤的武器弹药。Al/PTFE 活性破片在与目标碰撞时,会因压力升高达到其反应阈值,从而发生反应产生化学能和热,对目标造成进一步毁伤。相比于普通破片,活性破片的杀伤半径是其2 倍,潜在的毁伤威力可达其5 倍。国内外学者针对活性弹丸高速碰撞单层靶开展了大量研究,然而,对双层靶的研究还较为缺乏。Liu S B 等[1]开展了反应材料填充弹丸(RMFP)在1100m/s 的碰撞速度下对多层间隔靶板的毁伤效应试验,发现毁伤效应与前钢板的厚度密切相关,建立了反应材料初始填充长度与前板厚度及板后毁伤效应的理论模型。黎勤[2]分析了活性破片作用双层靶板的力学行为,建立了迎弹靶贯穿及后效靶侵爆行为的力学分析模型,研究了弹靶参数和着靶条件对弹靶作用力学行为的影响,运用Powder Burn 材料模型描述爆燃反应能较好地实现活性破片碰靶毁伤效应分析。肖艳文等[3]利用弹道枪加载PTFE/Al/W 活性破片正碰撞双层间隔铝靶,结果表明破片主要通过侵彻作用对前靶造成冲塞破坏,并通过剩余侵彻体的动能侵彻和爆炸联合作用,对后靶造成更为严重的毁伤,表现为隆起及裂纹等结构性破坏;引入裂纹扩展理论,分析了活性破片对后靶动能侵彻和爆炸毁伤联合作用下,碰撞速度和靶厚对后靶毁伤面积的影响规律,从机理上揭示了后靶隆起、裂纹扩展行为和毁伤模式。本研究采用SPH 算法仿真分析双层靶板间距对毁伤效应的影响,得到双层靶板间距对后靶孔径及着靶速度的影响规律,为活性破片在弹药战斗部上的推广应用提供参考。

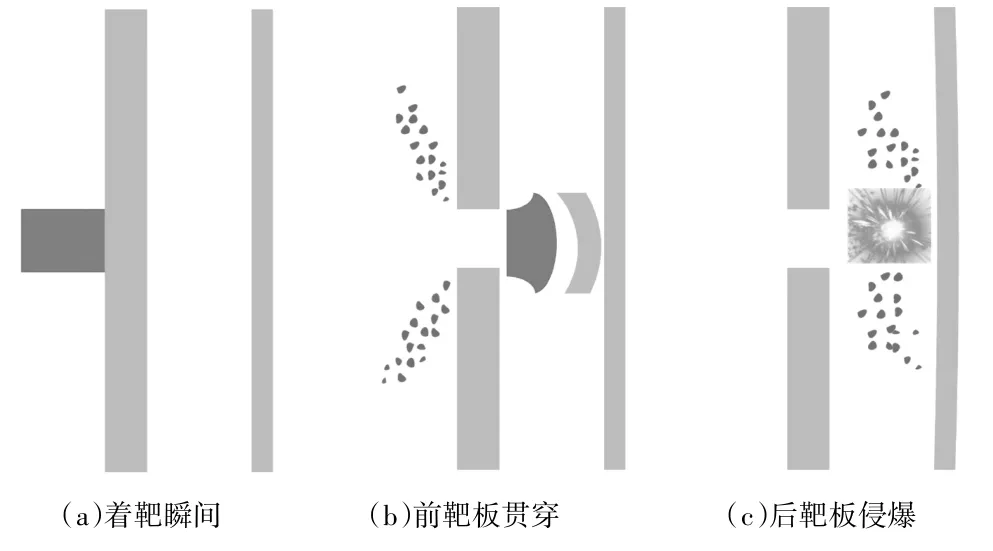

1 Al/PTFE 活性破片高速碰撞双层间隔铝靶作用过程分析

1.1 前靶板贯穿行为

当活性破片以一定的速度碰撞前靶板时,在接触面上会产生较大的剪应力和剪应变,弹丸的动能转换为内能产生热量。由于碰撞的时间极短,产生的热量堆积,使得靶板的温度升高,导致靶板的剪切强度降低,破片开始挤进靶板。活性破片在碰撞中经冲击波加载后,又经稀疏波卸载,弹丸与靶板接触的部分发生破碎,部分碎片沿横向飞散。随着破片不断的侵彻,在破片速度方向上的靶材逐渐被弹丸剪断,破片的破坏模式表现为冲塞,并伴随碎片飞散。

1.2 后靶板侵爆行为

活性破片贯穿前弹靶后,一部分变为碎片云,剩下的部分依旧为侵彻体。剩余的侵彻体自身具有一定的质量和速度,依靠自身动能侵彻后靶板;碎片云因弹丸形成热点而发生爆燃反应,侵彻体和碎片云共同对后靶板作用。活性破片贯穿前靶板后,带着一部分靶材一起运动,最后作用于后靶板。靶材、剩余侵彻体、碎片云先后碰撞后靶板,靶材对后靶板的毁伤不明显,仅造成后靶板弹性形变,对后靶板的毁伤主要依靠剩余侵彻体和碎片云。剩余侵彻体贯穿后靶板时被激活,发生剧烈的爆燃反应;同时,碎片云的爆燃反应增强了对后靶板的毁伤,使得活性破片对后靶板的毁伤效应增强。图1 为活性破片高速碰撞双层间隔靶作用原理示意图。

图1 活性破片高速碰撞双层间隔靶作用原理

2 数值模拟

采用Autodyn 有限元软件对Al/PTFE 活性破片碰撞双层间隔铝靶的过程进行二维数值模拟,弹靶均采用Johnson-Cook 强度模型,该模型主要用于金属材料在高温、高应变率、大应变环境下的强度极限以及失效过程,包括塑性应变、应变率、压力和温度对材料强度的影响。其本构方程为:

式中:A1、A2、A3、n、m为材料常数;εp为等效塑性应变;为相对塑性应变率;ε0=1.0。

其中无量纲温度TH由室温Troom和熔化温度Tmelt按下式确定

选择Shock 状态方程,用于描述材料冲击波速度D、波后质点速度up的关系。

式中:s为与材料相关的常数。

选取SPH 算法进行仿真。SPH 算法以差值理论为基础,核函数对场变量在一点值的估计为核心,从而把偏微分形式的控制方程转化为积分方程。该算法将整个域场的材料分解为一系列具有质量、速度和能量的粒子,每个粒子有其特征,通过一个核函数的积分进行核函数估值,从而求得整个场中不同时刻不同位置的各种动力学参量。该算法不需要划分网格,且逻辑比较简单。图2 为SPH 算法流程。

图2 SPH 算法流程

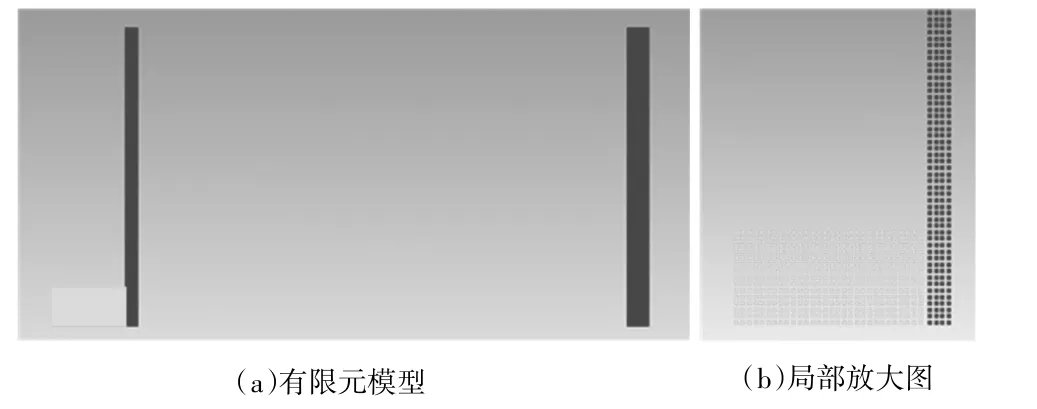

圆柱形的活性弹丸尺寸为Φ15.5 mm × 15.5 mm,靶板的尺寸为120 mm × 120 mm,前靶板的厚度为2 mm,后靶板的厚度为4 mm。图3 为仿真模型,(a)为有限元模型,(b)为局部放大图。靶板间距h代表目标内部的几何尺寸,通过改变双层间隔靶板的间距模拟不同的目标。破片的初始撞击速度为314 m/s。

图3 仿真模型

3 仿真结果及分析

分别仿真靶板间距h为60、80、100、120、140 和160 mm 的双层靶被活性破片贯穿后,靶板间距对后靶板孔径的影响,不同靶板间距下后靶板穿孔形貌如图4 所示。

图4 不同靶板间距下后靶板穿孔形貌

后靶板孔径随靶板间距的变化如图5 所示。

图5 后靶板孔径随靶板间距的变化

靶板间距为120 mm 时,活性弹丸贯穿后靶板的孔径最大。80~ 120 mm 孔径逐渐增大,120~ 160 mm孔径逐渐减小。弹丸贯穿前靶板时会断裂成两个部分,前面部分速度较快,后面部分较慢。

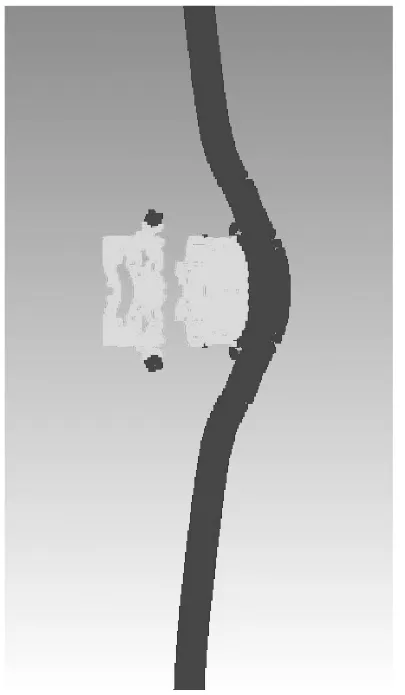

活性破片在贯穿前靶板后,碰撞后靶板的速度大意味着其动能越大,毁伤效应越大。活性弹丸贯穿前靶板后会裂成两个部分,在此讨论弹丸前部分碰撞后靶板的速度和后部分碰撞前部的速度。图6 为靶板间距与后靶板速度的关系。弹丸前部分的着靶速度随着靶板间距的增加而减少,而后部分的剩余速度先是递减,120 mm 的靶板间距达到最小,随后递增。图7 为靶板间距140 mm 时破片撞击后靶示意图。

图6 靶板间距与后靶板速度的关系

图7 靶板间距140 mm 时破片撞击后靶

4 实验验证

为了验证数值模拟的有效性,采用一级轻气炮加载Al/PTFE 破片,实验装置主要由一级轻气炮、双层铝靶、激光测速仪和高速摄像机组成。利用激光测速仪测量破片速度,高速摄像机记录破片的作用过程。图8 为实验照片。从图可以看出活性弹丸贯穿了前靶板,形成了瓣裂穿孔,其尺寸为23.86 mm × 18.01 mm;弹丸未贯穿后靶板但是在后靶板上有明显的烧蚀现象,表明活性弹丸在碰撞后靶板时发生了爆燃反应。仿真与实验结果吻合较好,验证了仿真的可靠性。

图8 实验照片

5 结语

采用Autodyn-2D 非线性动力学软件对Al/PTFE活性破片高速碰撞双层间隔靶进行数值模拟,在相同靶板厚度下,靶板间距为120 mm 时,活性弹丸贯穿后靶板的孔径最大。80~120 mm 孔径逐渐增大,120~160 mm 孔径逐渐减小。弹丸前部分的着靶速度随着靶板间距的增加而减少,而后部分的剩余速度先递减,120 mm 的靶板间距达到最小,随后递增。