约束条件对薄板激光冲击表面完整性的影响

杨恒基,杨文杰,张兴权,张国涛,方进秀,裴善报

(1.特种重载机器人安徽省重点实验室,安徽 马鞍山 243032;2.安徽工业大学机械工程学院,安徽 马鞍山 243032)

1 引 言

零件的失效大多始于表面,零件表面的加工质量关系到零件的耐磨性、疲劳强度、抗蚀性等,特别是零件表面微观形貌、显微硬度、残余应力等对表面质量的影响尤为明显[1-2]。为了保证零件的使用性能和延长其使用寿命,通常采用磨削、抛光等工艺减小其表面粗糙度,或通过热处理、滚压和机械喷丸等手段改善零件的应力状态。激光冲击强化是一种先进的表面改性技术,它是利用激光诱导的应力波改善零件表面性能,提高材料的强度、硬度、耐磨性等力学性能,延长材料的疲劳寿命[3]。

由于应力波强度的衰减与其在材料传播的距离有关,零件厚度的不同、零件约束条件的不同,应力波与材料相互作用的效果也不同。近年来,国内外学者对激光冲击强化技术开展了大量的研究。Mao等[4]研究发现激光冲击可以引起织构弱化和晶粒细化效应,改善镁合金薄板材的室温拉伸成形性能。姜银方等[5]使用激光冲击强化处理不同典型结构,研究了各结构疲劳寿命的差异。昝垚旭等[6]研究了激光冲击对Ti834合金圆片试样显微组织和性能的影响,研究发现增加激光的冲击次数,有助于提高材料的机械性能。以上研究对了解激光冲击强化具有重要意义。在实际加工时,由于板材的形状大小不一样、厚度也有差别,在激光冲击强化时,零件固定的方式也不相同,主要有两种不同的边界约束方式进行固定,一种为板材两端夹持,另一种通过夹具将底部固定在刚性工作台上。目前,已有的激光冲击强化的文献主要集中在激光参数对冲击强化效果的影响[7-8],然而,约束条件对板材表面完整性的影响却鲜有报道。

304不锈钢是一种综合性能良好的抗腐蚀材料,被广泛用于制作薄壁的容器和管件[9]。本文以1 mm的304不锈钢薄板为研究对象,研究了激光冲击薄板时,约束条件对板材表面形貌、显微硬度、微观组织的影响,通过数值模拟和实验研究了不同厚度板材的残余应力分布情况,运用应力波理论解释了约束条件对残余应力场的影响机理,为薄板材料的激光冲击强化提供参考。

2 实验与数值模拟

2.1 实 验

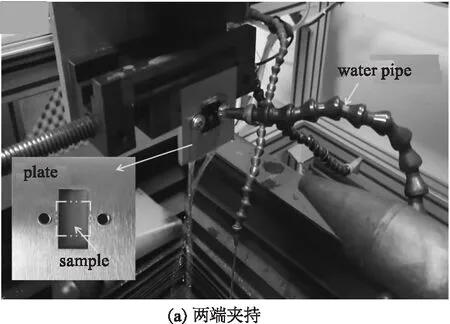

使用线切割对304不锈钢板进行切割,随后使用金相砂纸对试样的切边及表面依次进行打磨处理,酒精冲洗后冷风吹干,试样厚度为1 mm,长宽尺寸为20 mm×20 mm。在试样表面贴上厚度为100 μm的黑胶带作为吸收层,采用流水作为约束层,水层厚度稳定在1~2 mm。实验开展过程如图1所示,试样两侧通过螺栓固定在垫板上。第一组垫板上设置有矩形槽,槽宽为16 mm,试样处于两端夹持、底部悬空状态,第二组试样底部与垫板完全贴合。实验时采用的激光能量为6 J,波长为1064 nm,光斑直径为3 mm,激光器半峰全宽为15~20 ns。

使用Rtec型三维形貌仪分别测量冲击后试样的表面形貌,然后使用X-350A型X射线应力测定仪对两种约束方式下板材光斑直径方向的残余应力进行测量,测试方法采用倾斜固定Ψ法,定峰方式为交相关法,Cr靶kα射线特征辐射,X光管高压22 kV,电流6 mA,计数时间为1 s,准直管直径为1 mm。用线切割截取两组试样纵截面,切割面与夹持端平行,切割位置贴近冲击区域边缘,避免切割时的热影响,镶嵌后打磨至冲击区域截面进行抛光。采用HMV-2T型显微维氏硬度计分别测量激光冲击区域和未冲击区域沿深度方向的显微硬度,载荷200 g,加载时间为15 s,同一深度方向测量多次取平均值。通过光学显微镜观察试样截面的微观组织,选用王水腐蚀,腐蚀时间10~15 s。

2.2 有限元模型

由于应力波作用的时间较短,难以用常规实验方法进行检测和观察,采用有限元技术可以很好对应力波的传播过程进行研究,因此借助ABAQUS开展仿真过程[10]。通过ABAQUS/Explicit模块模拟应力波的传播过程,然后导入ABAQUS/Standard模块进行回弹分析得到稳定的残余应力场。模型厚度分别设置为0.5 mm、1 mm、2 mm和3 mm,长宽尺寸为20 mm×20 mm。分别设置模型的约束条件为两侧棱边全约束和底部全约束。由于模型结果对网格密度非常敏感,较细的网格有助于获得准确的结果,然而会增加计算的成本。因此,将激光冲击区域附近表面单元设置为0.1 mm,其他区域为0.14 mm,厚度方向单元设置为0.1 mm。图2为1 mm板材的三维有限元模型,模型中单元数目为256000,单元类型为C3D8R。

2.3 压力加载

有限元模拟时,采用光斑直径为3 mm,激光波长为1064 nm。根据R.Fabbro等[11]提出的峰值压力估算公式:

(1)

(2)

式中,P代表峰值压力;α为内能转化热能部分的系数,通常取0.1~0.3[12];Z是约束层和基体材料的折合声阻抗;Z1和Z2分别代表水和304不锈钢的声阻抗,其中水约束层的声阻抗为0.165×106g/cm2·s,304不锈钢的声阻抗为4.6×106g/cm2·s[3];I0为激光的功率密度,计算得峰值压力约为3.4 GPa。

2.4 材料本构模型

采用Johnson-Cook(JC)模型作为材料的本构模型,由于吸收层的存在屏蔽了激光辐照产生的热影响,同时采用流水作为约束层可以带走大量的热。因此,在采用JC模型时,可以忽略温度参数的影响,其关系式可以简化为:

(3)

表1 304不锈钢JC模型参数[14]

3 实验结果分析

3.1 表面形貌

激光冲击后试样表面形貌如图3所示。从图3(a)可以看到,激光冲击后试样表面产生了圆形凹坑。这是由于激光诱导产生的高压冲击波超过了材料的动态屈服极限,使材料表面发生了塑性变形。由于吸收层的保护作用,板材表面并未产生烧蚀现象,而黑胶带吸收层上产生了圆形烧蚀痕。图3(b)和图3(c)分别为两端夹持和底部全约束条件下,激光冲击后试样表面的三维形貌,由图可知,边界约束条件对薄板材激光冲击后的三维形貌产生了较大影响。两端夹持试样表面凹坑深度约为38 μm,凹坑四周产生了翘曲变形,而底部全约束试样凹坑深度约为14 μm,凹坑深度明显减小,凹坑四周平整。这是由于不锈钢的厚度薄,中间得不到支撑的板材刚度差,激光冲击时,不仅受冲的区域表面发生塑性变形,而且冲击区域四周的板材也发生了整体的微变形。而对于底面全约束的板材,底部有较好的刚度,板材难以发生整体变形,在激光冲击波作用下,变形区域主要集中在冲击区域。因此,对于变形量要求较小薄部件的激光冲击强化,优先选用底部有约束的加工方式,有助于减小板材的塑性变形,保证冲击强化的质量。

3.2 显微硬度

图4为深度方向显微硬度测定结果。从图4中可以看出,材料激光冲击后,在距离表面300 μm的范围内,试样深度方向显微硬度提升较为明显,从强化前的210 HV提升至235 HV,塑性变形区域主要集中在表层。这是因为激光诱导的应力波的强度随着传播距离的增加逐渐减小,距离加载的表面的距离越远,应力波的强度就越弱,应力波与材料相互作用的程度就越弱,材料的硬度增加值不明显。因此,随着深度的增加,硬度值逐渐减小。同时,从图4中还可以看出,两种约束条件下,试样深度方向显微硬度的差别并不明显,底部全约束试样表层的显微硬度略高于两端夹持试样。

图4 深度方向显微硬度分布

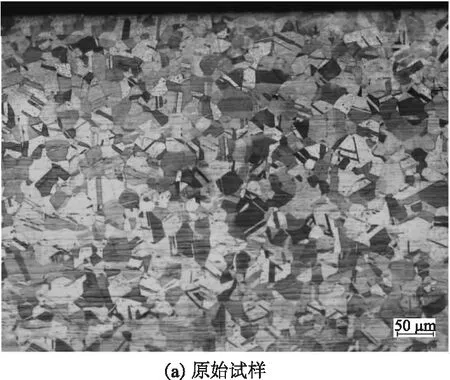

3.3 微观组织

通过光学显微镜进一步观察试样截面的微观组织。图5(a)为304奥氏体不锈钢的原始组织,图5(b)为底部全约束试样激光冲击后的微观组织,从图中可以看到,激光冲击后试样表层的微观组织发生了改变。将两种约束方式下,试样冲击区域表层放大500倍进一步进行观察,如图5(c)和图5(d)所示。从图中可以看到,试样表层产生了细小的孪晶,这是由于304不锈钢的堆垛层错能较低,激光冲击作用下其变形方式以孪生为主[15],并且底部全约束试样微观组织的改变更加明显。由此可知,激光冲击后试样表层发生了较大的塑性变形,产生了细小的孪晶,高密度的形变孪晶使材料的显微硬度得到提升。

图5 试样截面微观组织

4 模拟结果与讨论

4.1 不同厚度板材表面残余应力

通过X射线应力测定仪对1 mm试样表面的残余应力值进行测量,起始点为光斑中心,测量点间距为0.5 mm,将测量结果与ABAQUS模拟的结果进行对比,如图6所示。模拟得到底部全约束试样光斑中心处的应力值为-183.6 MPa,测量值为-208.6 MPa,测量值比模拟值偏大,这是由于板材表面存在初始压应力。整体来看,测量结果分布在模拟的曲线两侧,模拟结果与测量结果较为一致,从而验证了模型的有效性。

图6 残余应力模拟与测量结果

通过ABAQUS进一步分析,得到不同厚度板材冲击区域表面的残余应力分布曲线,如图7所示。由图7(a)可知,在两端夹持条件下,0.5 mm板材表面产生了较大的残余拉应力场,1 mm板材光斑中心处产生了残余拉应力,表现出明显的残余应力洞现象。在底部全约束条件下,0.5 mm板材表面的残余应力值产生了较大的波动,这是由于表面稀疏波的汇聚作用以及反射的应力波对残余应力场产生了较大影响。

图7 板材表面残余应力分布曲线

对比两种不同的约束方式,当板材厚度小于2 mm 时,底部全约束状态下的残余应力场效果明显优于两端夹持状态。由图7(b)可知,随着板材厚度的增加,两种约束方式下板材表面的残余应力场变化趋势基本相同,这是由于板材厚度增加后,应力波的传播距离增加,其能量不断衰减,约束条件对板材表面残余应力场的影响逐渐减弱。

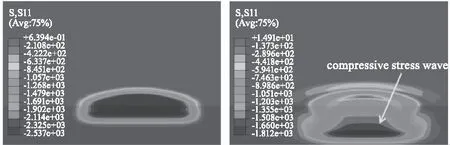

4.2 约束条件对残余应力场的影响

通过观察两种约束条件下不同时刻的应力波动态云图,进一步研究约束条件对残余应力场的影响机理。当板材两端夹持时,其应力波传播过程如图8所示,图中板材厚度为1 mm。由图8可知,初始纵向应力波为压缩波,应力波沿着厚度方向传播,最大动态压应力值随着传播距离的增加不断减小。247 ns时,压缩应力波到达板材背面后,被反射为相反性质的拉伸波,其最大拉应力为667.4 MPa。反射的应力波不断向板材冲击面传播,继续被反射为相反性质的应力波,应力波在靶材内部不断重复上述过程,直至完全衰减。

(a)t=89 ns (b)t=188 ns

当板材底部全约束时,其应力波传播过程如图9所示。由图9可知,在初始纵向应力波未抵达板材的背面前,两种约束条件下,应力波的传播状态和应力值完全相同。247 ns时,最大压应力值由两端夹持状态时的1128 MPa上升至3394 MPa。这是由于边界约束条件改变后,反射波的性质发生了改变。应力波从介质A向介质B传播时,两种介质的声阻抗共同决定了应力波在界面间反射时的振幅和振动方向,其质点速度满足以下关系:

(4)

式中,UPR代表反射波的粒子速度;UPI代表入射波的粒子速度;ρ和D分别代表着材料密度和应力波波速[16]。当ρADA<ρBDB时,反射波与入射波符号相同,反之则符号相反。当板材底部全约束时,相当于其声阻抗非常大,反射波方向与入射波的方向相同[17]。因此底部全约束时,第一次反射的应力波从两端夹持时的拉伸波转变为压缩波。反射的压缩波不断向受冲击表面传播,482 ns时,从上表面反射的应力波为拉伸波,与两端夹持时完全相反。由此可知,在不同的约束条件下应力波的反射情况明显不同,在板材厚度较薄的情况下,反射波的强度较强,该影响不能忽略。

(a)t=89 ns (b)t=188 ns

5 结 论

以1 mm的304不锈钢薄板为研究对象,研究了激光冲击薄板时,约束条件对薄板表面完整性的影响,并进一步研究了不同厚度板材的残余应力分布情况以及约束条件对残余应力场的影响机理,得到以下结论:

(1)峰值压力为3.4 GPa时,激光冲击使试样表面发生了塑性变形,底部全约束试样表面凹坑深度约为14 μm,远小于两端夹持时的深度。

(2)两种边界约束条件下,试样深度方向显微硬度的区别并不明显,激光冲击使试样表层均产生了细小的孪晶,高密度的形变孪晶使材料的显微硬度得到提升。

(3)板材厚度小于2 mm时,两端夹持条件下,冲击区域表面容易产生残余拉应力,底部全约束时板材表面的残余应力场效果明显优于两端夹持状态,随着板材厚度的增加,约束条件的影响会逐渐减弱。

(4)两种边界约束条件下,应力波的反射情况明显不同,应力波的性质发生了改变,反射的拉伸波或压缩波影响了薄板表面的残余应力场。