气田采出水处理工艺优化及装置改进

徐 东,马连伟,李 楠,常 霞,李秋阳,王刘伟,齐 锐

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

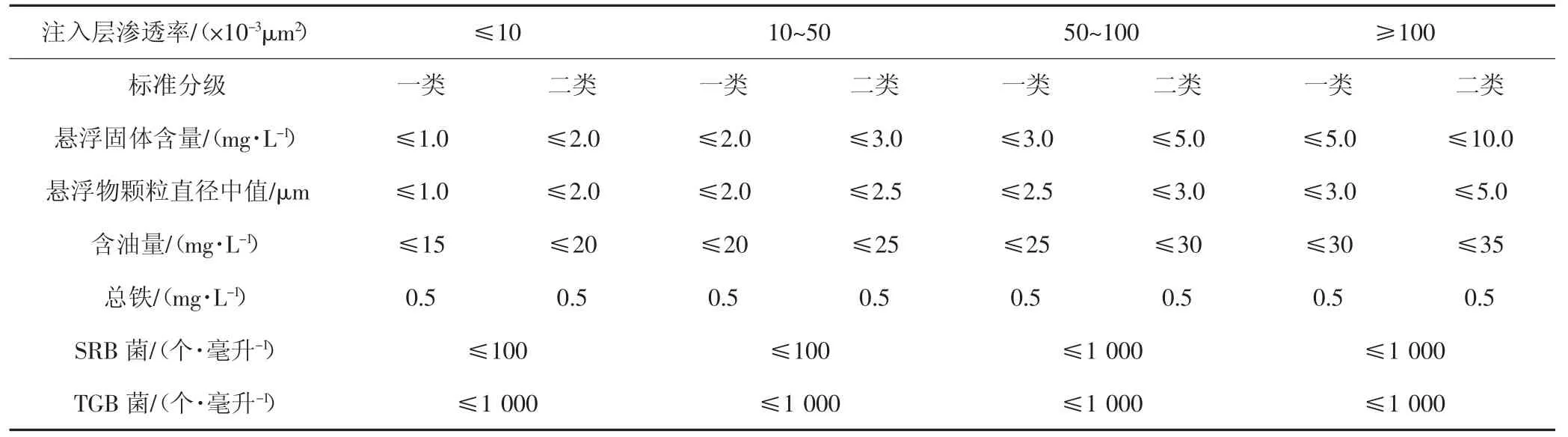

1 气田采出水处理现状

子米气田采出水经过预处理装置预处理后再进入甲醇再生装置进行甲醇回收,甲醇气田采出水预处理后水质控制指标既要满足甲醇再生装置的进水要求,又要符合气田采出水回注指标,这样回收甲醇后的气田采出水不再处理直接回注地层。目前子米气田采出水经过采出水处理装置处理后,检测回注采出水水质见表1、表2。

表1 回注采出水指标

表2 子米气田回注采出水水质化验结果

通过表1、表2 数据可知,处理后的采出水效果不佳。主要体现在处理后采出水油分、机杂含量较高。针对这一问题,通过工艺装置运行情况分析以及处理原理进行分析寻求解决问题方法[1-3]。

2 气田采出水处理工艺运行分析

2.1 气田采出水预处理工艺

气田采出水采取“除油-粗滤-精滤”的处理工艺对含醇气田采出水进行预处理。采出水罐车从各集气站运来的含醇气田采出水,储存在处理厂内的卸车池,经液下泵提升至两座采出水沉降罐(100 m3)进行初步除油,再由采出水转水泵进入压力式斜管除油器去除油和悬浮物,出水加入预处理药剂(碱、絮凝剂和氧化剂),通过管式混合器充分混合后进入反应罐让采出水和药剂充分反应,再加压进行粗、精两级过滤净化后进入甲醇再生单元的甲醇富液罐。

2.1.1 采出水除油处理工艺 自各集气站运来的含醇气田采出水储存在处理厂内的卸车池,经污泥自吸泵提升至立式除油罐进行初步除油,储存在地埋污油罐中。高效斜管除油器一同将除去的油储存在地埋污油罐中。

2.1.2 采出水除油除机杂技术 采出水中油分存在的形式有以下五种:

(1)悬浮油:油品粒径大于100 μm,以连续相浮于水面。

(2)分散油:油品粒径在15~100 μm,主要以大小不等的油滴分散悬浮在水中,一般静置一段时间会聚集上浮成浮油。

(3)乳化油:油在水中呈乳化状态,油滴粒径小于15 μm,体系较稳定。

(4)溶解油:油溶解在水中,一般为5~15 mg/L。

(5)油湿固体:油黏浮在颗粒表面上。

目前,污水处理比较先进的一种技术是MSBR工艺,其是连续流序批反应工艺的改良版。这种方式处理过后的污水能达到GB 18918—2002《城镇污水处理厂污染物排放标准》的要求,MSBR工艺能够有效除去水体中的氮、磷等,但是其效果受到某些因素的影响。

国内外现在普遍采用的除油技术有重力分离技术,气浮分离技术,膜分离技术,强吸分离技术,离心分离技术。通过对子米气田采出水中的油分进行检测,主要以乳化油和溶解油的形式存在,采出水处理除油工艺采用重力分离技术,通过油水密度差,混凝,沉降,聚结除去采出水中的油分和机杂。

2.2 采出水处理中存在的问题

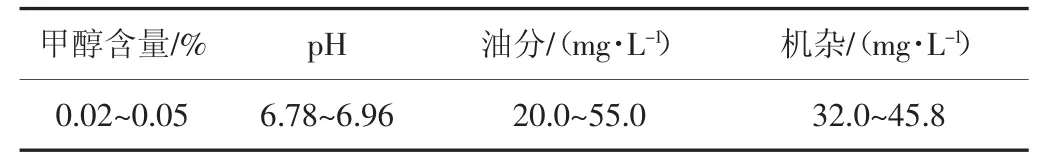

气田采出水预处理单元主要对气田采出水进行除油,除机杂,使得油分和机杂达标,满足甲醇再生单元采出水处理水质要求,处理效果见表3。

表3 气田采出水预处理后采出水水质结果

从表3 可以看出,处理后的总铁和pH 达标,油分和机杂超标。根据设计要求预处理后采出水中油分含量≤30 mg/L,机杂≤10 mg/L。

2.3 采出水处理工艺技术原因分析

2.3.1 子米气田水质影响 子米气田采出水具有以下特点:(1)矿化度较高,一般在(2.0~9.7)×104mg/L;(2)Ca2+、Mg2+、Fe2+等高价金属阳离子含量很高,一般Ca2+含量在3 000~10 000 mg/L、Mg2+含量在100~1 000 mg/L、Fe2+含量在200~700 mg/L;(3)水中HCO3-含量较高,HCO3-含量一般在900~1 200 mg/L,属于CaCl2水型。

从子米气田采出水水质分析可看出。气田采出水在高价金属阳离子的影响下,密度较大。

2.3.1.1 高密度采出水对水处理效果的影响 在重力分离过程中,对粒径dp的油滴来说,依据斯托克定律,其脱油效率与采出水处理量Q、浮升截面积Ap、水和油的密度ρw、ρo及水的黏度μ 有关:

从式中可以看出,脱油效率ηi只与油水的物理性质,油滴粒径dp有关。由于较高的矿化度使原水的密度变高,采出水的密度高使油水密度差增大,虽然提高了以斯托克斯分离效应为主的重力分离系统的除油效果,但是机杂与水体的密度差变小,降低了悬浮物的分离效果。

2.3.1.2 采出水含铁对水处理效果的影响 子米气田采出水处理系统中的采出水铁含量在15~75 mg/L。水中的铁盐95%以上是以亚铁盐的形式存在。亚铁盐存在的状态与pH 值有很大的关系,Fe(OH)2和Fe(OH)3都是良好的混凝剂。这种大量絮体的存在使得采出水中的胶体已经处于脱稳状态,在水动力条件合适的情况下就会沉淀下来。子米气田采出水预处理加药位置相同,均在调节罐至高效斜管除油器处加入,所加氢氧化钠,双氧水和絮凝剂同采出水进入处理设备后,由于氢氧化钠与采出水中的亚铁,高价铁形成Fe(OH)2和Fe(OH)3,影响絮凝剂的絮体稳定性,从而影响处理效果。

2.3.2 除油方式问题 立式除油罐除油利用油水密度差,当采出水转至除油罐,采出水中的油分由于密度小处在上层,当油液位达到排油口位置时,油从出油口溢流至地埋污油罐。目前立式除油罐已经安装了油水界位仪,取得了一定效果。但除油时仍然需要现场手动操作除油,增加了人为因素对除油的影响。

2.3.3 药剂药效问题 根据目前药剂配制方法及加药制度,当一次装置运行后,所配制药剂没有用完,将在下次装置运行中继续使用,由于米脂处理厂含醇采出水处理装置间歇运行,一般情况启运一次间隔时间3~5 d,这样所配制的药剂在药箱中就会失效,影响处理效果。

2.3.4 絮凝剂选用问题 絮凝剂的净水机理:一般情况下,油珠或悬浮物颗粒(胶粒)在采出水中呈电负性。当胶粒的电负性较大时,胶粒与胶粒之间相互排斥,难以靠近,细小胶粒难以聚结为大颗粒,上浮或沉降速度非常低,甚至在水中既不沉也不浮。

电性中和:加入混凝剂是带正电荷的离子或聚合离子,消除胶粒表面的电负性,使悬浮颗粒能够靠近、聚结为较大颗粒,提高上浮或沉降速度。

吸附架桥:带异性电荷的高分子絮凝剂与胶体颗粒具有强烈的吸附作用,形成“胶粒-高分子-胶粒”的絮体。

无机高分子絮凝剂成本低,对各种复杂水质适应性强,可有效除去细微的悬浮颗粒,但生成的絮体有机高分子絮凝剂小,吸附架桥作用不如有机高分子絮凝剂。有机高分子絮凝剂的相对分子质量大,官能团多,具有很强的吸附架桥能力。与无机絮凝剂相比,有机高分子絮凝剂生成的絮体大,沉降速度快,处理过程短。仅用无机型或者有机型絮凝剂处理,往往难以发挥最佳絮凝效果。现将聚合氯化铝(PAC)和聚丙烯酰胺(PAM)复配进行实验。

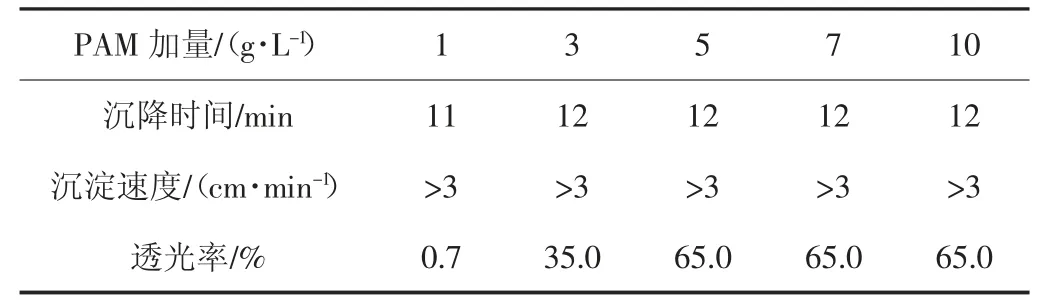

将白色固体粉末阳离子聚丙烯酰胺配制成0.1%的溶液,则此溶液1 mL 含有PAM 1 mg。分别取此溶液0.1 mL,0.3 mL,0.5 mL,0.7 mL,1 mL,3 mL,5 mL,10 mL,20 mL 加入100 mL 采出水中,混凝后产生的絮体不明显,实验结果见表4。

表4 不同PAM 加量下的处理效果

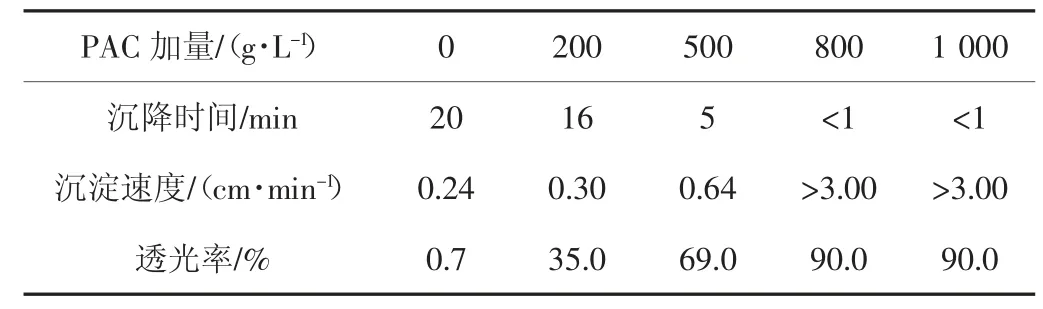

将固体粉末状的聚合氯化铝配制成1%的溶液,则此种溶液1 mL 含PAC 10 mg。分别取此种溶液2 mL、5 mL、8 mL、10 mL 倒入试管中,在上述溶液中加入100 mL 待测采出水,实验结果见表5、表6。

表5 不同PAC 加量下的处理效果

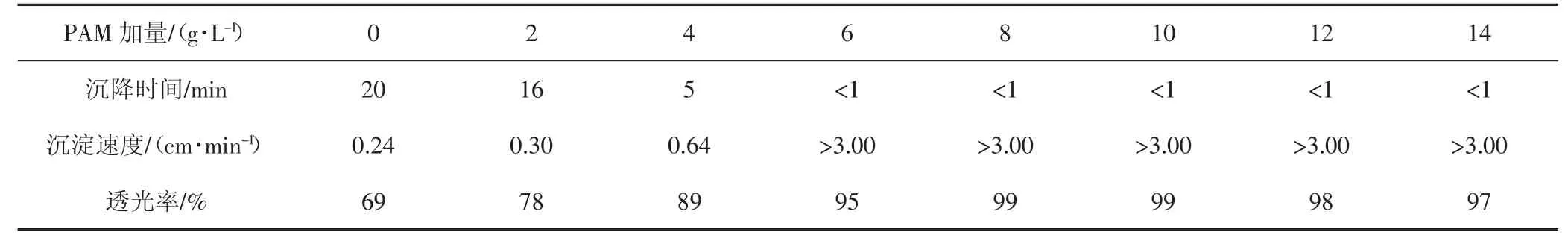

从表5、表6 可以看出,单用PAC 时,500 g/L 的PAC 透光率为69.0%,最佳投加量800 g/L 的PAC 透光率为90.0%。而单用PAM 效果更差。当PAC 与PAM进行复配时,先加入500 g/L 的PAC,PAM 的投加量8~10 g/L 时,获得很好的处理效果,透光率达到99%。明显的改善处理效果,这是由于阳离子有机絮凝剂中阳离子能够中和电荷,压缩双电层,其分子链大,起到了很好的桥架作用,改善了絮凝体的性能。所以说PAC和PAM 的复配方式较单独使用一种絮凝剂效果好,能够改善气田采出水预处理效果,有效的降低机杂。在实验过程中发现先加PAC 再加PAM 效果比先加PAM后加PAC 效果更好,所以在复配时,先加PAC 后加PAM。

表6 500 g/L的PAC+相对应PAM 的处理效果

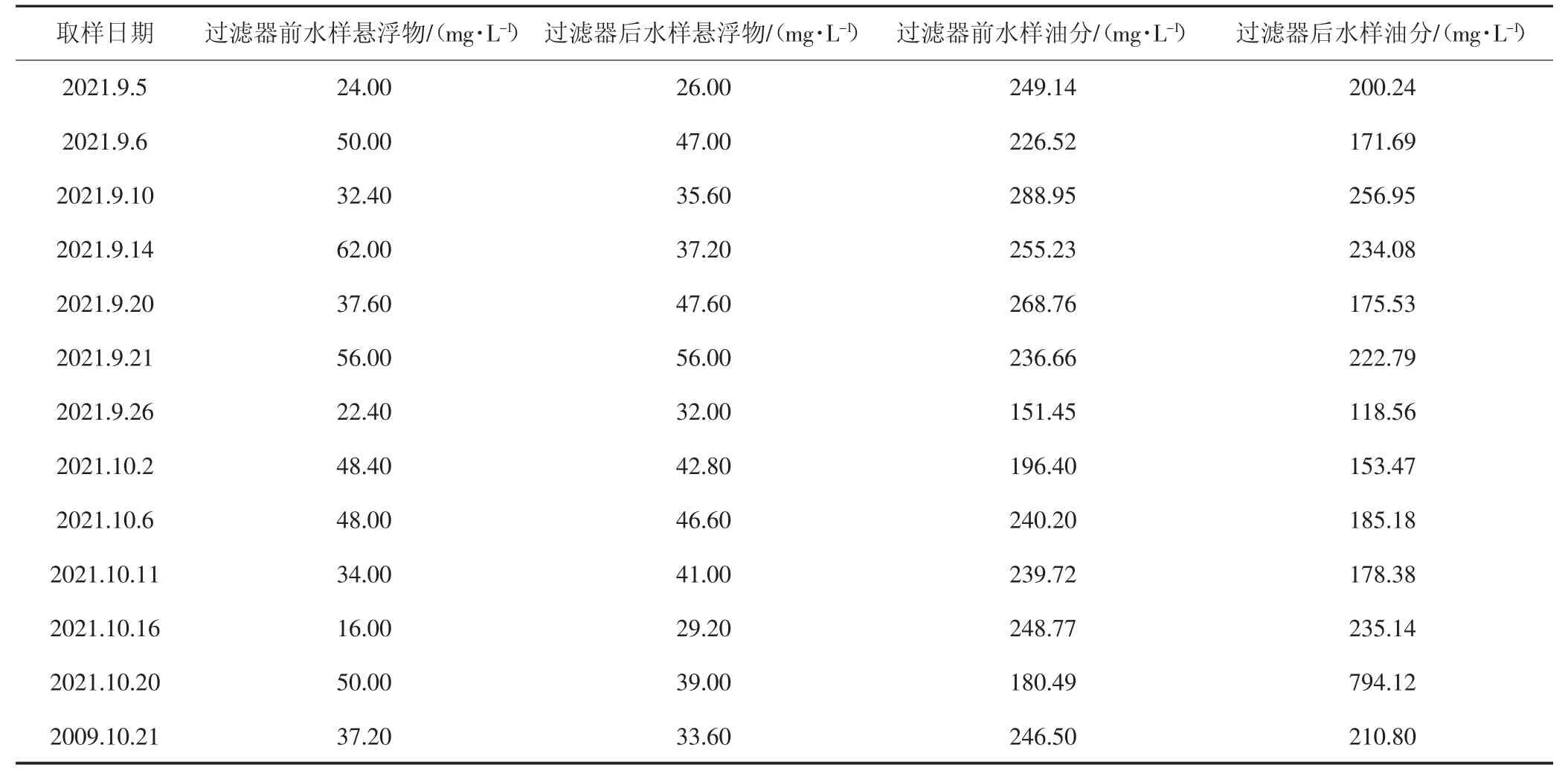

2.3.5 微孔陶瓷过滤器滤料失效(表7)从表7 数据分析可以看出,含油量,悬浮物含量基本保持不变,说明在现有工艺条件下,粗过滤器截留效果较差,粗过滤器中的滤料失效,无法截留絮体。

表7 粗过滤器前后采出水的组成性质分析结果

3 解决对策及改造建议

3.1 增加自动排油控制阀改造

为了有效除去采出水中的凝析油,避免人为因素影响,提高采出水的预处理效果,建议增加自动排油装置。在出油口增加自动控制阀与油水界位仪联锁,当油水界位达到设定值时,自动控制阀自动打开,除去立式除油罐上层凝析油,排至油水界位时,控制阀自动关闭,提高自动化程度,避免人为因素影响采出水处理效果。

3.2 优化预处理药剂加药改造

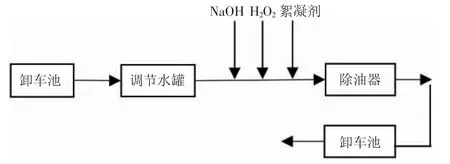

3.2.1 改造加药位置 子米气田采出水处理三种药剂同时在调节罐和高效斜管除油器之间加注(图1)。

图1 采出水处理加药示意图

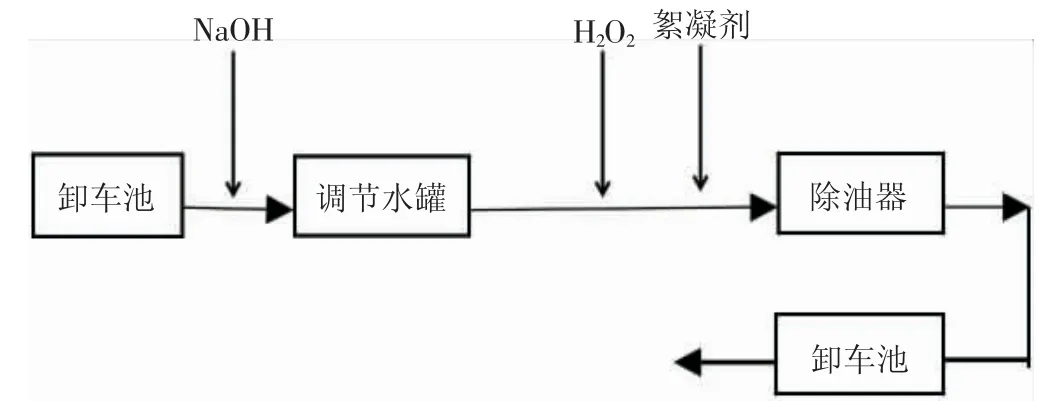

由前面水质原因分析可知,子米气田水质特点无法改变对采出水处理的影响。结合采出水处理技术及存在问题原因分析。对NaOH 加药位置进行改造,将NaOH 加药位置改在卸车池和调节水罐之间。有两点原因:(1)NaOH 与水中的铁离子结合形成高聚物,形成絮体沉降至调节罐底,通过排污方式排掉。这样消除了采出水中铁离子对加入絮凝剂的影响。(2)通过大量的实验得出,采出水中的絮凝剂效果在碱性环境最佳,因此提出了对加药位置的改造(图2)。

图2 采出水处理加药改造

3.2.2 合理配置预处理药剂加注量 根据目前的运行方式,气田采出水预处理装置间歇运行,可以规定好处理采出水量,根据规定的采出水处理量,结合预处理药剂配比量,确定出每次装置运行一次所配置的药量,从而保证每次预处理药剂完全使用,避免预处理药剂过期而影响采出水处理效果。

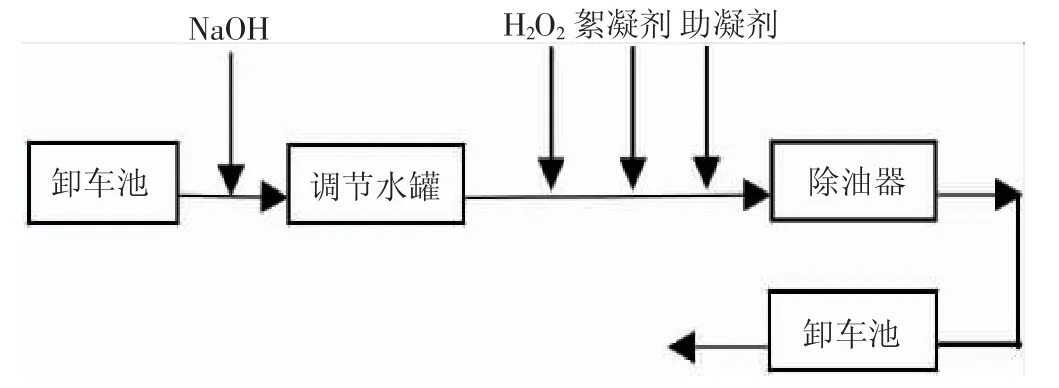

3.2.3 复合选用无机和有机絮凝剂 根据前面合理选择絮凝剂的分析,通过实验确定出复合使用无机絮凝剂和有机絮凝剂,对于采出水处理效果更佳。复合絮凝剂加药改造见图3。

图3 复合絮凝剂加药改造示意图

3.3 检修高效聚结斜管除油器、粗过滤器

针对设备出现过滤效果差的问题,对高效聚结斜管除油器,粗过滤器定期检修。制定此两种设备反冲洗制度,规定每周需对高效斜管除油器,核桃壳过滤器进行反冲洗一次。

3.4 塔底水进一步处理改进建议

在对采出水处理工艺及加药问题改造后,由于人为、设备等不可预知的因素,为提高回注采出水水质达标率,建议对塔底采出水进采出水回注罐前进行二次处理。通过调研,纤维球过滤器是一种性能先进的纤维填料式过滤器,广泛用于油田含油采出水处理,它采用了一种新型的束状软填料(纤维)作为过滤器的滤元,其滤料直径可达几十微米甚至几微米,并具有比表面积大,过滤阻力小等优点,解决了粒状滤料的过滤精度受滤料粒径限制等问题。微小的滤料直径,极大地增加了滤料的比表面积和表面自由能,增加了水中杂质颗粒与滤料的接触机会和滤料的吸附能力,从而提高了过滤效率和截污容量。

4 认识与结论

(1)通过对子米气田采出水处理技术分析,找出了影响采出水处理效果不好的原因,通过合理确定药剂加注量,加药工艺改造,絮凝剂的合理选择,可以改善采出水处理效果。

(2)通过实验,无机絮凝剂PAC 和有机絮凝剂PAM复合使用,可以相互促进彼此的絮凝效果,得到很好的处理效果。

(3)对于精馏塔塔底水处理改造建议需要进一步论证。