运行工况下风电传动系统机电耦合建模及其动态特性分析

秦大同 吕雪慧 陈锐博 杨战斌

重庆大学机械传动国家重点实验室,重庆,400044

0 引言

风力发电系统常年运行在复杂多变风速下,承受内外部多种激励作用,传动系统作为其中的关键部件,易出现故障及失效,严重地影响发电效率及经济效益[1],因此,开展风电传动系统在变速变载运行工况下的动力学特性研究对降低故障率和提高发电效率具有重要意义。

十几年来,针对风电传动系统,许多学者进行了研究。ZHAN等[2]将齿轮传动系统等效为质量块,探究了传动系统柔性对风电系统瞬态特性的影响。秦大同等[3]考虑多种内部因素(如时变啮合刚度、误差和轴承时变刚度等)建立了风电齿轮传动系统模型,并研究了它在外部变载荷激励下的动态响应。HELSEN等[4]采用有限元法建立了风力发电机传动链多柔体动力学模型,分析了其动态性能。风电传动系统是典型的机电耦合系统,文献[2-4]对风电齿轮系统进行了较为系统的研究,但未考虑机电耦合效应。

近年来,一些学者针对风电传动系统机电耦合特性展开了研究。MARZEBALI等[5]建立了风电齿轮-发电机传动系统模型,探究了行星轮系扭转振动特性对发电机电磁特性的影响。ZHANG等[6]提出了通过分析发电机电流信号来监测风电传动系统运行状况的方法。谢震等[7]分析了电网电压突变时发电机电磁暂态特性对风电传动链的影响,并提出了降低该影响的方法。文献[5-7]虽进行了风电系统机电耦合研究,但其发电机采用简化的等效电路模型,且文献[7]的齿轮系统采用简单的质量块模型。由此可见,目前在风电传动系统机电耦合特性的研究中存在所建立齿轮或发电机模型忽略了其内部结构参数影响、不能全面反映风电传动系统动态特性的问题。

少数学者在通用机械领域进行了机电耦合特性研究。BAI等[8]建立了可考虑电机和齿轮内部结构参数的电机-齿轮机电耦合模型,并分析了它在稳态、负载突变、电压突变等工况下的动态特性。LIU等[9]建立了车用机电耦合动力学模型,研究了齿轮齿形误差和电机电磁特性对齿轮振动特性的影响。文献[8-9]虽然建立了机电耦合模型,但是耦合系统中的电机为动力输出单元且未考虑运行工况,无法适用于电机为动力吸收单元且在风速复杂多变条件下既能保证系统安全运行又可显著提高风能利用率的运行工况控制要求的风电系统。

风电系统一直以运行风速复杂多变而区别于其他的机电领域,具有鲜明的工况特性。秦大同等[10-11]分析了启动、发电运行、制动等工况下风电齿轮系统的动态特性。BOUKHEZZAR等[12]研究了变风速下线性与非线性运行控制对风电传动系统动态特性的影响。LI等[13]研究了变风速运行控制下兆瓦级风电传动系统的动态特性。文献[10-11]虽对运行工况进行了较为全面的研究,但仅关注了齿轮传动系统而未进行机电耦合。文献[12-13]虽进行了风电系统机电耦合,但所建立的发电机为等效电路模型,其中文献[12]的齿轮系统为简单的质量块模型,且只进行了发电运行工况下的变风速研究,运行工况考虑不全面。综上,以往针对风电传动系统的研究存在未考虑机电耦合效应、忽略齿轮或发电机内部非线性因素影响、运行工况考虑不全面等问题,难以准确把握系统动态特性,难以有效实现降低系统动载荷、提高功率密度、避免系统共振等目标。因此,综合考虑齿轮系统和发电机结构参数对机电耦合效应的影响,结合风力发电机运行工况,进行风电系统机电耦合动态特性研究尤为必要。

本文分别采用集中参数法和有限元法建立了齿轮传动系统扭转动力学模型和可考虑发电机齿槽效应、磁饱和等非线性因素的永磁同步发电机模型,结合风机运行控制形成了适用于变速变载工况的风电传动系统的机电耦合动力学模型;在此基础上分析了风电传动系统在恒定风速和变风速运行工况下的动态响应和机电耦合动态特性,揭示了齿轮系统和发电机系统之间耦合作用机理。所得到的特性和规律可为后续通过系统的机电集成优化设计来降低动载荷、提高功率密度(实现轻量化)以及避免系统共振等提供参考。

1 风电传动系统机电耦合动力学模型

1.1 风电传动系统结构

图1为某兆瓦级风电传动系统结构简图,可以看出,该风电传动系统包括叶轮、齿轮箱和发电机等主要构件,在实际运行中叶轮吸收风能产生的高扭矩低转速分别经过风机主轴传递到两级行星轮系,并经中速轴传递到平行级齿轮,最后通过高速轴实现高转速低扭矩输出,驱动发电机发电。

(a)传动系统 (b)齿轮箱结构

1.2 风电传动系统扭转动力学模型

本文风电传动系统模型是由两级行星齿轮、一级平行级齿轮、叶轮和发电机组成的,如图2所示。考虑到风电传动系统在变速变载工况下工作,采用以固定在行星架圆心并随行星架转动的动坐标系为太阳轮、行星轮和内齿圈的参考坐标,以角位移为广义坐标。

图2 风电传动系统动力学模型

规定各个齿轮副在啮合作用线上的相对变形以齿面受挤压时为正方向,角位移以输入力矩作用下各构件产生的运动方向为正方向,采用非惯性系牛顿定律,得到风电传动系统扭转动力学方程如下[10]:

(1)

式中,Ji(i=c1,r1,s1,pa1,c2,r2,s2,pt2,g1,g2,b,e)(a、t分别为低速级和中速级齿轮的行星轮个数,a=1,2,3,4;t=1,2,3)为各构件转动惯量;θi为各构件角位移;kbd、kdz、kzg、kge和cbd、cdz、czg、cge分别为叶轮与低速级、低速级与中速级、中速级与高速级、高速级与电机的连接轴扭转刚度和阻尼;kspa1、kspt2、krpa1、krpt2、kg1g2和cspa1、cspt2、crpa1、crpt2、cg1g2分别为低速级齿轮外啮合刚度、中速级齿轮外啮合刚度、低速级齿轮内啮合刚度、中速级齿轮内啮合刚度、高速级齿轮啮合刚度及其各个啮合位置处对应的啮合阻尼;krtj、crtj(j=1,2)分别为低速级、中速级行星齿轮的齿圈扭转支撑刚度和阻尼;ri(i=r1,s1,pa1,r2,s2,pt2,g1,g2)为各齿轮基圆半径;rcj为低速级、中速级行星齿轮的行星架半径;αrpj、αspj分别为低速级、中速级行星齿轮的行星轮与内齿圈和太阳轮的内外啮合角;Tb、Te分别为叶轮气动转矩、电机电磁转矩;δspa1、δrpa1、δspt2、δrpt2分别为低速级、中速级行星齿轮的内外啮合齿轮在啮合线上的相对弹性变形;δg1g2为高速级啮合齿轮在啮合线上的相对弹性变形。

采用傅里叶级数展开的方式将时变啮合刚度拟合为随齿轮副转角周期变化的函数,其表达式为

(2)

kl=-1.5sin(lπ(2-εα))/(lπ)

1.3 永磁同步发电机有限元模型

本文风电系统永磁同步发电机采用一字形永磁体内嵌式径向分布结构,如图3a所示,使得发电机具有易于调控、良好的过载能力等优点。图3b所示为电机在空载条件下1/2圆周气隙磁通密度分布情况,由图可得:发电机的径向气隙磁密不是标准的正弦曲线,明显含有谐波成分。图4为电机d、q轴电感曲线,可以看出,d、q轴电感与d、q轴电流之间存在非线性的关系,表明不同运行工况下d、q轴电感具有不同值。产生上述结果的原因是运行时定转子铁磁材料各部分的磁导率不尽相同,使得形成局部磁饱和效应。上述仿真结果与文献[14]所得研究结果一致,从而验证了所建立的有限元发电机模型的正确性。

(a)发电机内部结构 (b)空载气隙磁密

(a)d轴电感

1.4 风机运行控制模型

依据风速大小,风力发电机分为启动、发电运行和制动工况。本文通过发电机功率矢量控制和变桨控制来实现对各工况下系统的控制[15]。叶轮吸收风能产生的气动功率Pb和叶轮转矩Tb可表示为

(3)

Cp=c1(c2/λi-c3β-c4)e-c5/λi+c6λ

λ=ωbR/v1/λi=1/λ+0.08β-0.035/β3+1

式中,ρ为空气密度;R为叶轮半径;ωb为叶轮角速度;v为风速;λ为叶尖速比;β为桨距角;Cp为风能利用系数,与叶尖速比λ和桨距角β之间存在非线性的关系;c1~c6为系数,依次取值为:c1=0.5176,c2=116,c3=0.4,c4=5,c5=21,c6=0.0068。

1.5 风电传动系统机电耦合模型

图5 风电传动系统耦合关系

(4)

式中,X为系统广义坐标;M为系统广义质量矩阵;Km、Kt分别为啮合刚度矩阵和扭转刚度矩阵;Cm、Ct分别为啮合阻尼矩阵和扭转阻尼矩阵;T为由Tb和Te组成的系统外作用转矩矩阵。

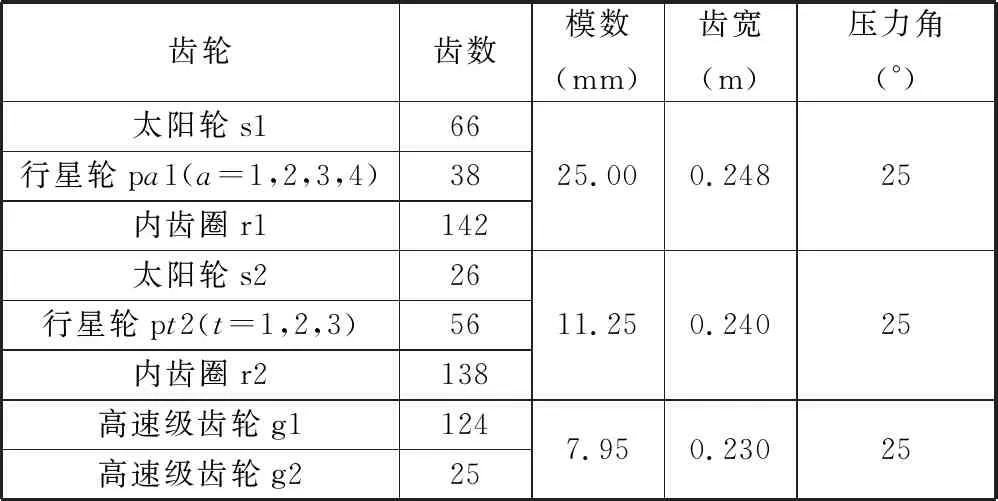

本文给出的叶轮惯量为2.9×106kg·m2,半径为66 m,启动风速为4.2 m/s,额定风速为9 m/s,最大风能利用系数为0.44,永磁同步发电机和齿轮系统相关参数见表1和表2。

表1 永磁同步发电机参数

表2 齿轮传动系统参数

2 运行工况下风电传动系统的动态特性

2.1 启动工况

本文以风速平均值为4.2 m/s的随机风作为系统启动风,如图6所示。系统在变桨控制下从1.91 r/min开始加速,在11 s左右达到并网转速5.92 r/min附近,保持该转速10 s后发电机并网,系统开始发电。系统在该运行工况下的动态响应如图6所示。

图6 启动工况下风电系统整体动态响应

由图6可得:在11 s之前,发电机未并网,系统主要在开环变桨控制下进行升速,桨距角从90°(顺桨状态)逐渐向0°减小,风能利用系数相应地从0逐渐增大。在11~20 s阶段,系统已加速至并网转速5.92 r/min,在闭环变桨控制下稳定在该转速附近从而为后续发电机并网做准备。20 s 时发电机并网,桨距角迅速变化至0°,风能利用系数从0迅速增大,发电机功率开始追踪风速变化且与风速变化规律一致,至此,系统启动完成。

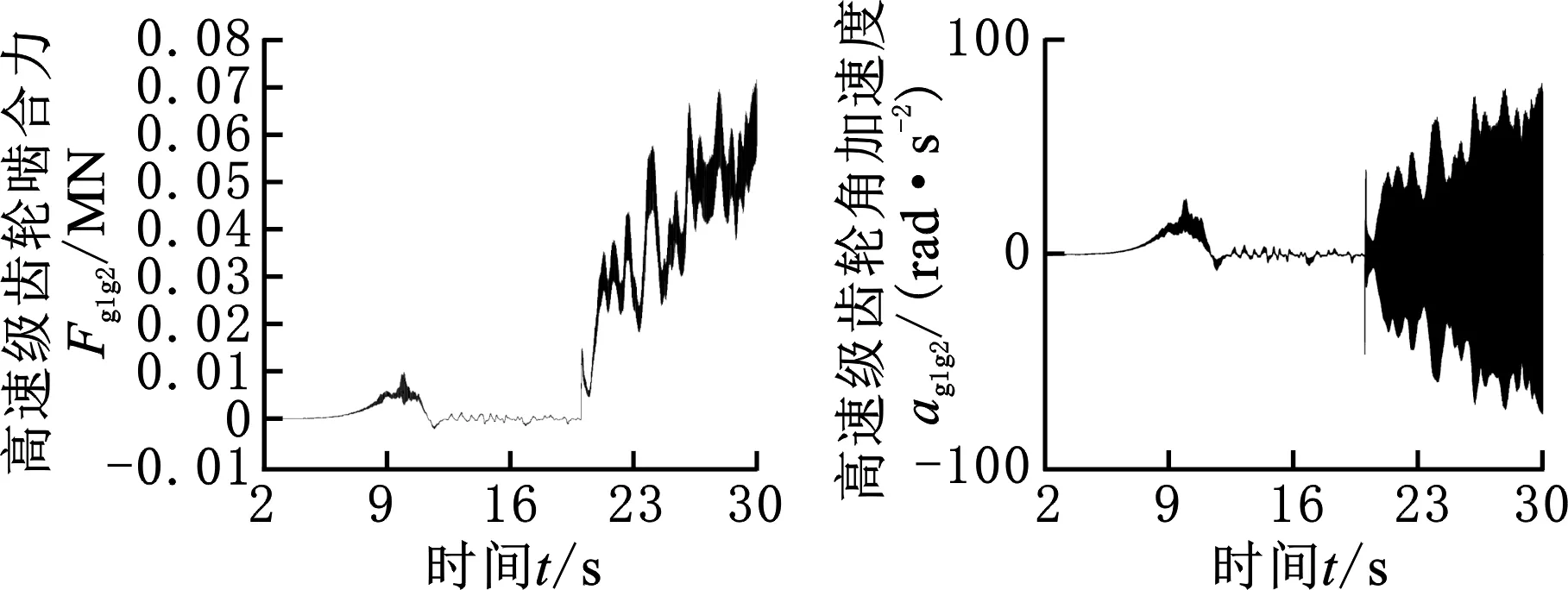

图7、图8所示分别为启动过程中齿轮和发电机的动态响应,鉴于前2 s仿真过程不稳定,此处仅展示2~30 s的仿真结果。如图7所示,10 s前,齿轮不受电磁力作用,主要在风机运行控制下进行自由加速,响应趋势与图6所示的叶轮转速变化趋势一致;在11~20 s阶段,齿轮的啮合力和角加速度均在0附近上下波动,可使系统转速稳定在并网转速附近。20 s发电机并网时,发电机开始发电,电磁转矩作为负载转矩施加在传动系统,并出现了瞬时冲击现象,如图8所示。在启动工况下的并网阶段,系统啮合力和角加速度也出现瞬态冲击现象,如图7所示,但由于该过程中叶轮转速波动小,因此该冲击并不会对系统造成危害。20 s后,系统响应趋势与图6所示的风速变化趋势一致。综上可得,风电系统启动工况是较为平稳、幅值波动小的过程。

(a)高速级齿轮啮合力 (b)高速级齿轮角加速度

(a)电磁转矩 (b)A相电流

2.2 发电运行工况

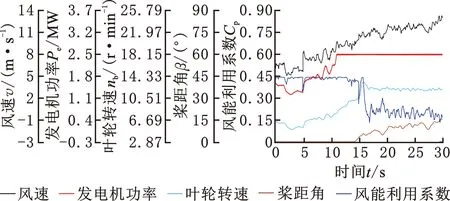

系统发电运行工况分为风速介于启动风速与额定风速之间的最大风能追踪阶段和风速介于额定风速和切出风速之间的恒功率阶段。以风速范围在5~13 m/s的风速模型为输入,得到系统的动态响应如图9所示。

图9 发电运行工况下风电系统整体动态响应

由图9可知,0~15 s时风速低于额定风速9 m/s,风机桨距角β保持为0°,风能利用系数Cp保持在0.44附近,叶轮转速和发电机功率随风速变化,系统处于最大风能追踪阶段。15~30 s时风速大于9 m/s,风机叶片开始变桨,风能利用系数Cp随即减小,叶轮转速和发电机功率不再随风速变化,系统处于恒功率阶段。

图10、图11所示分别为发电运行过程中齿轮和发电机的动态响应,在此仅展示2~30 s的仿真结果。如图10、图11所示,在2~15 s最大风能追踪阶段,系统动态响应趋势与风速变化趋势一致,系统始终处在变速、变载状态。15~30 s时系统处于恒功率阶段,功率保持在2.5 MW,叶轮转速保持在12.42 r/min左右,系统响应不再随风速变化,系统处于平稳运行状态。值得注意的是,10~15 s期间齿轮啮合力和角加速度以及电流出现异常波动,其原因将在后文详述。在整个过程中,系统表现出在低速阶段响应小、高速阶段响应大的特性(除10~15 s时系统响应异常)。

(a)高速级齿轮啮合力 (b)高速级齿轮角加速度

(a)电磁转矩 (b)A相电流

为探究10~15 s阶段系统齿轮啮合力、角加速度以及电流出现响应异常的原因,对高速级齿轮啮合力进行了分析,结果如图12所示,其中fmg(g=1,2,3)为齿轮系统低速、中速和高速级啮合频率,fn1为全局扭振模式的系统第一阶固有频率,fn3为发电机-齿轮扭振模式的系统第三阶固有频率。由图12可得:在10~15 s时系统高速级齿轮啮合频率fm3与系统第三阶固有频率fn3相接近(图12中区域A),可能引发了系统的共振。同时,在整个运行过程中,系统易产生一阶固有频率fn1主导的低频振动。综上可知,在发电运行工况下,系统在外界变风速激励下表现出低风速时响应小、高风速时响应大以及易引起低频振荡的特性,动态响应复杂。

(a)高速级齿轮啮合力

2.3 制动工况

当风速大于切出风速后,为保证系统的安全需进行制动停机。制动分为正常停机和紧急停机,其中正常停机制动过程为:先通过变桨控制进行空气制动,使系统降速,降到一定转速后发电机脱网,机械制动随即作用以进一步降速直至系统静止。当风速突然过大或系统出现故障时,需执行紧急停机动作。与正常停机时先空气制动(通过桨距角调整控制)后机械制动作用的顺序不同,紧急停机是空气制动与机械制动同时作用,以实现快速停机的目的。由于该工况在发电机脱网后不再涉及机电耦合作用,因此此处不进行展示,相关研究可参考文献[11]。

2.4 风电传动系统机电耦合动态特性

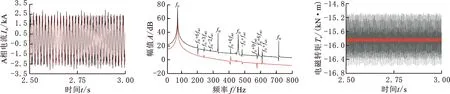

为探究齿轮时变啮合刚度和发电机齿槽效应、磁饱和等因素对风电传动系统动态特性的影响,选取恒定风速8 m/s作为输入进行仿真3 s,并将本文2.5~3.0 s仿真结果与不考虑发电机结构的结果进行对比,如图13所示。不考虑结构的发电机模型建立过程可参见文献[16]。谐波次数为l(l=1,2,…)时,电流和电磁转矩中含有的大量谐波成分可分别表示为

fIl=kpnfrk=1,5,7,…

(5)

fTl=kpnfrk=2,4,6,…

(6)

式中,pn为电机极对数;fr为发电机转频;k为发电机转频的倍数。

图13所示为恒定风速下系统电流、电磁转矩和高速级齿轮啮合力的动态特性分析。由电流和电磁转矩的时域与频域图(图13a~图13d)可得:在发电机齿槽效应、磁饱和及空间谐波因素影响下,电流含有大量时间谐波成分且幅值波动有所加剧,电磁转矩会产生由空间谐波引起的幅值较大的波动;频域上,电流和电磁转矩中含有大量如式(5)和式(6)所示的谐波成分fIl和fTl;在机电耦合作用下,齿轮振动特性与发电机电磁特性相互影响,电流和电磁转矩中分别出现以谐波fIl为载波频率、n倍齿轮啮合频率nfmg为调制频率的机电谐调频率|fIl±nfmg|和齿轮啮合频率nfmg形式的机械振动频率成分,该结果可用于通过电流信号监测风电齿轮传动系统运行状态的故障诊断。

(a)电流时域 (b)电流频域 (c)电磁转矩时域

图13e、图13f所示为高速级齿轮啮合力特性分析结果,可以看出:在发电机磁饱和、齿槽效应和空间谐波等非线性因素作用下,高速级齿轮啮合力的振动幅值有所增大,频谱成分更加复杂,其中不仅含有齿轮各级啮合频率及其倍频nfmg,还含有与电磁转矩振动相关频率fTl(式(6))以及以fTl为载波的机电谐调频率|fTl±nfmg|。

由此可见,在发电机齿槽效应、磁饱和因素作用下,电流和电磁转矩会产生由时间谐波和空间谐波引起的主谐波频率波动,且均含有丰富的电频率成分;同时经机电耦合效应,电流和电磁转矩中含有更多机械振动频率,电磁转矩反作用于齿轮系统,激发齿轮系统产生丰富的结构频率,时域的幅值波动加剧。在发电机结构参数影响下发电机和齿轮系统动态响应复杂。

3 结论

(1) 启动工况下,发电机并网时虽出现瞬间冲击现象,但总体来说,系统动态响应波动小。发电运行工况,在随机风速作用下,系统处于变速变载状态,易被激起低频振荡,甚至可能引发系统共振,动态响应复杂。

(2)在发电机齿槽效应、磁饱和因素作用下,电流和电磁转矩产生由时间谐波和空间谐波引起的主谐波频率波动,且均含有丰富的电频率成分;通过机电耦合效应,齿轮振动特性与发电机电磁特性相互影响,电磁转矩和电流中含有更多机械振动频率成分,同时电磁转矩反作用于齿轮系统,激发齿轮系统产生丰富的结构频率成分。