钍基核能系统熔盐泵液下轴承偏心率对支撑特性的研究分析

马柏青 包春辉 林良程 樊辉青 张 宏 曹 云 操松林

1(兰州兰泵有限公司 兰州 730300)

2(中国科学院上海应用物理研究所 上海 201800)

3(甘肃省超高温熔盐泵阀工程研究中心 兰州 730300)

4(合肥通用机械研究院有限公司 合肥 230031)

近年来,第四代钍基熔盐堆快速发展[1]。它以高温熔盐作为反应堆冷却剂,是一种更安全、更可持续的储能方式。其中,中国科学院战略性先导科技专项(A类)“钍基熔盐堆核能系统(Thorium Molten Salt Reactor Nuclear Energy System,TMSR)”[2]研发的2 MWt液态燃料钍基熔盐实验堆,其主泵轴系采用悬臂式结构。随着钍基熔盐堆核能系统由实验堆向研究堆、示范堆以及商用堆的发展,高温熔盐泵的设计参数将逐步增大,轴系逐渐由悬臂式结构演变为液下轴承支撑的细长柔性转子结构[3]。高温熔盐泵是钍基核能系统的心脏设备[4],要求运行稳定、可靠性高、使用寿命长。高温盐润滑液下轴承作为关键部件,其支撑特性与转子轴系支撑结构的协同作用对熔盐泵的安全运行和使用寿命具有决定性影响[5]。

由于采用高温熔盐作为润滑介质,熔盐泵液下轴承有别于常规滑动轴承,其润滑状态的影响因素较多[6],与传统滑动轴承的支撑特性差别较大[7],掌握其支撑特性成为攻克高温熔盐泵的关键技术难题。液下轴承的支撑特性主要有:液下轴承支撑刚度和阻尼,由液下轴承的间隙、偏心率、长径比、液下轴承结构、材料、熔盐物性、运行工况等因素决定[8]。液下轴承的支撑特性与轴系设计密切相关[9],尤其是不同转速、不同载荷条件下,液下轴承的偏心率对熔盐泵轴系运行稳定性具有重要的影响。

本文基于高温熔盐长轴泵用液下轴承为例,采用720℃氯盐为润滑介质,从设计计算和实验验证两个方面论述高温熔盐液下轴承的动特性影响因素。尽管氯盐和氟化物的组成差异很大,但其密度、黏度等参数值在高温下接近,所以两者对轴承的润滑性能有类似的作用。因此,本文的研究成果也可为氟化物润滑熔盐液下轴承的设计提供借鉴,并为钍基熔盐堆用高温熔盐泵液下轴承的设计分析提供重要的技术储备。

1 理论基础

1.1 控制方程

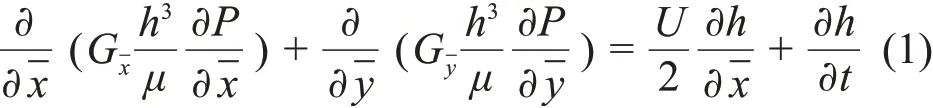

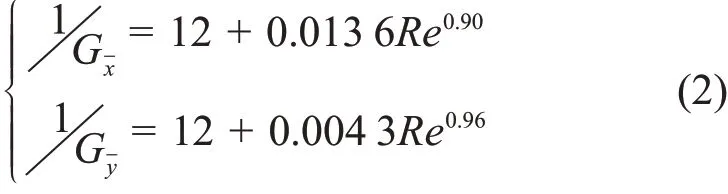

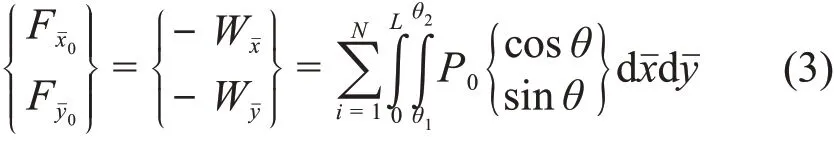

流体动压轴承压力分布的控制方程为雷诺方程。作用在轴颈上的非线性流体液膜力是由压力分布积分和边界条件确定。不可压缩湍流径向轴承的雷诺方程如式(1)所示[10]。

1.2 动静特性

在迭代过程中,通过求解稳态雷诺方程建立轴承动态平衡位置,即可从已知静态确定其动态性能(如最小膜厚度、最大膜压力、流速和功率损耗、压力分布等)。在动态平衡时,轴承力等于反方向的外部载荷。

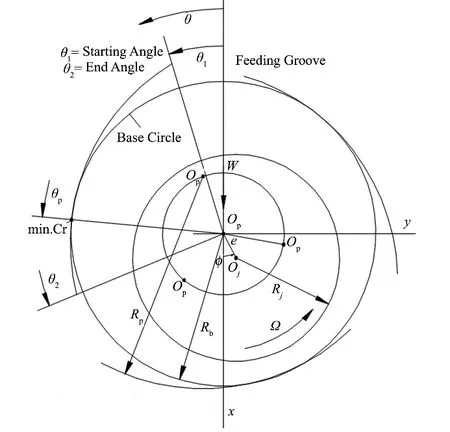

式中:Fxˉ0、Fyˉ0分别表示轴承力在x、y方向的分量;Wxˉ、Wyˉ分别表示外部载荷在xˉ、yˉ方向的分量;P0是静态平衡条件下的压力;N表示油槽数量;L表示轴承宽度;θ1和θ2分别表示各个轴承瓦块积分区域起始和终止角度(图1)。在下文模拟计算描述中,定义两个参数:预载荷预设初始位置tilt=

Fig.1 液下轴承角度示意图Fig.1 Diagram of bearing angle under liquid

2 高温液下轴承的基本设计参数

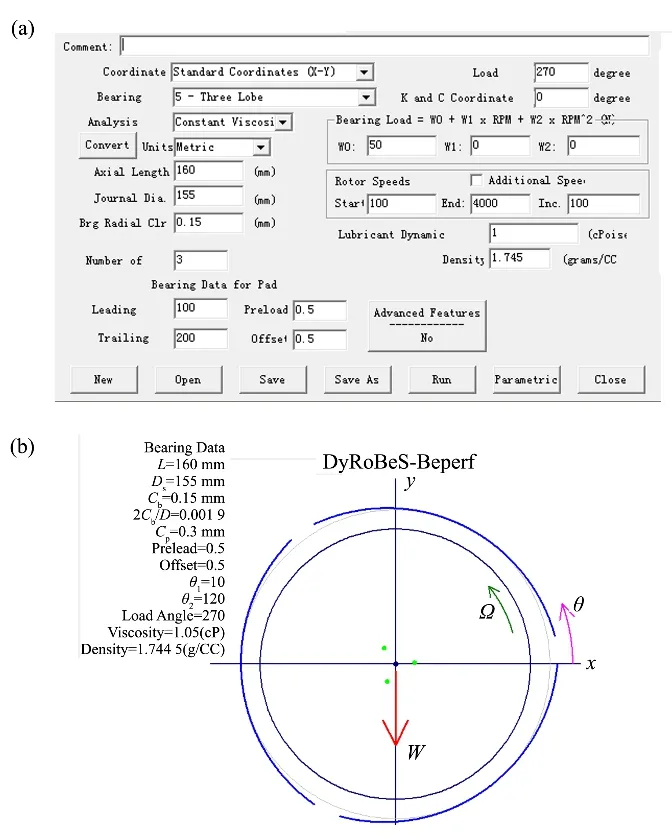

本文以高温熔盐泵液下轴承设计为例,开展轴承结构参数设计,本次设计的高温液下轴承选用3油槽圆柱轴承(图2)。其结构及参数为:设计转速n=1 000 r·min−1,轴承内径D=155 mm,轴承宽度L=160 mm,轴承间隙Cb=0.15 mm,介质熔盐的动力黏度μ=0.022 76 exp(3 730.007/T)。

3 不同偏心率对轴承支撑特性的影响

为了研究偏心率对轴承支撑特性的影响,在设计转速下,运用DyRoBeS软件中Beperf单元,设置0.1、0.2、0.3、0.4、0.5和0.6偏心率,对这6种偏心率工况下的轴承支撑特性进行计算分析,结果如下。

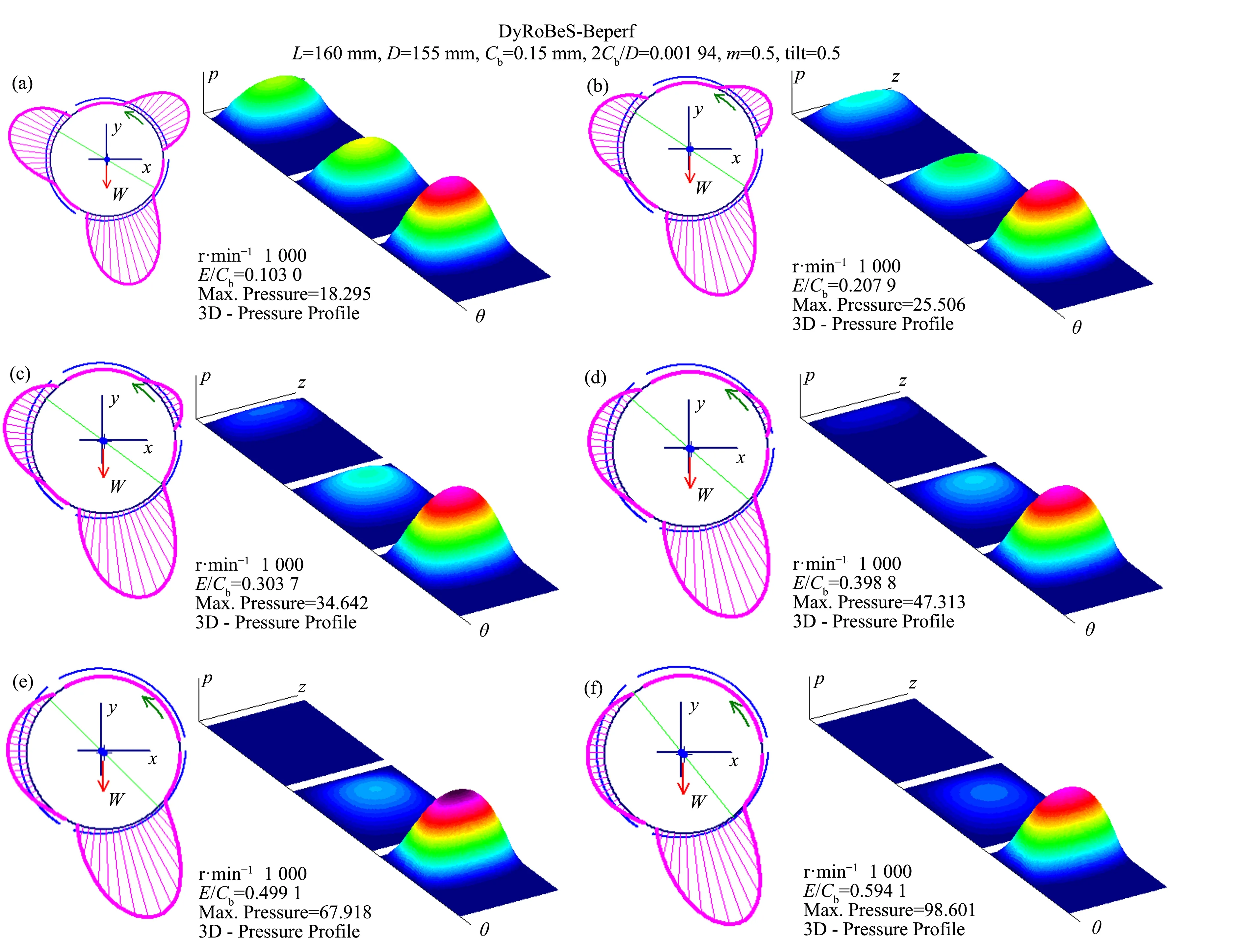

3.1 不同偏心率下液下轴承的压力分布

轴颈和轴承的相对运动以及熔盐介质的黏性效应相结合产生了流体动压,从而使轴承获得承载能力。为了保证液下轴承间隙内液膜的连续性,必须使间隙内的液膜产生压力和压力梯度,以建立流动基础。由图3可以看出,随着轴承偏心率增大,轴承与轴颈局部间隙减小,最小液膜厚度减薄,液膜的压力和压力梯度不断增加。当液下轴承偏心率大于0.6时,液下轴承的压力以零压力和零梯度结束,液膜破裂,从而导致液膜压力无限发散。

Fig.2 轴承结构及参数示意图(a)轴承建模输入界面,(b)轴承结构Fig.2 Diagram of bearing structureand itsparameters(a)Input interfaceof setting up themold of thebearings,(b)Bearing structure

Fig.3 轴承压力分布示意图 (a)偏心率0.1,(b)偏心率0.2,(c)偏心率0.3,(d)偏心率0.4,(e)偏心率0.5,(f)偏心率0.6Fig.3 Diagram of bearing pressuredistribution (a)E/C b=0.1,(b)E/C b=0.2,(c)E/C b=0.3,(d)E/C b=0.4,(e)E/C b=0.5,(f)E/C b=0.6

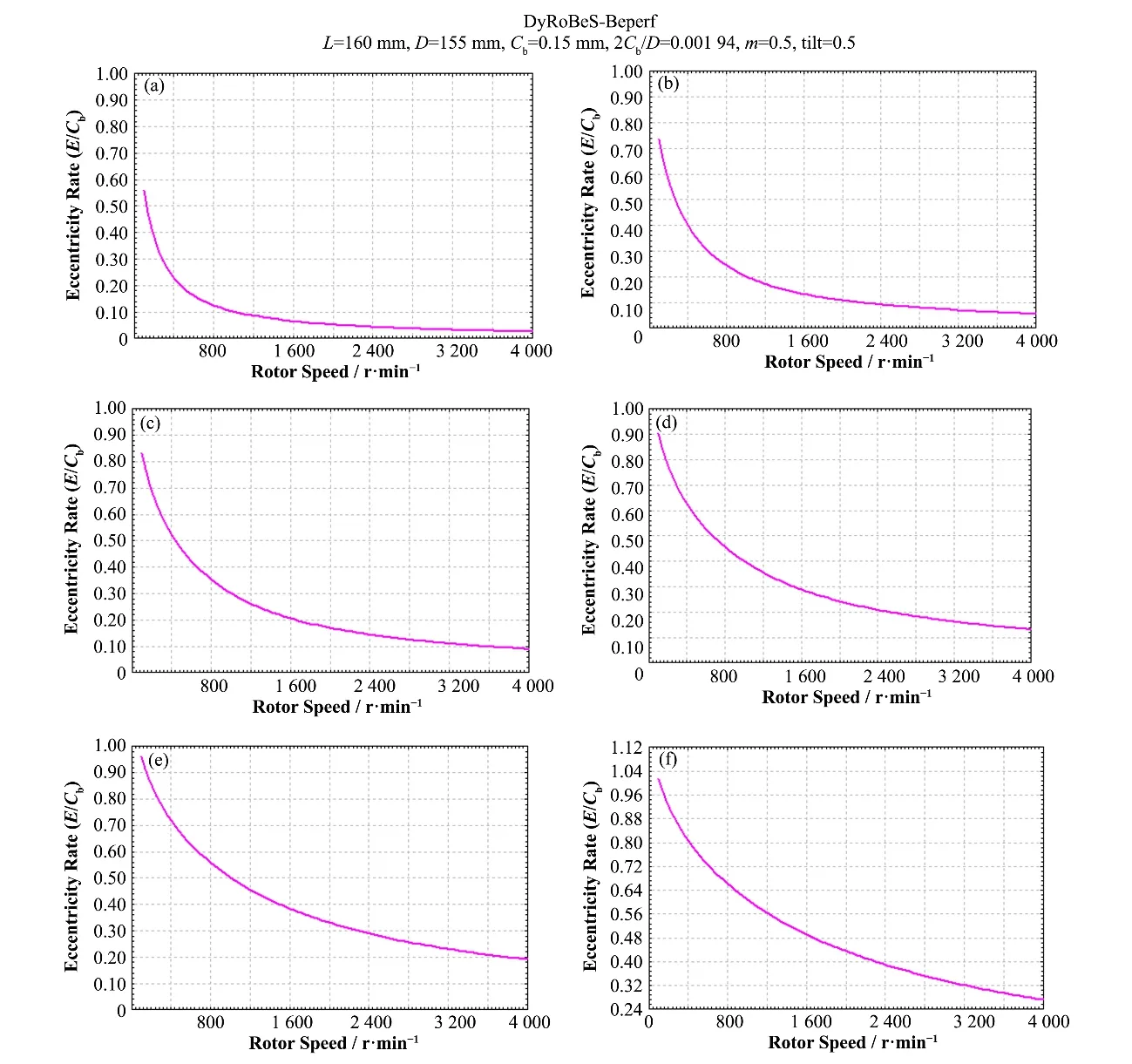

3.2 额定转速偏心率在不同转速下的变化

在设计转速下,通过模拟计算,得到偏心率等于0.1~0.6所对应的在不同转速下液下轴承偏心率的变化情况(图4)。由图4可见,随着转速增大,液下轴承的偏心率不断减小。在设计转速下,随着偏心率增大,不同转速下的液下轴承偏心率也不断增大。

3.3 不同偏心率下轴承刚度和阻尼的变化

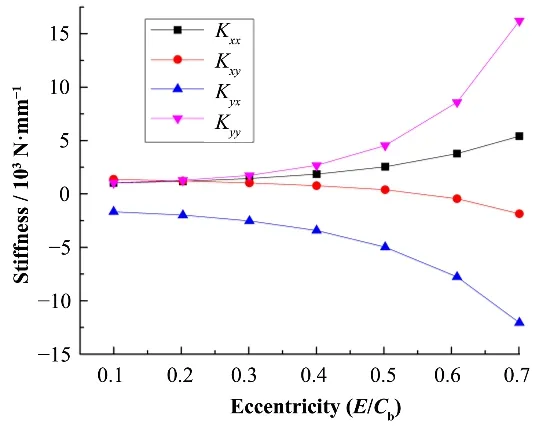

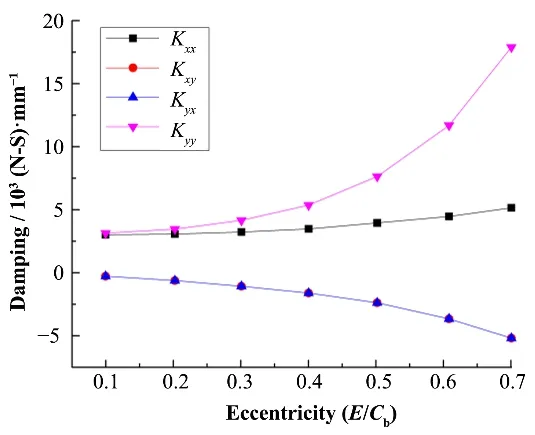

在设计转速下,偏心率E/Cb=0.1~0.6时的液下轴承刚度和阻尼变化如图5和图6所示。图5、6中,Kxx和Kyy指正交刚度,Kxy和Kyx指交叉刚度。

由图5和图6可以看出,随着液下轴承所受载荷增大,液下轴承偏心率不断增大,液下轴承支撑的正交刚度和阻尼也不断增大,而交叉刚度和阻尼的数值也不断增大。随着液下轴承偏心率的增加,正交与交叉刚度和阻尼的差值加大,由于受“陀螺效应”影响,正向和反向进动的频率差异增加,交叉刚度越大时由反向进动带来的失稳效应也增大。

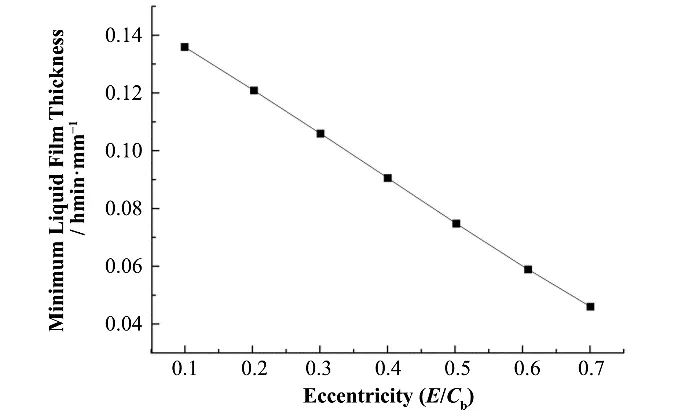

3.4 不同偏心率下液下轴承最小液膜厚度的变化

通过模拟计算,得到偏心率与最小液膜厚度的关系如图7所示。由图7,随着液下轴承偏心率不断增大,液下轴承的最小液膜厚度不断减小。当液下轴承的偏心率增大至0.7时,液膜已无法形成,液下轴承存在“干摩擦”风险。

4 不同偏心率液下轴承在高温熔盐中的试验(700℃)

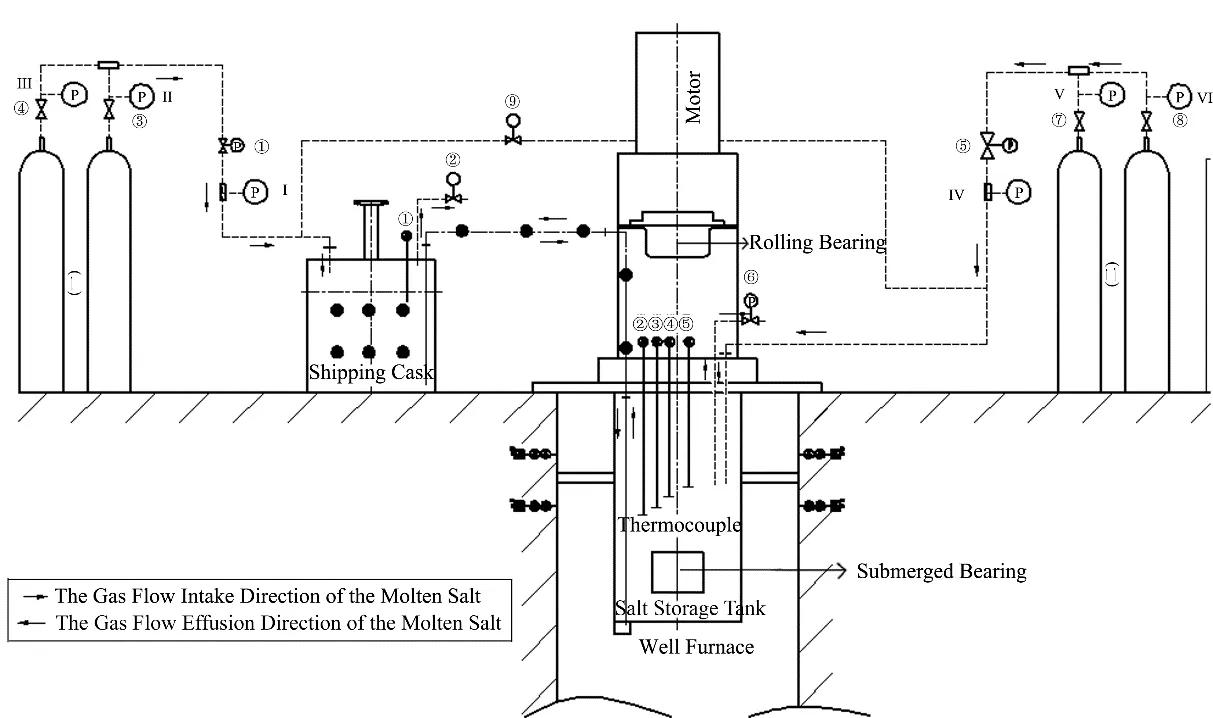

为验证高温熔盐泵液下轴承受偏心率影响的模拟分析结果,运用高温熔盐泵液下轴承测试装置进行实验及分析。高温熔盐泵液下轴承测试装置系统原理如图8所示。该装置通过偏心轮盘调节液下轴承的偏心率,调节后通过测量轴承间隙,确定轴承的实际偏心率,并用氩气将转运罐中的高温氯盐压入储盐罐,将液下轴承完全浸没,采用电机传动方式进行试验。本次实验轴承与轴套材质均选择316H。

根据熔盐泵液下轴承实验装置的设计要求,实验工况边界条件设置为:轴承材料316H,运行温度700℃,环境温度20℃。

Fig.4 偏心率随转速的变化 (a)偏心率0.1,(b)偏心率0.2,(c)偏心率0.3,(d)偏心率0.4,(e)偏心率0.5,(f)偏心率0.6Fig.4 Variation of eccentricity with rotation rate (a)E/C b=0.1,(b)E/C b=0.2,(c)E/C b=0.3,(d)E/C b=0.4,(e)E/C b=0.5,(f)E/C b=0.6

Fig.5 相同转速不同偏心率下液下轴承刚度的变化Fig.5 Changes of bearing stiffness under fluid with eccentricity at same speed

4.1 运转情况

Fig.6 相同转速不同偏心率下液下轴承阻尼的变化Fig.6 Variation of bearing damping under fluid with eccentricity at same speed

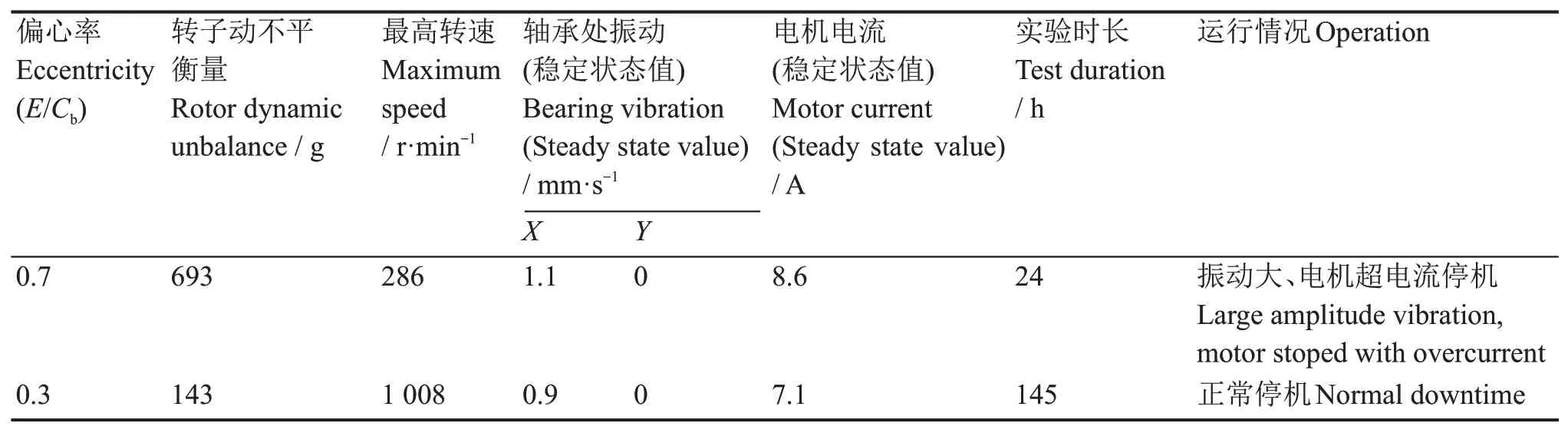

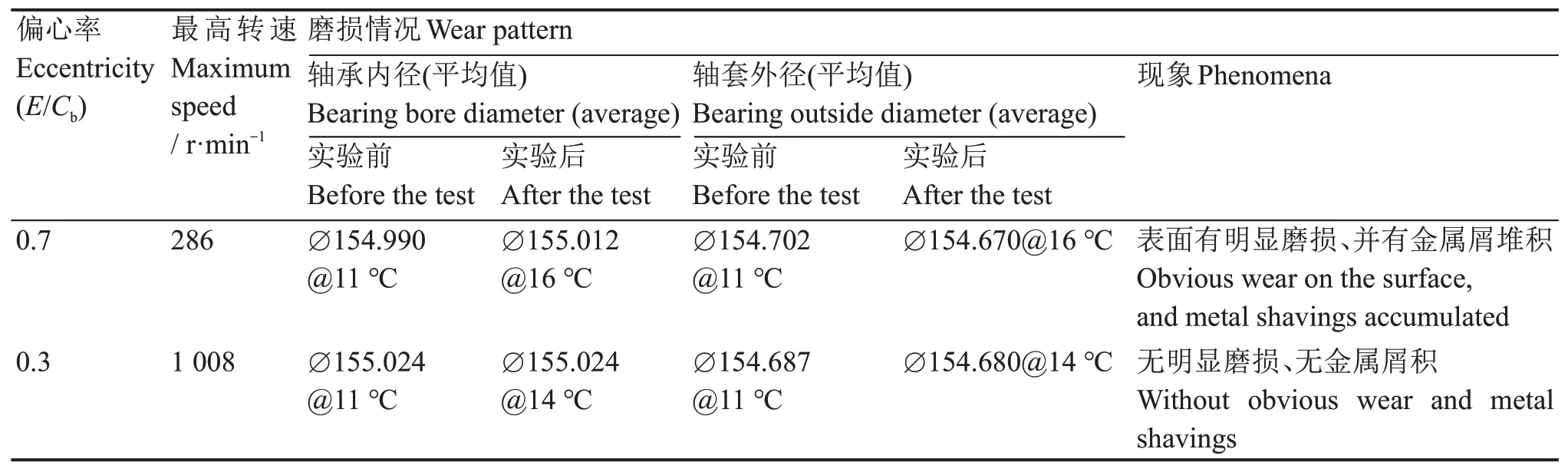

为验证偏心率大于0.6时液下轴承的实际运转情况,进行两次实验,分别施加不同转子动不平衡量进行对比分析。将第一次实验液下轴承偏心率设置为0.7,第二次实验液下轴承偏心率设置为0.3。两次实验的现象记录如表1所示。

表1 两次实验运行情况对比Table 1 Comparison of two test operation conditions

Fig.7 相同转速不同偏心率下液下轴承最小液膜厚度的变化Fig.7 Varition of minimum liquid film thickness of bearing under fluid with eccentricity at the same speed

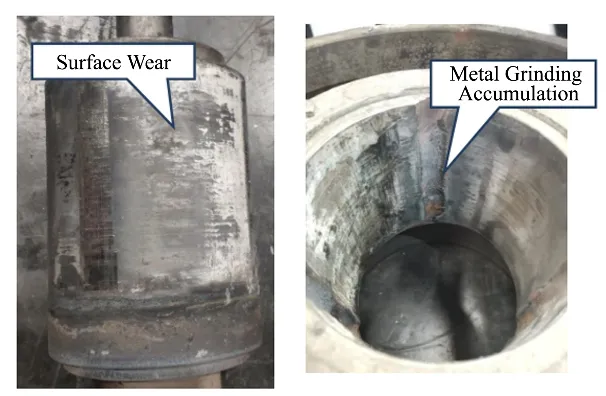

第一次实验时(偏心率0.7),实验装置在高转速下振动较大,无法长时间持续运行,最终电机超电流停机。偏心率等于0.7时,实验装置在转速低于286 r·min−1时才可运行;第二次实验时(偏心率0.3),实验装置开始转速设置为864 r·min−1,运行76 h后再将转速提至1 008 r·min−1,运行期间一切正常。第一次实验无法持续运行的原因主要是:第一次实验时,液下轴承在设计转速下的偏心率为0.7,此时最小液膜厚度较薄,很难形成液膜或保持液膜连续流动,液下轴承存在干摩擦现象,导致轴与轴承“抱死”,电机超电流停机,运行中止。

4.2 磨损情况

在两次实验结束后,分别对液下轴承拆解后的磨损情况进行采集记录,对两次实验的磨损情况记录如表2所示。实验结果证明,由于转子动不平衡量引起的偏心率变化对液下轴承运转有很大影响(图9、10)。

表2 两次实验磨损情况对比Table2 Comparison of wear condition between two tests

通过试验结果与理论模拟计算的对比分析发现:熔盐泵在高温熔盐介质中运转时,当偏心率大于0.6,液下轴承液膜局部较薄,由于偏心涡动的作用,轴承与轴之间存在干摩擦,从而导致轴承表面局部磨损严重,甚至出现明显的金属磨削堆积现象;而当偏心率较小时,液下轴承的液膜厚度较为均匀,液下轴承运行良好,达到预期设计目标。

Fig.8 高温熔盐泵液下轴承测试装置系统原理图Fig.8 Schematic diagram of submerged bearing test device system for high temperature molten salt pump

Fig.9 第一次实验后轴承与轴套的磨损情况Fig.9 Wear of bearing and bushing after the first test

Fig.10 第二次实验后轴承与轴套的磨损情况Fig.10 Wear of bearing and bushing after the second test

因此,在高温熔盐泵长轴系转子动力学设计时,要充分考虑转子动不平衡量引起轴承偏心率变化导致的液下轴承磨损严重甚至与轴抱死等不良情况,尽可能提高轴系不平衡等级,减小或避免轴系不平衡力及激励对熔盐泵轴系稳定性的影响。

5 结语

本文运用DyRoBeS软件中Beperf单元就“偏心率对高温熔盐泵液下轴承的支撑特性影响”进行计算分析,并设计相应的液下轴承试验装置对计算结果进行验证,得出以下结论:

1)转子动不平衡量引起的偏心率对液下轴承运转有很大影响。

2)随着泵转速增大,液下轴承的偏心率不断减小。在设计转速下,随着偏心率增大,不同转速下液下轴承的偏心率也不断增大。

3)随着液下轴承偏心率增大,正交与交叉刚度和阻尼的差值加大,受陀螺效应的影响,正向和反向进动的频率差异也增加;交叉刚度越大时由反向进动带来的失稳效应也加大。

4)随着液下轴承偏心率的增大,最小液膜厚度减薄,液膜的压力和压力梯度不断增加。当液下轴承的偏心率大于0.6时,液下轴承的压力以零压力和零梯度结束。由于偏心涡动的作用,液下轴承的液膜局部较薄,甚至液膜破裂失效,存在干摩擦现象,导致轴承表面局部磨损严重。

作者贡献声明马柏青:项目规划及实施研究、对文章的知识性内容进行批判性审阅、获取研究经费;包春辉:统计分析、起草文章;林良程:技术支持;樊辉青:技术支持;张宏:酝酿和设计实验、采集数据、分析数据、解释数据;曹云:指导;操松林:支持性贡献。