基于数字孪生的TMSR-SF0数据监控与可视化方案

刘文倩 韩利峰 黄 丽 杨峥翰

1(中国科学院上海应用物理研究所 上海 201800)

2(中国科学院大学 北京 100049)

在新时代“互联网+”背景下,以互联网为中心的数字化监测管理已成为核工业监控系统发展的必然趋势,其中可进行交互访问的数字孪生系统也将成为产业发展新的挑战。数字孪生是根据现实世界中的模型与数据,在虚拟空间中完成映射,从而反映相对应实体装备全生命周期过程的数字化技术[1]。随着互联网、大数据等新兴信息技术的成熟,诸多产业都尝试将数字孪生技术引入其领域,通过传感器采集设备的工作状态,结合建模分析、大数据及人工智能技术,实现相对应实体装备的状态评估、故障诊断及未来趋势预测,模拟各种可能性,提供更全面的决策支持。数据作为运行管理的重要指标,对数据的合理采集及分析加工过程是实现智能决策和控制的重要步骤,在此基础上开发数据通信接口,进一步建设数字化、高效化的实时监控系统成为了各产业发展的新动力。

基于以上背景,本文以数字孪生技术为支撑,研究了基于三维图形技术的熔盐堆反应装置三维可视化建模,并实现在Unity三维引擎的模型对接与虚拟场景渲染;其次,构建实验物理与工业控制系统(Experimental Physics and Industrial Control System,EPICS)后端服务器与Node.js中转服务器,基于Node-EPICS事件驱动结合Socket.io套接字完成实时数据接口开发,实现数字孪生系统对现场反应堆数据更新事件的监听;最后,基于XCharts可视化框架提出集中显示实时数据的可视化方法,保证数据的可解释性,便于对数据的实时分析。

1 数字孪生技术在核能领域的应用

目前国外方面,美国能源部先进能源研究计划署(Advanced Research Projects Agency-Energy,ARPA-E)于2021年5月宣布,将于“核能发电智能管理(Generating Electricity Managed by Intelligent Nuclear Assets,GEMINA)”主题框架下出资2 700万美元支持9个数字孪生项目的研发[2],9个项目涉及4种 堆 型:BWRX-300、HTGR(High Temperature Gas-cooled Reactor)、FHR(Fluoride-salt-cooled Hightemperature Reactor)和 MSR(Molten Salt Reactor)[3]。这些项目的目标在于使下一代核电站的运行和维护成本降低为原来的10%,通过开发核电站或反应堆关键部件的数字孪生,将其与故障检测技术、人工智能等先进技术相结合,以实现对反应堆系统的连续监控、预警、诊断和预测,进一步开发人工智能框架,用于在算法无法识别某事件的情况下,保证核电站在默认安全作业模式继续运行。

2020年9月,法国启动数字反应堆建设项目,目的在于对法国所有核电机组进行数字化方式克隆,这些数字孪生堆将作为新一代操作人员的培训模拟器和工程研究的模拟环境。该项目将数字孪生技术与核能相关技术相结合,利用创新工艺方便了操作人员对核能装置的基础知识学习与运维技术掌握。

国内方面,刘明明等[4]利用数字孪生实现核反应堆的初期效果展示及人因分析;胡梦岩等[5]探究了数字孪生在先进核能领域中的关键技术与应用前瞻;王恺等[6]将数字孪生技术与核仪控DCS(Distributed Control System)领域内的应用需求相结合,阐述了基于数字孪生的核仪控产品从设计到生产制造阶段的关键技术;潘保林等[7]研究了数字孪生核电站的应用模式和架构,并阐述了实现数字孪生核电站需要突破的一些关键技术。由此可见,将数字孪生技术等新兴信息技术应用于核电领域已成为产业发展的必然趋势,但国内外技术仍处于初级阶段,如何在实时监听数据的基础上建立多尺度融合的高效物理仿真系统,成为了亟待解决的关键问题。

本项目基于的钍基熔盐堆核能项目(Thorium Molten Salt Reactor,TMSR)是中国科学院战略性先导科技专项之一,致力于研发第四代先进裂变反应堆核能系统[8−9],解决熔盐堆关键技术挑战,实现核燃料长期稳定供应、防核扩散和核废料最小化等战略目标。其包括的钍基熔盐固态仿真堆TMSRSF0[10]项目的监控系统计划在物理与数字电厂之间实现协同实时交互,以BIM(Building Information Modeling)模型为数据载体,以设备、传感器、物联网为手段,创建更加精确、全面的数字孪生模型,并聚焦数字化设计,构建TMSR“智慧核脑”,形成对核反应堆的全方位集成化、精细化管理,提高项目监管能力,保证和提高核电经济性和安全性。

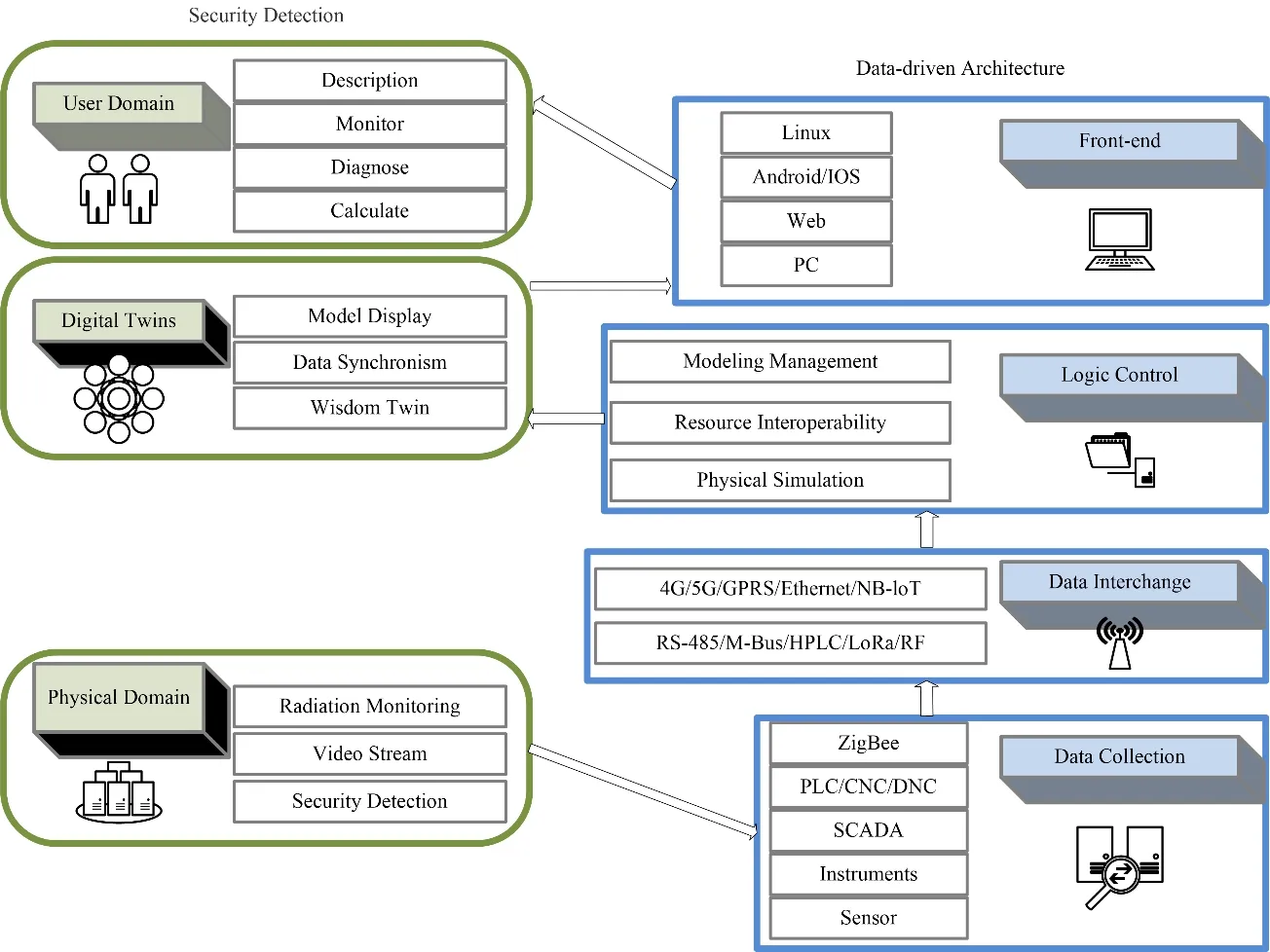

数字孪生系统构建架构如图1所示,其中数字孪生系统架构主要包含三个部分:现实物理域、数字孪生体和用户域。其中现实物理域的设备信息由各传感器、PLC等采集,然后经过数据交互层传输到逻辑控制软件中进行仿真计算进一步构建数字孪生体,最后发布到前端展示界面供用户域操作。本文侧重于数据交互层与逻辑控制层的技术开发。逻辑控制层基于Unity开发,Unity是一个整合了图像、音频、物理引擎、人机交互及网络技术的跨平台三维引擎,支持三维建模软件如3D Studio Max、SolidWorks的fbx、obj格式的模型文件导入,它借助Mono跨平台的原理,通过C#语言来实现内部逻辑。数据交互层选用软件为EPICS[11],可通过输入输出控制器(Input/Output Controller,IOC)实现与数据源设备和Node.js服务器的实时通讯,它支持主流通讯协议与多种编程语言,其中C#编程语言为打通EPICSUnity的数据交互通道提供了支持。

图1 数字孪生系统与数据驱动架构Fig.1 Architectureof digital twin systemsand datadriven

2 实时通信接口

2.1 实时PV变量通信接口

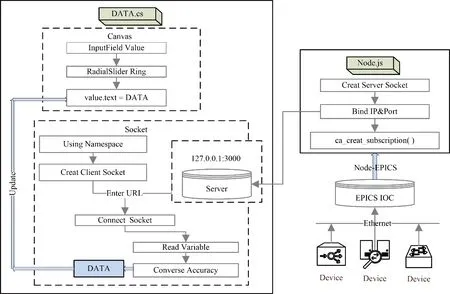

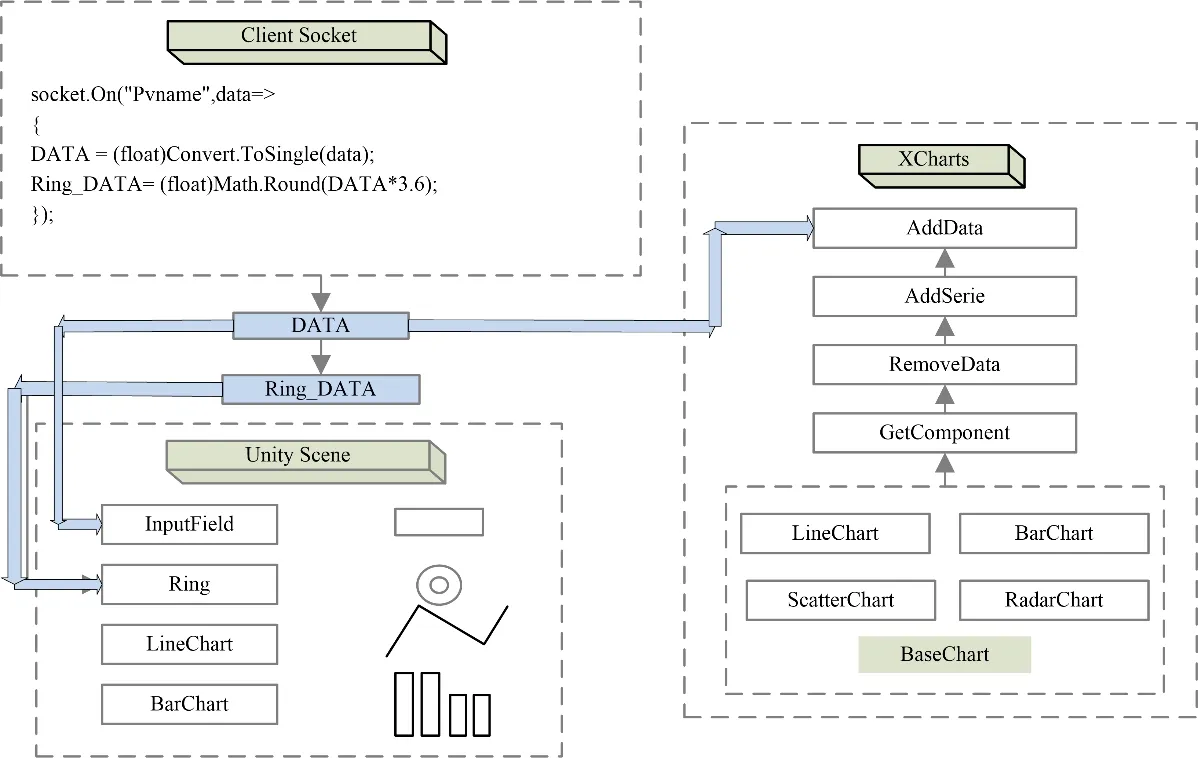

图2 为系统软件开发框架,其中EPICS由客户端OPI、输入输出服务器IOC和设备控制层组成,它基于的CA(Channel Access)通信协议是一个工业以太网协议,其通信机制是依赖以太网获取现场设备实时数据,然后对全体IOC进行广播,当确定目标IOC后便与其建立点对点连接,实现数据传输。EPICS将PV(Process Variable)变量上传至中转WebSocket服务器依赖Node-EPICS软件包,Node-EPICS是EPICS为Node.js开发平台提供的一个通道访问模块,该模块通过调用Node-FFI(Foreign Function Interface)实现C代码和JavaScript代码之间的类型转换和内存共享,进一步调用EPICS的libCA动态链接库函数,以此来实现对EPICS过程变量的get、put、monitor等操作。

图2 系统软件开发框架Fig.2 Development framework of system software

CA协议的事件回调机制要求当IOC中数据发生更新时,IOC调用db_post_event函数将新的数值上传,Node.js服务器通过ca_create_subcription函数对变量更新事件进行订阅[12],并通过Socket.emit函数向客户端传递数据,触发前端数据显示面板的数据信息变换。

Unity基于Mono运行时提出了将脚本语言编译为原生代码的方式,从而实现了对多种硬件架构和操作平台的支持,并同时提供了很多方便调用原生代码的接口,以此来实现其脚本模块基础。

本系统利用Socket事件编程完成数据的安全传输。WebSocket是建立在TCP(Transmission Control Protocol)上的全双工通信协议,仅需一次握手便可实现永久性连接,且数据传输时的头部长度较短,可在节省服务器资源和带宽的情况下保证数据的实时交互。Socket套接字实现了对通信协议的封装,提供了一组接口便于用户调用,从而实现数据在应用层和传输控制层的实时交互。本文在Unity中利用C#的SocketIOClientDotNet库实现客户端与Node.js服务器的Socket响应,这个库支持js客户端所做的所有特性,包括事件、选项和传输升级,所封装的IO.Socket()函数可支持服务器URL(Uniform Resource Locator)地址链接,程序开发时为此函数建立回调机制用于显示连接状态。对于EPICS过程变量的更新采集采用socket.On()变量读取函数,将PVname作为函数参数输入后系统自动监听变量更新,但需数据类型及精度转换后才可将Data值用于UI(User Interface)组件。

2.2 实时视频流接口

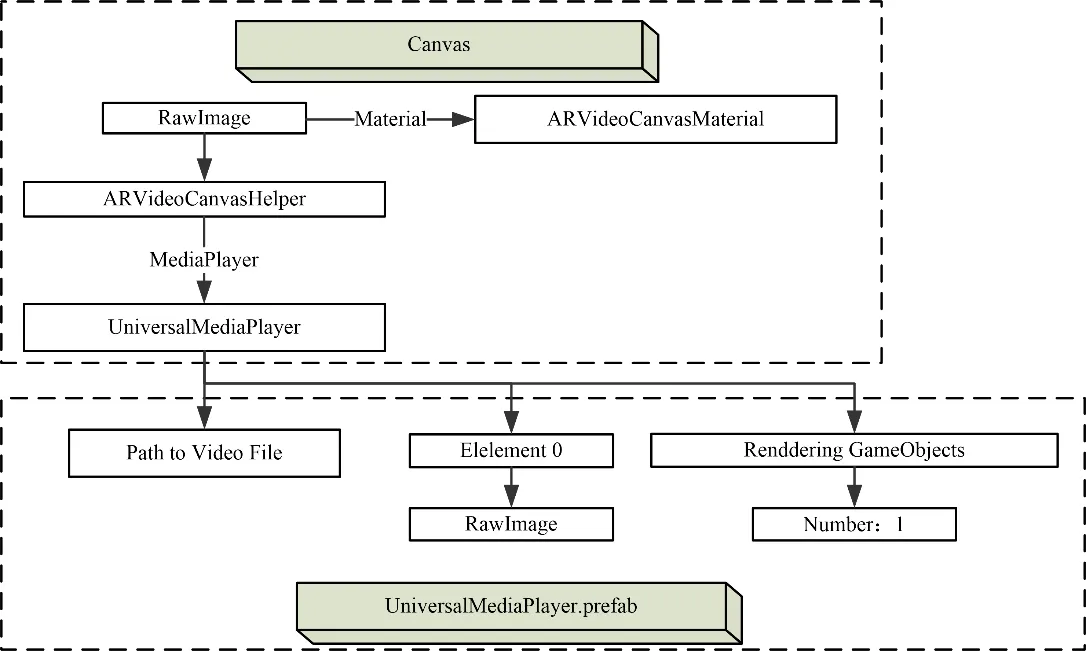

视频监控系统在整个系统的设计中承担监视、记录的功能。通过多个摄像机的实时画面传输,能有效实现对监视现场全天候、多方位的监视,方便管理人员全局把握生产、工作的进度和状况,从而更方便快捷地实现人员、物资的调度,提高工作效率。本文基于VLCMedia Player的视频流库完成对现场视频数据通信接口的开发,只需一个流地址便可实现本地视频或网络视频的播放及控制。图3为实时视频流调取开发流程,读取现场海康威视摄像头RTMP(Real Time Messaging Protocol)、RTSP(Real Time Streaming Protocol)视频流后,将其投影到Material或Texture中间介质上,将此中间介质赋予成放映对象的贴图属性,从而完成实时视频播放功能。

图3 实时视频流调取开发流程Fig.3 Development process for the retrieval of real-time video stream

3 实时数据可视化表达

数据可视化是将采集的数据进行整理,以图形及图表形式集中展示,并结合数据分析等技术从而发现其中未知信息的过程。如图4所示,本系统将监测到的反应堆实时数据进行分类,结合多种数据图形化表示手段设计熔盐堆可视化系统界面[13],对熔盐堆运行状态和工作情况进行可视化展示,以获得对数据的实时监测与分析。

图4 数据更新响应与图表设计流程Fig.4 Dataupdateresponseand chart design process

TMSR-SF0运行状态指标体系主要包含5个关键模块:运行回路侧数据、堆本体数据、空冷数据、高温熔盐泵数据、非能动余热排出数据。根据实际运维要求,对于一些重要变量,使用通用图元进行展示,将数值以曲线与图形方式相结合,采用XCharts可视化框架将监测数据整合到人机交互界面。XCharts是一个基于UGUI的可定制数据图表库,整体框架通过JavaScript构建,图元底层由纯代码构建,融合HTML、CSS技术实现样式设计,并设置参数于Scene视图的可视化配置。

本文实现的核电系统监控可视化主要关注了以下类型图元:

1)数字-文本形式

本文系统对于海量基础数据的展示,由于canvas容器可用信息空间有限,利用Text与InputField组件结合数字文本形式实现动态数据更新,实现关键指标的监控和过程能力的评估以供操作员参考。

2)二维平面图形

仿真堆堆芯加热棒状态数据是监测加热棒运行状态的重要指标,堆芯加热棒共19根分布于3层区域,采用RawImage组件根据其实际位置信息构建二维平面图纸,设置其Color属性依据数据更新实时渲染,堆芯加热棒状态指数划分4个等级用于系统运行状态显示,其中FFFF00表示通信故障、00FF00表示正常运行、FF0000表示状态异常、B5B5B5表示设备连接异常。通过颜色变化可帮助操作人员及时掌握反应堆运行情况,确保装置平稳运行。

3)折线图

在非能动余热排出系统界面,依赖东西侧余排功率数据更新动态生成折线图,可反映同一类型数据于一定时间周期内的变化趋势。XCharts将折线图封装为LineChart组件,通过GetComponent方法获取图表,并对其进行相关参数配置。在引入监听数据前,需清空图表原有数据,添加Line系列图表类型用于接收数据,通过Type指定不同图表类型。

4)环形图

在堆本体数据模块,堆芯总功率、加热棒电流数据、进出口温度及堆芯气压等数据通过环形图形式展示。Ring图的实现需先计算出当前值与标准中最小值阈值计算差值,然后计算与极差的占比,将此占比转化为角度值赋予RadialSlider组件,有利于直观显示每组数据相对于总数的大小,并将数据赋予text组件加以直观显示。

5)柱状图

堆芯孔道温度、堆容器温度等以柱状图的形式来显示,此时引入BarChart组件,利用AddData添加图表数据时采用不同标签区分变量,能更直观地反映均匀性差异,并且通过对比分析有利于判断异常原因。

4 前端系统展示

基于TMSR-SF0熔盐堆缩比仿真装置设计的数据监测与可视化系统主要包含4个虚拟场景界面,包括仿真堆本体、高温循环泵、非能动余热排出系统、熔盐回路系统等,各场景之间通过界面上的提示控件Button进行跳转切换。

图5 展示出了仿真堆本体结构组成及重要监测数据。其中堆芯结构主要分为堆容器、石墨堆芯、流量分配装置、控制棒系统、相关功能通道;重要监测数据包括堆芯总功率、堆芯加热棒电流数据及状态预警、堆芯进出口温度、堆芯气压、熔盐液位。仿真堆本体的数字孪生模型采用动画形式高度模拟了其组装过程,结合数据面板实时监测进出口温度,掌握熔盐液位高度及堆芯气压,监测堆芯加热棒电流的强弱和异常波动,实现全面直观的监测效果。

图5 实验堆堆芯监测界面Fig.5 Coremonitoring interfaceof experimental reactor

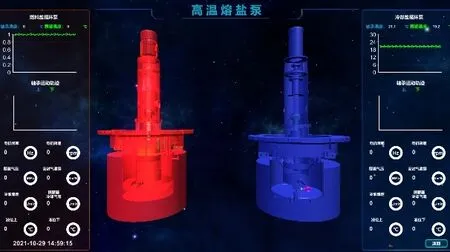

如图6所示,高温循环泵分为燃料盐循环泵和冷却盐循环泵,系统根据轴承温度、泵罐温度数据绘制折线图显示变化趋势,根据现场返回的X、Y坐标绘制轴心运动轨迹,并对电机频率与转速、覆盖气压、密封气泄露、冷油流速、屏蔽塞冷却气流、液位高度数据绘制环形图显示。

图6 高温熔盐泵监测界面Fig.6 Monitoring interface of high temperature molten salt pump

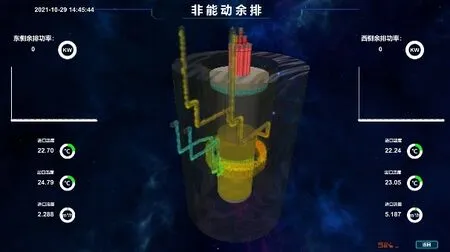

为了限制和缓解事故后果,熔盐堆设置了非能动余热排出系统等多种专设安全设施。图7展示了自然冷却余排换热装置结构及空气流动路径,在事故工况下,该系统无需人为动力与外部输入,便可将堆芯余热排至大气中。系统依靠纯热工质温度差和位差所形成的驱动力克服流动阻力,形成自然循环,连续导出堆芯余热。基于自然循环的非能动余热排出系统能够确保在故障情况下燃料的持续冷却,是保障核安全的重要部分。

图7 非能动余排监测界面Fig.7 Monitoring interfaceof passiveresidual heat removal

此装置的三维模型将堆容器做透明处理,着重表达从进口到出口的熔盐流动情况,设置颜色渐变动画效果清晰地展示了流经不同部位处熔盐的温度差异,通过配置Particle System,利用其粒子运动的变化规则模拟熔盐的气态流动特效。

如图8所示,反应堆回路系统包括燃料盐回路系统和冷却盐回路系统,熔盐通过在燃料盐回路的循环流动,将反应堆堆芯产生的热量通过熔盐-熔盐换热器有效传递至冷却盐回路[14]。冷却盐回路系统主要包括冷却盐循环泵、熔盐-熔盐换热器、熔盐-空气换热器、管路和相关阀门等,熔盐在此回路通过熔盐-空气换热器将热量最终传递至环境中或功率转换系统[15],实现对热量的后续利用。反应堆回路系统的三维数字模型以纵轴为中心进行旋转展示,可直观显示反应堆回路组成与分布,并展示燃料盐和冷却盐介质分别在相应回路系统中的循环与换热动作。

图8 TMSR-SF0熔盐堆缩比仿真实验装置监测界面Fig.8 Monitoring interfaceof reduced-scalesimulation experiment deviceof TMSR-SF0

使用此方案构建的数据孪生系统可发布为适用于不同操作系统的可执行文件,无需安装额外软件便可进行运行测试。系统界面将三维立体模型与数据面板相结合,具备动画效果与特效渲染,可直观反映堆芯部件组装过程与熔盐流动情况。UI层结合图元技术实现板块化设计,集成基础数据与视频数据,系统渲染帧率可依据需求自行设定,Unity帧率步进为20 ms,Update函数中设置对当前帧率对5取余来进行渲染,即渲染周期为每5帧进行一次更新操作,时间周期为100 ms,可利用Statistics窗口与Profiler分析器观察包括每秒帧率、CPU使用情况和内存数据在内的指标统计,结果表明此方案可在不影响展示效果的前提下节约计算机资源。

5 结语

目前国内核电领域数字孪生技术的发展还处于初步阶段,仍有许多关键技术需要攻克,本文紧密结合TMSR-SF0核反应堆运行维护实况,研究了基于数字孪生技术的反应堆实时监测可视化终端,在Unity三维引擎的基础上,结合三维建模技术以及数据通信技术,实现了核反应设备结构、设备的物理特性在虚拟环境中的模型构造,并实现对工作状态的逼真渲染。在下一阶段的工作中,将致力于开发逻辑控制层的物理仿真模块,进一步实现与云计算平台、信息物理融合等多种新兴技术的数据对接。

本系统致力于物理世界与虚拟世界之间的实时数据交互接口与可视化手段开发,能够有效解决当前核工业监控系统三维数字化程度相对较低的问题,实现状态预警与在线监测功能。该方案已成功应用于中国科学院TMSR-SF0核工业设备数据的实时监测中,为核反应堆的运行和保护提供了保障,以确保装置能安全、可靠和经济地运行,同时也丰富了数字化核电监控系统研究内容,为新一代信息技术与核电领域的融合提供了一定参考价值。

作者贡献声明刘文倩:酝酿和设计实验,实施研究,起草文章;韩利峰:对文章的知识性内容作批评性审阅;黄丽:行政、技术或材料支持;杨峥翰:指导,支持性贡献。