钢管混凝土柱 - 钢梁边柱外加强环螺栓连接节点抗震性能

吴东平, 李 伟, 陈焰周, 许成祥, 李成玉

(1. 武汉科技大学 城市建设学院, 湖北 武汉 430065; 2. 中建三局第一建设工程有限责任公司, 湖北 武汉 430040; 3. 中南建筑设计院股份有限公司, 湖北 武汉 430071)

钢管混凝土柱在高层结构中得到大量应用。外环板式节点刚度大、连接方便,是工程中较多采用的一种节点型式[1]。与钢结构一样,这种节点通常也是采用焊接或者栓焊混合连接的方法将钢管混凝土柱与钢梁(通过外环板及连接板)连接起来。然而多次震害表明,大量梁柱焊接节点处发生了脆性破坏;相关研究表明,钢梁翼缘与外环板交界处存在严重应力集中,极易在此处导致环板的撕裂破坏或者焊缝破坏[2]。在这种背景下,研究人员开始了采用螺栓连接代替工地焊接,改善节点受力性能的相关研究。

Bagheri Sabbagh等[3]提出了两种圆钢管柱-钢梁外环式螺栓连接节点模型,一种是将钢梁伸入上下环板之间,通过螺栓将环板和钢梁翼缘相连;另一种是梁翼缘与环板齐平,两者通过连接件采用螺栓相连。Khador等[4]对采用带竖肋中间削弱盖板螺栓连接式节点进行了试验研究。Quan[5]在此基础上采用有限元方法对该连接做了进一步研究。Cui等[7]对6个钢管混凝土柱 - 钢梁圆形环板螺栓连接节点进行试验研究。Tjahjanto等[6]对钢梁伸入上下环板螺栓连接节点环板的受力性能进行了理论分析。

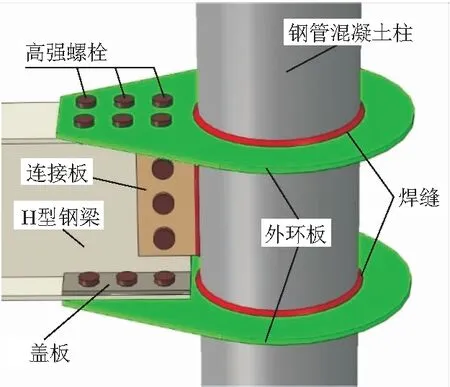

图1 节点试件连接构造

课题组提出了一种钢管混凝土钢梁斜直边外环板螺栓连接节点,已获国家发明专利授权[8]。节点构造如图1所示,在工厂将上下外环板及腹板连接板焊接在钢管柱上,现场将H型钢梁插入上下环板之间,H型钢梁翼缘与上下外环板、H型钢梁腹板与连接板均采用摩擦型高强度螺栓连接。这种连接的力学优点是,通过外环板外形的改变和螺栓群的分散传力,能有效缓解外环板应力集中现象。课题组已经对其静力受力性能进行了研究[9],本文对3个钢管混凝土柱-钢梁边柱节点进行拟静力加载试验,研究H型钢梁截面高度、外环板与H型钢梁翼缘高强度螺栓连接处盖板加设与否对节点抗震性能的影响。

1 试验概况

1.1 试件设计

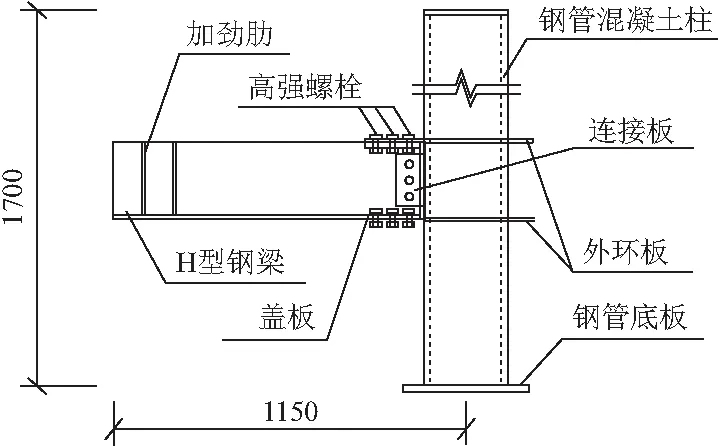

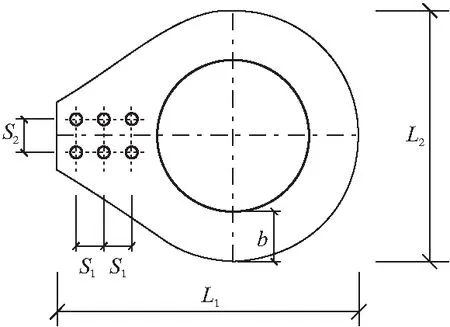

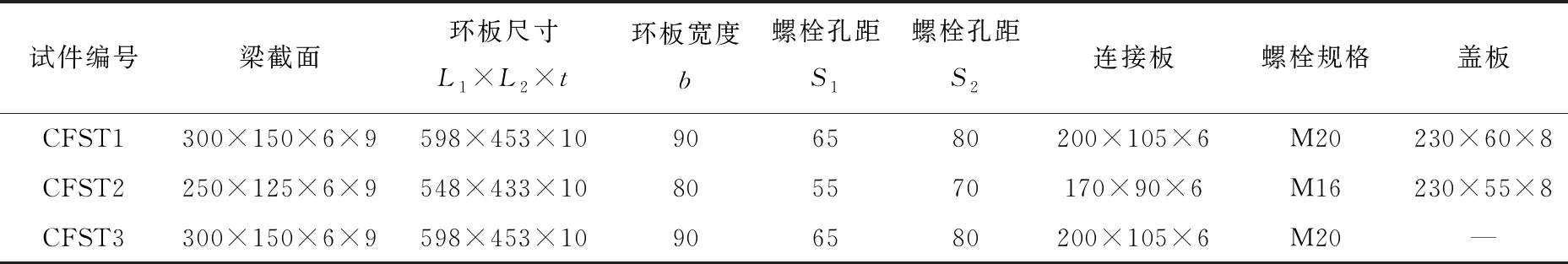

设计制作了3个钢管混凝土柱-H型钢梁外环板高强度螺栓连接边柱节点试件,试件大样如图2所示,编号依次为CFST1,CFST2,CFST3,钢管直径为273 mm,厚度为11.2 mm,外环板构造细节如图3所示,其他相关参数见表1。其中CFST1,CFST2两个试件螺栓连接处加了盖板,为了对比,试件CFST3没有加盖板。

图2 试件大样图/mm

图3 外环板构造细节

1.2 试验材料

试件用钢管、钢梁、外环板及盖板均为Q235B钢材;高强度螺栓为10.9级大六角头摩擦型高强螺栓;钢管内灌注C40级混凝土,其标准立方体试块实测抗压强度平均值为45 MPa。材料的力学性能详见文献[9]。

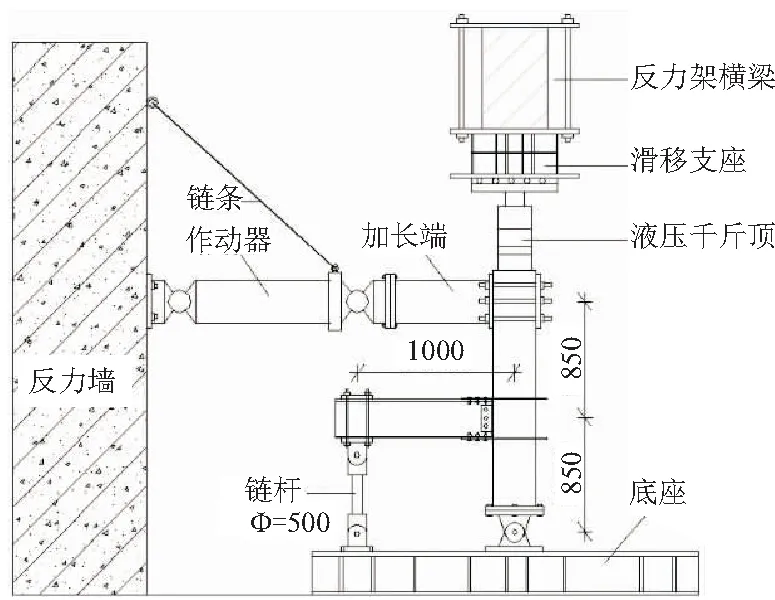

1.3 试验装置

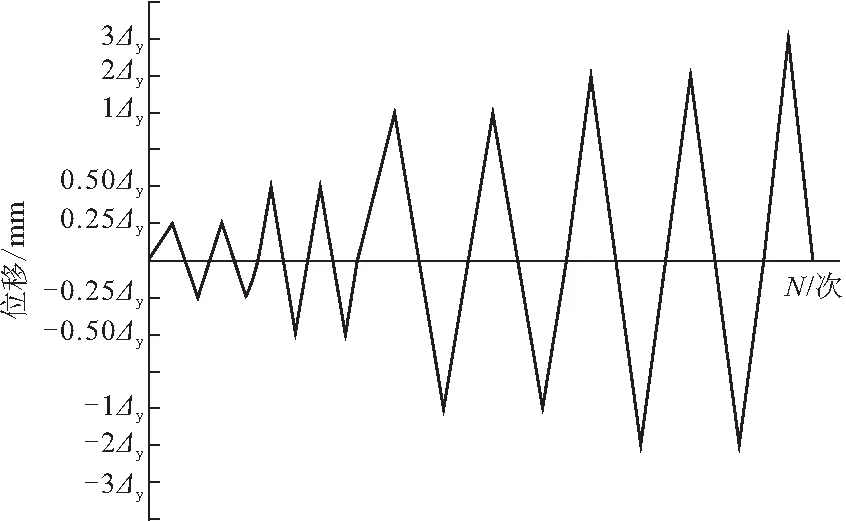

试件取框架边节点反弯点模型,试验加载装置设计图如图4所示。图5为试验装置照片。梁端加载点中心到柱中心距离为1000 mm,柱上端水平加载点中心到柱下端铰支座轴心的距离为1700 mm。柱顶采用液压千斤顶施加轴压,柱轴压比为0.16,轴压为670 kN;采用电液伺服作动器施加水平荷载,加载过程采用位移控制,加载制度见图6。在构件屈服之前,按照0.25Δy,0.5Δy加载,Δy为屈服位移,由水平静推覆试验获得。当节点试件出现屈服后,按照等位移增量控制加载,每级加载循环两次,直到节点试件承载力下降到极限承载力的85%或节点试件出现明显破坏时停止。

表1 试件参数 mm

图4 试验加载装置设计图/mm

图5 试验装置

图6 加载制度

2 节点试验现象及分析

2.1 试验过程及破坏特征

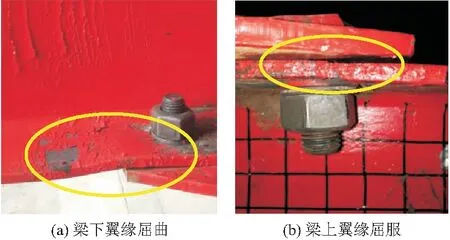

试件CFST1循环加载从1.0Δy~2.0Δy的过程中,外环板和钢梁翼缘之间发生滑动;循环加载至2.0Δy时,钢梁腹板上翼缘高度方向出现弧形条纹,意味着腹板发生了塑性变形,注意到该腹板区域处于外环板范围之外,如图7a所示。循环加载至3.0Δy时,钢梁腹板上竖向弧形条纹数量不断增多,且仍然处于外环板范围之外;与此同时,在外环板和盖板范围之外钢梁翼缘也观察到了明显的横向条纹;当加载到7.0Δy时,钢梁下翼缘屈曲变形,该变形出现的位置也在环板范围之外;在梁截面发生屈服后,还可观察到钢梁上下翼缘与外环板之间发生了相对滑移,如图7b所示。

图7 试件CFST1损伤现象

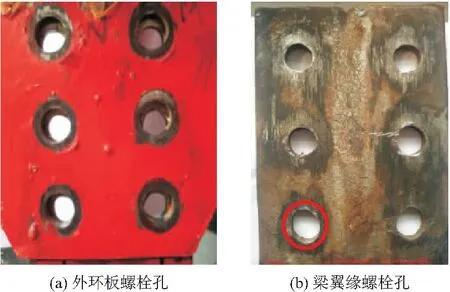

试件CFST2加载过程中试验现象与试件CFST1相似。加载过程中,外环板螺栓孔变形较小,外环板损伤可以忽略,如图8a所示。钢梁翼缘上的螺栓孔在挤压力作用下变形成长圆孔,距柱轴心最远处的一排螺栓孔变形量最大(4 mm),如图8b所示。

图8 试件CFST-2损伤现象

作为试件CFST1的对比,试件CFST3的几何尺寸与之相同,但取消了在螺栓连接处的盖板。由于螺栓连接处钢梁翼缘没有盖板的限制作用,钢梁翼缘屈曲变形延伸到螺栓孔处,如图9a所示。另外还观察到对应于最外排螺栓处的梁翼缘厚度变薄,表明该处发生了塑性变形,如图9b所示。

图9 试件CFST3损伤现象

2.2 试验结果及分析

2.2.1 滞回曲线

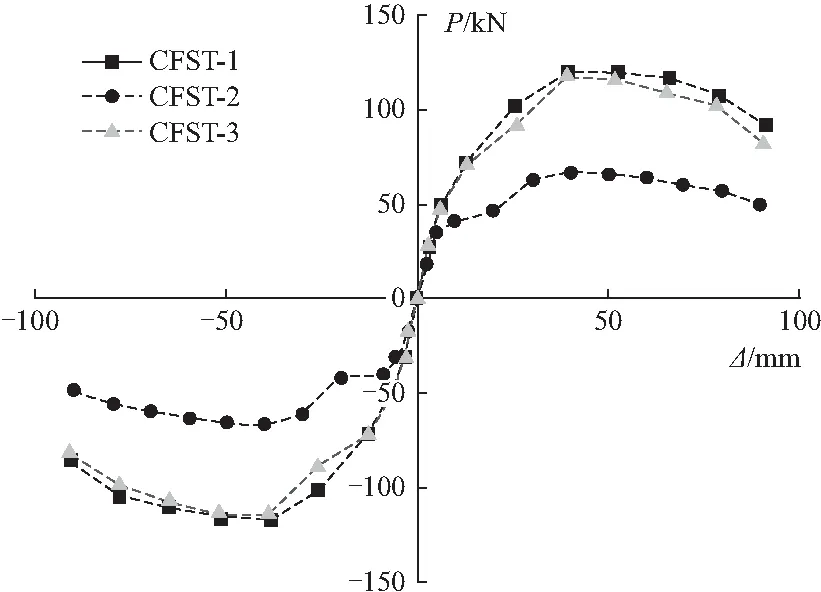

以电液伺服控制系统读取的柱顶水平荷载P及位移Δ建立三个试件的P-Δ滞回曲线,如图10所示。三个试件在屈服后均出现滑移。与试件CFST1,CFST2相比,由于取消了梁翼缘上的盖板,试件CFST3的滞回曲线捏缩滑移现象及承载力退化更明显。

图10 试验P-Δ滞回曲线

2.2.2 节点骨架曲线及延性

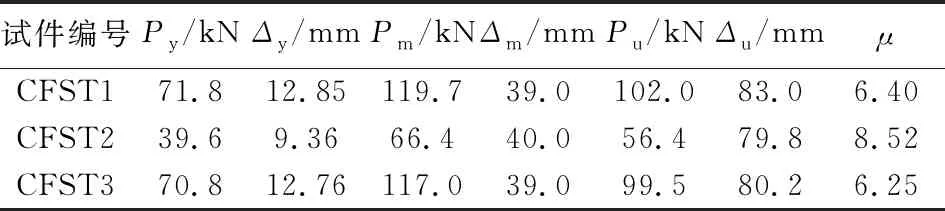

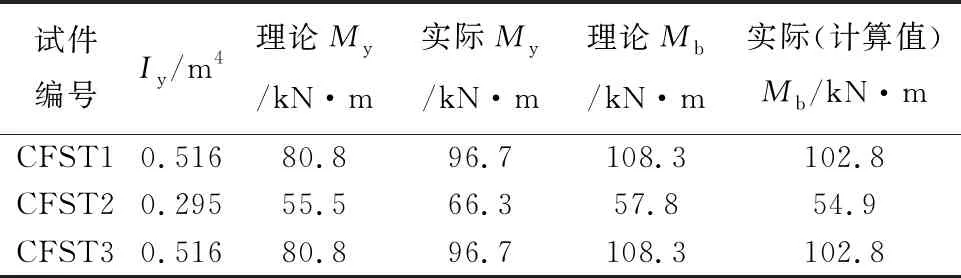

根据试验P-Δ滞回曲线分别提取三个试件的试验骨架曲线,如图11所示。试件CFST2较早出现滑移,其滑移阶段、弹性阶段、塑性强化阶段有明显的区分。试件CFST1和CFST3的尺寸相同,节点骨架曲线相似。根据试验骨架曲线确定屈服荷载Py、峰值荷载Pm、破坏荷载Pu及其对应位移Δy,Δm,Δu。骨架曲线特征点及节点位移延性系数μ见表2。试件设计时钢材按屈服强度235 N/mm2取值,界面摩擦系数按0.4取值,高强度螺栓预紧力分别取155 kN(10.9级M20)、100 kN(10.9级M16)。如表3所示,由此计算得到的节点螺栓群抗滑移弯矩均大于钢梁的抗弯屈服弯矩,即预期钢梁产生塑性铰,而螺栓不滑动。但实测钢梁翼缘屈服强度为281 N/mm2,界面摩擦系数为0.39,由此计算得到试件CFST1,CFST3的螺栓群抗滑移弯矩仍大于钢梁抗弯弯矩,而试件CFST2的螺栓抗滑移弯矩却小于钢梁抗弯弯矩。这是因为试件CFST2在试验中板件发生了明显的滑移,而试件CFST1,CFST3无明显滑移;也正是因为试件CFST2在试验早期板件出现明显滑移,构件屈服荷载、屈服位移提前出现,峰值荷载和破坏荷载延后出现,对应位移增大,延性系数较试件CFST1提高33%。从图11中还可以看出,试件CFST3的骨架曲线要略低于试件CFST1的骨架曲线。从表2数据分析可知,试件CFST3数据均略低于试件CFST1,试件CFST3的延性μ值降低2%,这是因为试件CFST3无翼缘盖板所致。

图11 P-Δ骨架曲线

表2 P-Δ曲线特征点及延性

表3 节点部件及螺栓连接抗弯承载力

2.2.3 节点耗能能力

采用等效粘滞阻尼系数和能量耗散系数判别结构在地震中的耗能能力[10],各试件耗能能力计算结果见表4。

三个试件的等效粘滞阻尼系数分别为0.320,0.355,0.283。表明节点有较好的耗能能力。试件CFST3的耗能系数较试件CFST1降低10.5%,再次说明设置翼缘盖板的作用。CFST2的耗能系数较高,是因为试件在加载过程中发生了滑移,构件塑性损伤耗能之前,螺栓连接处的相对滑移耗能提高构件耗能能力。

表4 节点试件耗能能力

2.2.4 节点强度退化与刚度退化

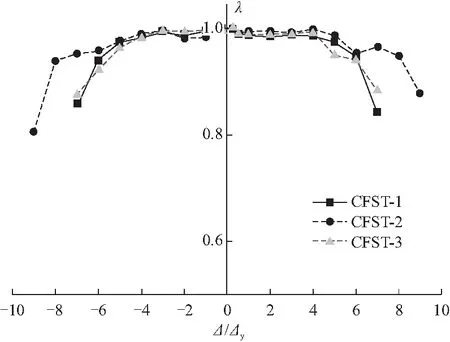

节点同级荷载强度退化λ如图12所示,在节点达到极限承载力,钢梁屈服之后,才出现显著同级荷载强度退化。

图12 同级荷载强度退化

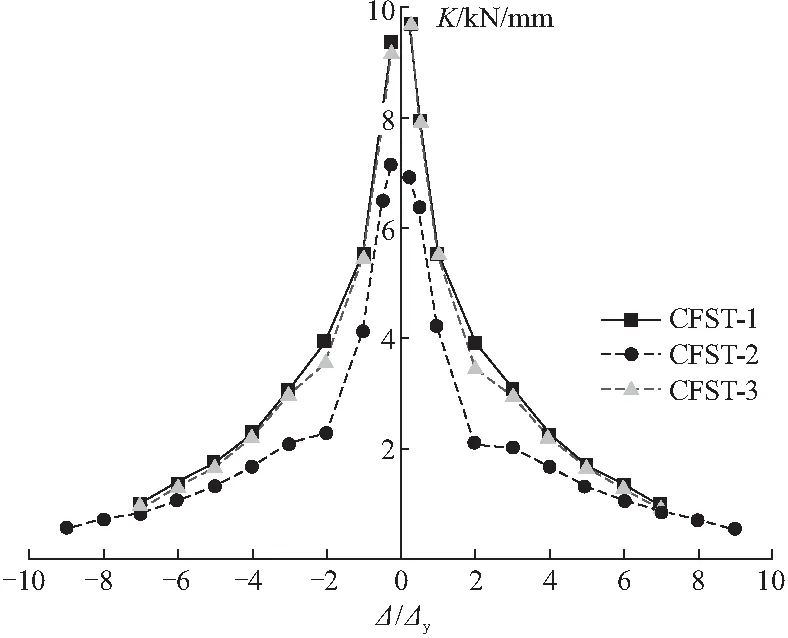

节点刚度退化采用同级变形下环线刚度K来衡量,节点刚度退化如图13所示。随着循环次数的增加,钢梁塑性铰不断深入,累计塑性损伤不断增加,连接钢梁与外环板的高强度螺栓预紧力出现松弛,导致节点刚度逐渐降低。试件CFST2在柱端水平循环加载至2Δ之前,节点刚度退化较快,随后刚度退化趋于缓和。

图13 刚度退化

3 结 论

(1)试验研究表明,外环板形状合理,节点拟静力加载过程中外环板上螺栓孔没有变形,与钢管混凝土柱焊缝完好,外环板几乎无损伤。设置翼缘盖板的试件梁塑性铰出现在环板范围以外的梁截面上,未设置翼缘盖板的试件梁塑性铰出现在最外排螺栓以外的梁截面上。

(2)三个试件等效粘滞阻尼系数分别为0.320,0.355,0.283,表明该种形式节点抗震耗能能力较好。在钢梁翼缘与外环板螺栓连接处内侧设置盖板,可使梁端塑性铰外移到环板范围之外的梁截面上,有效提高节点耗能能力。

(3)在节点设计时需要考虑钢梁材料的超强性,否则螺栓将过早发生滑移。