循环流化床脱硫系统入口烟气均匀性的研究

文_吴永彬 福建龙净环保股份有限公司

在实际使用的CFB脱硫技术中,在烟气引入脱硫塔脱硫反应后需要将烟气引入除尘器进行除尘,再将达标的烟气通过引风机排到烟囱。为了适应主机烟气量的变化,通常会从引风机出口烟道引一路烟气作为循环烟气,以满足脱硫塔床层的稳定。这样,循环烟气和入口烟气的混合效果就显得至关重要,若混合效果不好会直接导致脱硫塔床层压降波动大。

本文以某现场改造空间狭窄的2×130t/h循环流化床锅炉烟气脱硫除尘改造项目为例,探索研究循环流化床脱硫系统入口烟气混合新技术。

1 研究对象

1.1 项目概况

某2×130t/h循环流化床锅炉,原先采用SNCR技术、炉内喷钙技术和电袋复合除尘技术进行烟气治理,治理后每台炉分别通过1台锅炉引风机,排往烟囱。根据最新排放标准,原先技术已经无法达标,需要进行升级改造。因原有排放方式,锅炉引风机与烟囱的距离非常短,空间非常狭窄,一炉一塔的方案无法实施,只能选择两炉一塔的方案,把2台炉烟气汇总,在锅炉引风机和烟囱中间进行布置脱硫除尘岛,所以改造难度非常大。

1.2 烟气条件

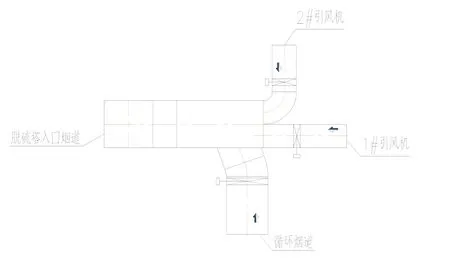

每台锅炉引风机出口烟气量为300000m3/h,烟气温度为145℃,引回的循环烟气温度为80℃,烟道规划如图1所示。

图1 烟道规划图

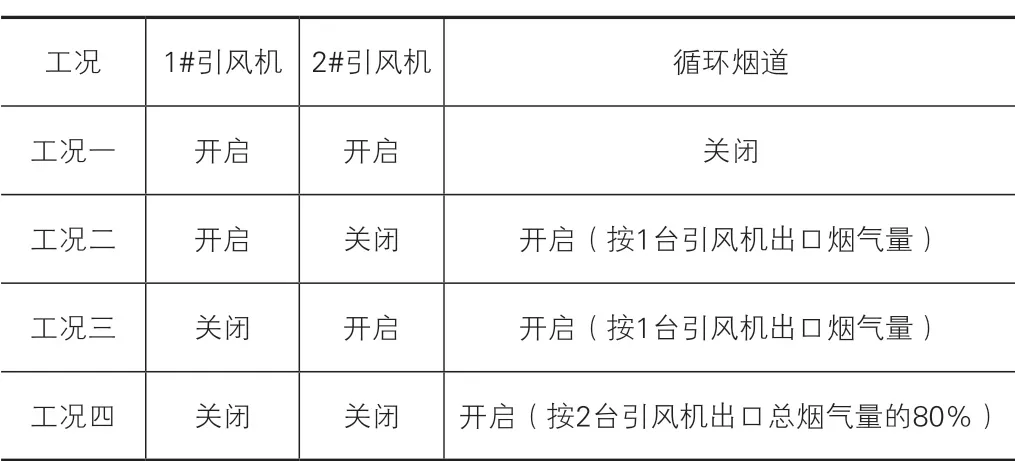

根据以往项目经验,脱硫塔入口烟道烟气流速过低容易发生掉灰问题。因2台锅炉存在单独运行的工况,当1台锅炉运行时,烟气量偏小,烟气流速偏低,需要通过循环烟道补充烟气,以满足脱硫塔床层的稳定,避免掉灰。初期,脱硫塔建床时也需打内循环,这就造成脱硫塔入口烟道有多种工况,如表1所示。初步判断,工况二脱硫塔入口烟气均匀性应该是最差的,若不进行优化,很难保证系统平稳运行。

表1 各工况情况

1.3 方案建模及边界条件

因实际运行情况复杂,且烟道结构复杂,内部设置有贴边角钢、内撑、垫板等细小部件,在模拟中无法真实还原,在满足工程应用的前提下,对模型进行合理的简化和假设:①对烟道模型进行简化,不考虑内部细小部件对流场的影响;②将烟道内部烟气视为不可压缩牛顿体;③假设烟气进口处速度分布均匀。

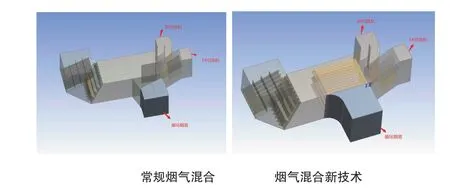

为提高脱硫塔入口烟气均匀性,结合经验,通过数值模拟研究多种不同优化方案,最终确定最佳优化方案。如图2所示,分别为常规烟气混合模型图、烟气混合新技术模型图,常规烟气混合方案是根据项目参数建模,并按规范进行导叶布置;而烟气混合新技术,是在常规烟气混合方案的基础上进行优化布置及设备开发。烟气混合新技术的关键设备为烟气混合器。

图2 两种方案模型图

方案建模后进行划分网格,对规则的体采用六面体网格划分,对于不规则的体采用四面体网格或者混合型网格划分,同时注意零部件接触位置的网格一致性。

因烟道内部烟气流动属于三维湍流问题,考虑到湍流的复杂性,需要借助合适的湍流模型,故采用realizable k-ε模型。

边界条件设置如表2。

表2 边界条件设置

2 对比与分析

对两种方案的四种工况分别进行流场模拟,分析其结果。从烟气轨迹图、速度云图、温度分布图、脱硫塔入口截面速度均方根差值等方面,分别进行两种方案的对比与分析。

2.1 工况一

如表3,为工况一的两种方案对比。(因两股烟气温度一样,温度分布无需对比)

表3 工况一对比分析

两种方案的脱硫塔入口烟道烟气均匀性都较好,整个烟气流动轨迹大体相同,速度均方根差值也差别不大,相差0.028。再对比两者的整体压降,烟气混合新技术大约会增加140Pa的压力损失,这主要是因为烟气混合器占用了入口烟道的一部分截面,导致阻力增大。

2.2 工况二

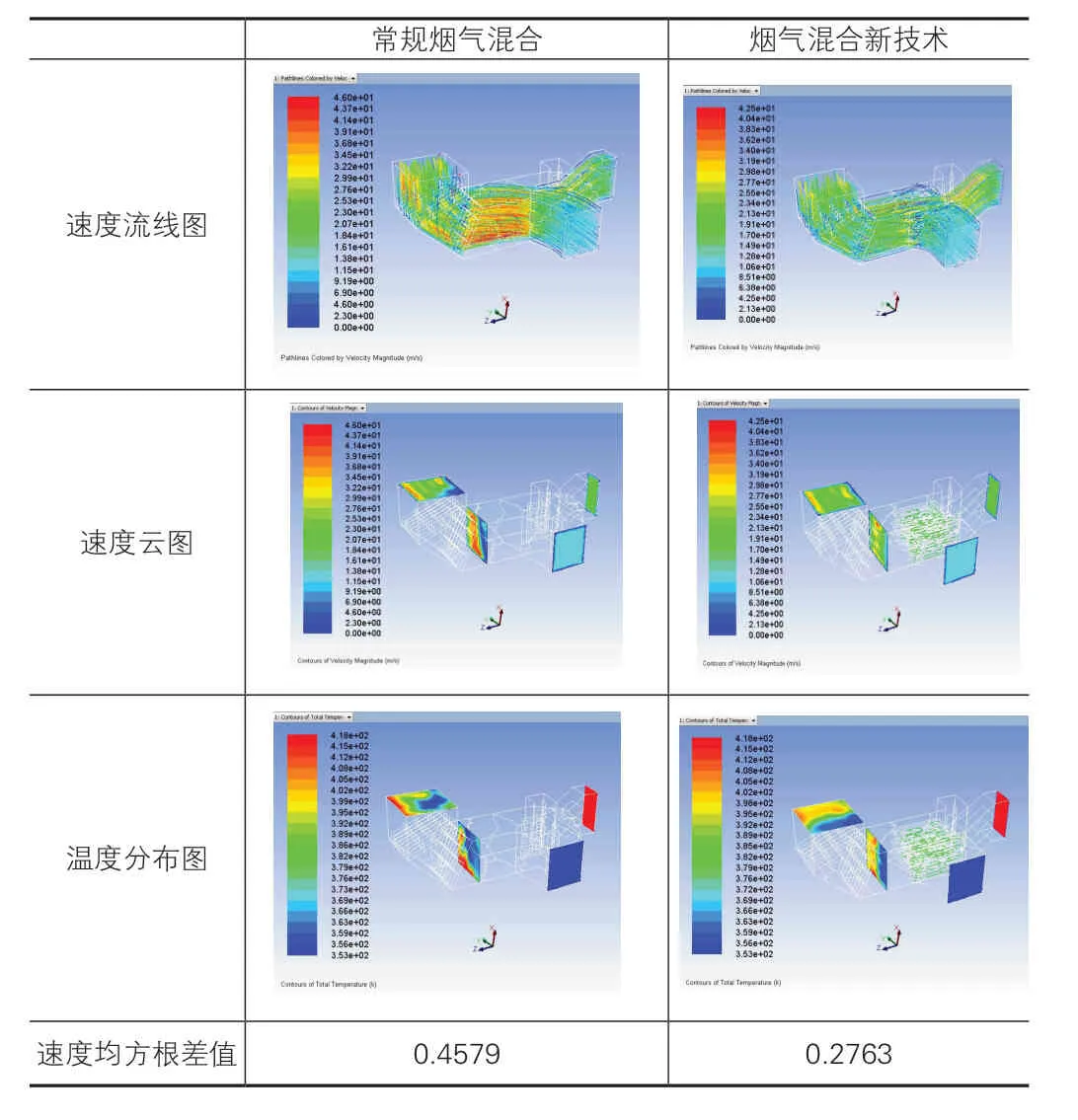

如表4,为工况二的两种方案对比。

表4 工况二对比分析

两种方案的脱硫塔入口烟道烟气均匀性差别很大,常规烟气混合会出现较大区域的低流速区,这和之前的预判基本吻合,这对于整个系统非常不利;而烟气混合新技术效果明显,基本消除了低流速区,速度均方根差值降低了0.1816。再对比两者的整体压降,烟气混合新技术大约会减小50Pa的压力损失,这主要是因为常规方案,会造成烟气在一侧集中,而烟气混合新技术消除了此现象。同时,烟气混合新技术,对温度场分布也得到了一定改善。

2.3 工况三

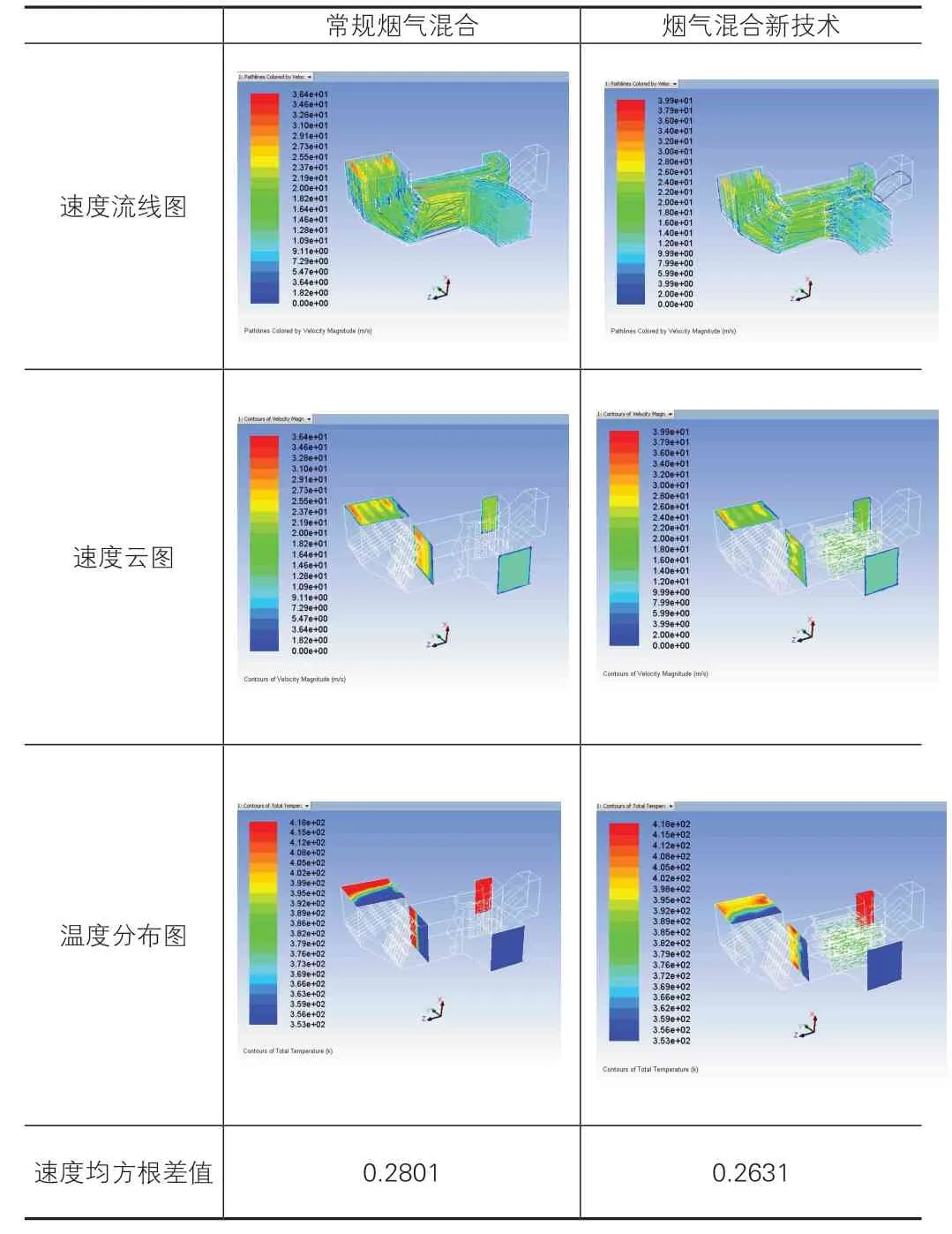

如表5,为工况三的两种方案对比。

表5 工况三对比分析

两种方案的脱硫塔入口烟道烟气均匀性差别不大,整个烟气流动轨迹没有太大区别,从速度均方根差值也能体现出来,两者差别不大,相差0.017。再对比两者的整体压降,烟气混合新技术大约会增加160Pa的压力损失,这同样是因为占用了入口烟道的截面。同时,运用烟气混合新技术,对温度场分布也得到了较大改善。

2.4 工况四

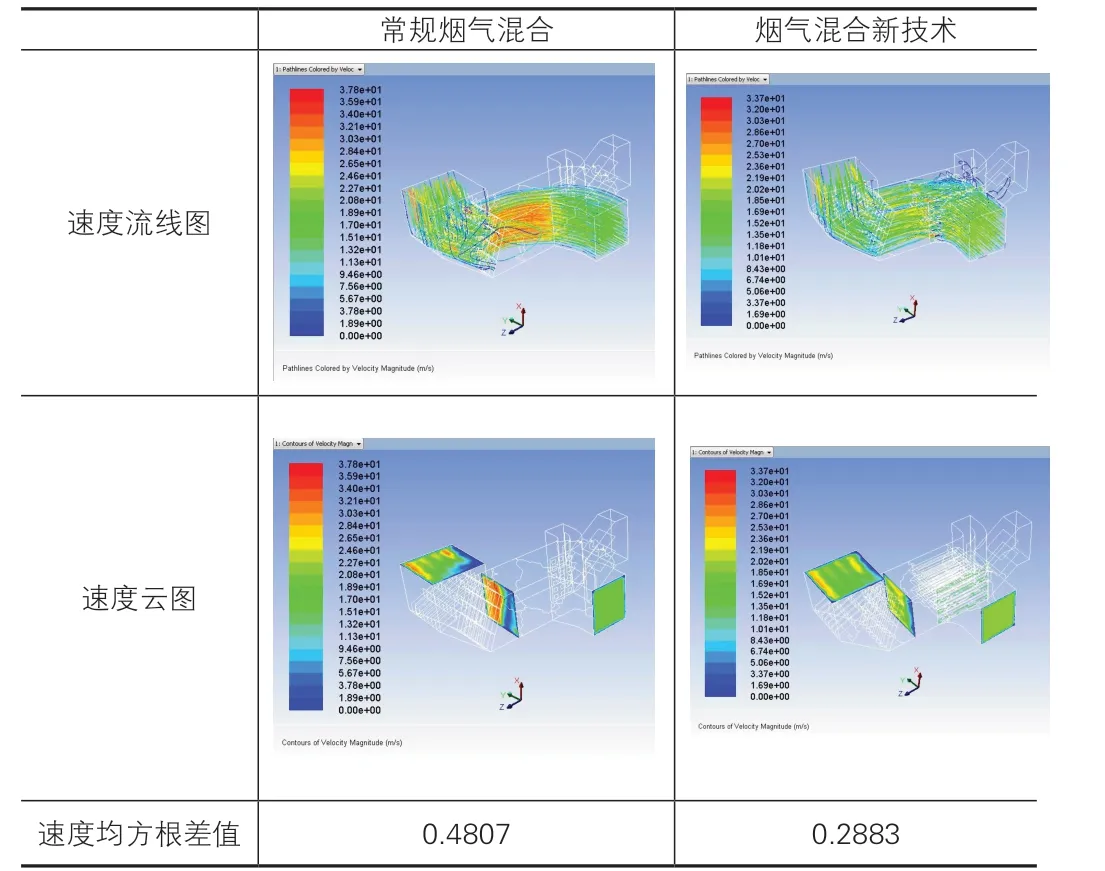

如表6,为工况四的两种方案对比。(因工况四只有一股烟气,温度分布无需对比)

表6 工况四对比分析

两种方案的脱硫塔入口烟道烟气均匀性差别较大,常规烟气混合会出现烟气甩向一侧,整个截面速度分布不均匀;而运用烟气混合新技术,速度分布改善效果显著,速度均方根差值降低了0.1924。再对比两者的整体压降,烟气混合新技术大约会增加100Pa的压力损失,这同样是因为占用了入口烟道的截面。

3 结语

通过对两种方案的四种工况模拟结果进行对比分析,结果表明,与常规烟气混合对比,烟气混合新技术具有明显优势。对于多数工况,运用烟气混合新技术,脱硫塔入口烟道烟气均匀性度有了显著的提高,对于温度分布均匀性也有一定改善,同时通过烟气混合新技术,并不会大幅增加烟气阻力。因此,烟气混合新技术提高了烟气均匀性,大大缩短了烟气混合距离,实现了节省成本、降低项目改造难度的目的,对于工程具有较好的经济运用价值。