高强度导电胶膜的制备与性能

赵 濛,吴健伟,李 冰,付 刚,刘洪亮,何颖翠,吴佳明

(黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040)

引 言

导电胶是一类同时具有粘接能力和导电性能的胶粘剂。与传统Pb/Sn 焊接相比,导电胶不但可以实现更高线分辨率的导电连接,而且施工条件较为温和(一般在室温~175℃),避免了焊接工艺中热敏感基材的损伤和高温热应力,具有无铅连接环境友好的特点[1~3]。在电子工业中,导电胶已成为一种必不可少的导电材料,在微电子组装、印刷线路板、电磁屏蔽,LED 装配等领域被广泛应用。导电胶按导电方向的不同可分为各向异性导电胶和各向同性导电胶。各向异性导电胶只有Z 方向导电,使用时需要通过精细施加压力以形成这一方向的导电通路,对工艺和设备要求较高,主要用于基板的精细粘接的场合,如射频识别、平板显示器FPDs、ITO 等的粘接[4]。各项同性导电胶在X、Y、Z 方向具有相同的导电性,使用工艺和普通胶粘剂相似,可适合芯片封装、线路板、RF 模块等连接,应用更为广泛[5]。各向同性的导电胶由胶粘剂和导电填料如银粉等导电粉体组成,一般以胶液形态,通过胶管点胶实现微电子“点”“线”导电粘接,如芯片封装、印刷线路板或微电子元件粘接[6]。对于粘接面积较大的导电连接,液态或膏状导电胶点胶施工存在胶层均一性、溢胶控制和施工效率低的问题[7],而导电胶的黏度又难以实现丝网涂胶。膜状导电胶便于进行大面积导电粘接,不但有利于胶层均一性和溢胶控制,而且通过模切或激光切割成型可以实现精细化粘接和自动化粘接工艺。所以导电胶膜在雷达天线阵列装配,PCB 板和金属底板、散热片或射频模块外壳等大面积导电粘接中具有独特的优势[8]。国外的电子和胶粘剂公司研发出一系列环氧树脂基银填充导电胶膜产品,如Rogers 公司CoolspanTECA导电胶膜、Henkel公司的CF3350 和CF3366、MasterBond 公司的FL901S等,具有优良的粘接性能、导电性和耐环境性能。如CF3350 可在125~175℃之间固化,体积电阻率在3×10-4Ω·cm,粘接强度达15MPa 以上。国内在各向同性的液态导电胶方面进行了大量研究,已有多种成熟工业化产品,但在膜状导电胶方面研究极少。

各向同性膜状导电胶要求室温下具有一定抗拉强度以保证模切等操作时的尺寸稳定性,在加热到固化温度后能具有一定的浸润性,固化后达到较高的粘接强度和导电性能。本文采用环氧树脂预聚增韧体、多官能环氧、扩链单体、潜伏性固化剂和微米级银粉制备出导电胶膜,研究了银粉和分子预聚扩链对导电性的影响,分析了胶膜的反应性、耐热性和挥发分等物理性能,测试了导电胶膜的粘接性能、体积电阻率、CTE,以及耐高低温交变、湿热老化等耐环境性能。

1 试验部分

1.1 试验原料

双酚A 环氧树脂,工业级,岳阳树脂厂;丙烯酸酯环氧树脂预聚物,自制;潜伏性固化剂,自制;AG-80环氧树脂,上海华谊公司;导电银粉,昆明诺曼电子材料有限公司;剪切试片(铝合金2A12),工业级。

1.2 胶膜的制备

将丙烯酸酯环氧树脂预聚物、双酚A 环氧树脂、AG-80 环氧树脂按比例混合,于80℃搅拌均匀,加入约8%质量分数潜伏性固化剂及树脂质量4 倍的银粉,经三辊研磨10min 混合均匀,于制膜机上制成厚度约50~100μm 均匀胶膜,经预反应形成导电胶膜。

1.3 测试和表征

(1)体积电阻率

将100μm 厚的胶膜切割成长10cm 宽1cm 的条状,上下两面以玻璃片夹持固定,于不同温度下固化后用四探针电阻仪测试其体积电阻率。

(2)热性能

DSC 分析使用美国TA 公司Q20 型DSC 分析仪进行(N2氛围,升温速率10K/min);DMA 测试使用美国TA 公司Q800 型DMA 分析仪进行(升温速率5℃/min, 频率1Hz);TG 分析使用美国TA 公司Q50 型TGA 分析仪进行;热膨胀系数测试使用TA 公司Q400 型TMA 进行测试分析。

(3)力学性能和老化性能

剪切强度按GB T 7124-2008 进行,2A12 型铝合金试片按HB 197-1991 进行磷酸阳极化表面处理,用Instron5969 万能试验机测试,温度循环、湿热交变试验参照GJB 548B-2005 进行。

2 结果与讨论

2.1 银粉对导电性能的影响

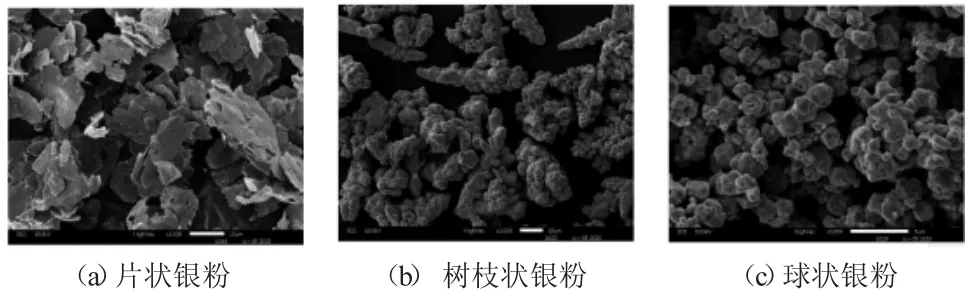

作为添加型导电材料,金属粉体对导电性能起到决定性作用,目前高性能导电胶的导电填料主要是微米尺度的银粉。银粉作为导电胶填料,其形状、粒径尺寸和表面处理方式对导电胶导电性能有着重要影响[9~12]。银粉粒子的形状与尺寸不同,粒子间的接触面积与接触概率随之改变。微米级片状银粉更容易达到渗流阈值,具有较高的导电效率,球状银粉更有利于控制胶液流动性,需要更大的添加量。为制备膜状导电胶,采用7~10μm 的片状银粉、长径比3~4 的树枝状银粉和长度2~4μm 的球状银粉,对其形貌(图1)、添加量对导电性的影响进行了分析测试(图2)。从SEM图可以看出,片状银粉具有较高的径厚比,有利于形成导电通路,微球状银粉难于形成导电搭接,形成有效通路需要更大加入量。

图1 三种银粉SEM 图Fig.1 The SEM images of different kinds of silver powder

图2 三种银粉添加量对体积电阻率的影响(a)片状银粉,(b)树枝状银粉,(c)球状银粉Fig.2 The effect of added amounts of silver powder on the volume resistivity

在图2 中,银粉添加量小于70%(wt)时几乎不导电,超过70%体积电阻率大幅下降,超过80%后继续添加体积电阻率几乎没有变化,这与渗流理论的解释相符[13~14]。其中树枝状银粉和片状银粉导电能力相近,在添加量超过78%(wt)时体积电阻率小于4×10-4Ω·cm。球状银粉导电能力弱于前二者,需要更高的添加量。考虑到球状银粉可以在片状银粉间形成精细填充,从整体上提高导电效率,制备导电胶膜时采用片状银粉为主体,添加15%的微球状银粉作为导电填料,总添加量相当于胶粘剂成分的80%。

2.2 预反应过程对电阻率的影响

膜状导电胶的胶粘剂组分需要在分子较小时加入导电银粉以实现充分混合浸润,而后通过预聚和分子扩链形成足够大的分子实现成膜性。采用环氧树脂预聚增韧体、多官能环氧、扩链单体、潜伏性固化剂和微米级银粉制备出导电胶膜。图3 显示出在100℃预聚反应生成齐聚物的过程中随着时间延长,相对分子质量增加带来的黏度变化和导电性的变化。

图3 胶膜预反应过程中体积电阻率和黏度随时间变化曲线Fig.3 The changing curves of volume resistivity and viscosity during the pre-reaction process with time

未进行预反应时导电胶黏度很低呈液态同时不具备导电能力,预反应过程中胶膜体积电阻率迅速下降,40min 时体积电阻率可降低至5×10-4Ω·cm。根据导电胶的渗流理论[15],这是因为预反应过程中树脂初步聚合产生收缩,使得导电填料彼此靠近,有利于导电通路的产生。继续预反应过程胶膜体积电阻率无显著降低,黏度迅速上升形成具有初步导电能力的胶膜态。

2.3 胶膜热性能分析

2.3.1 DSC 测试

导电胶膜的DSC 曲线显示出其固化反应特性。由图4 可以看出,胶膜在120℃之前DSC 曲线比较平坦,说明在室温附近化学反应极慢,具有良好的适用期。在144℃有一陡峭的放热峰,经过不同升温速率下的曲线外推和固化测试,显示胶膜可以在120~130℃进行固化,经125℃固化2h 后此峰完全消失,说明固化反应较为完全。

图4 胶膜固化前后DSC 曲线Fig.4 The DSC curves of the adhesive film before and after curing

2.3.2 DMA 测试

导电胶的玻璃化转变温度、模量与被粘电子材料的使用条件和粘接适应性密切相关。经DMA 测试胶膜固化后弹性模量和Tanδ 随温度变化的曲线如图5 所示,玻璃化转变温度在118℃,说明导电胶具有良好的耐热性。弹性模量在室温至100℃时在1000~2000MPa 范围内,在100℃以上时模量急剧降低(表1),根据模量可以通过有限元分析计算与被粘材料的应力大小和分布,确定导电胶与被粘电子材料如芯片和RF 天线材料的力学适应性,避免发生形变甚至胶接失效。

图5 导电胶膜的DMA 测试结果Fig.5 The DMA test results of the conductive adhesive film

表1 温度对导电胶膜弹性模量的影响Table 1 The effect of temperature on the elastic modulus of conductive adhesive film

2.3.3 热失重测试

导电胶在固化过程中挥发分会带来粘接缺陷,影响粘接可靠性,而且容易对微电子敏感部件造成影响。本文采用改性环氧和潜伏固化剂制备,反应比较完全,无小分子挥发性成分,所以应用过程中挥发分极低,热失重测试结果如图6 所示。导电胶膜在100℃下挥发分0.2%,200℃挥发分0.4%,288℃时挥发分2%,能适应电子设备的常规应用如回流焊等使用环境。

图6 导电胶膜的热失重测试结果Fig.6 The thermal weight loss test results of conductive adhesive film

2.4 性能测试

2.4.1 物理性能和力学性能

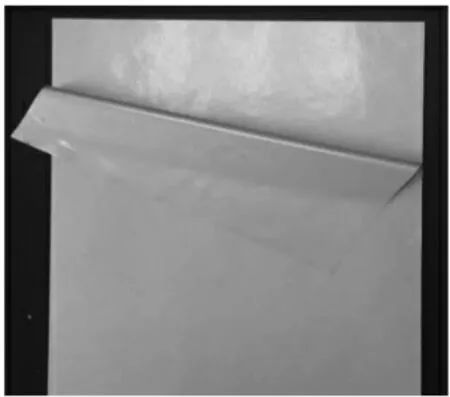

采用片状银粉为主体以丙烯酸酯改性环氧和潜伏性固化剂等制备的导电胶膜在室温下呈无黏性状态,具有一定的抗拉性和柔韧性,可以模切或激光切割加工成需要形状(图7)。导电胶膜在125℃经真空袋加压(压力0.09MPa)固化2h 后,制备出2A12 铝合金粘接试件和热分析试样,其剪切强度、导电性和热性能测试结果见表2。

图7 100μm 厚导电胶膜Fig.7 The conductive adhesive film with a thickness of 100μm

表2 导电胶膜的常规性能测试结果Table 2 The conventional performance test results of conductive adhesive film

由表2 可以看出,胶膜体积电阻率为2.2×10-4Ω·cm,能满足电子材料导电要求,在低温至高温下具有较高粘接强度,室温剪切强度可达18.7MPa,可以作为结构型导电胶使用,适合射频天线阵板、大尺寸芯片和PCB 板等粘接应用。

2.4.2 耐环境性能

为满足射频天线阵和线路板等电子设备在飞机、卫星、船舰等在空间和海上环境下的使用性能,导电胶膜要能耐受环境温度变化,湿度、盐雾等环境老化,保持性能稳定可靠。导电胶膜经125℃真空加压(0.09MPa)固化2h 后,进行温度循环、湿热老化、热老化、盐雾老化试验,结果列于表3 中。

表3 导电胶膜冷热交变测试结果Table 3 The temperature alternation test results of conductive adhesive film

导电胶膜粘接试件-55~85℃冷热交变300 次后剪切强度在17MPa 左右,保持率在90%以上,体积电阻率几乎没有变化。湿热老化和盐雾老化后剪切强度稍有降低,热老化后剪切强度无显著变化。而各种老化试验后的体积电阻率都在(2.2~2.4)×10-4Ω·cm范围内,无明显变化。耐环境老化结果说明导电胶膜粘接试件对温度循环、热老化、湿热老化、盐雾老化等应用环境均有良好的耐受性,可保持良好稳定的粘接性能和导电性能,能适应地面、飞机和船舰等环境的使用条件。

参考波音结构胶疲劳蠕变性能要求进行测试(表4),导电胶粘接铝合金试片,在11.2MPa 下经过192h 后位移变化0.012mm,远低于0.038mm 标准,在8.4MPa/30Hz 下循环107后,试片未开裂,说明导电胶具有良好抗疲劳蠕变性能,可满足航空电子组件的结构可靠性要求。

表4 耐疲劳蠕变性能Table 4 The resistance to fatigue and creep deformation

3 结 论

使用环氧树脂和增韧体等预聚合,以微米级片状银粉和微球状银粉为导电介质制备了一种各向同性导电胶膜。在预聚反应过程中,胶粘剂黏度增大形成胶膜并产生导电通路。制备的导电胶膜具有良好的力学性能和导电性能,可在中温固化,剪切强度达18MPa 以上,固化后体积电阻率为2.2×10-4Ω·cm。导电胶膜具有良好耐热性和低溢气性,玻璃化转变温度为118℃,200℃失重0.4%,经湿热老化、热老化、盐雾老化、疲劳和蠕变环境条件后,具有良好的力学性能和导电性能保持率。