桥涵台背回填质量控制的实践与探索

吴 翔 王俊程 黄鹏睿

(核工业井巷建设集团有限公司 浙江湖州 313000)

0 引言

公路桥涵台背质量通病,往往被认为是施工过程造成,因而忽视了其他环节的质量控制,从而造成公路桥涵台背回填质量一直是业内的难点和关键点。本文以福建省某核电进厂道路施工过程为例,结合公路施工经验,从勘察、设计、施工、维保等环节,对公路桥涵台背处出现跳车等质量通病的原因,进行分析和阐述,并通过人员、材料、机械、方法、环境等方面提出相应的质量控制措施,确保公路桥涵台背回质量通病得到有效控制。

1 工程概况

福建省某道路工程是国家批准的重大专项配套工程,是国家核安全局针对核电厂应急的重要措施。项目位于福建省宁德市,东冲半岛的东北部、福宁湾的西南岸,道路等级III级。采用水泥混凝土路面结构,起于长春镇武曲村北侧,路线总体走向由西往东,经设武曲隧道穿过桔坑岗至牛头澳,而后路线折向东北沿海边布线,跨过七尺门水道,接至长表岛。全长7.4 km,包含隧洞2条、桥梁9座、涵洞11道。

2 桥涵台背沉降原因分析

2.1 勘察阶段数据不详实

本工程道路沿海布设,多为海蚀地貌,沿海侧海蚀沟、海蚀崖发育,大小不一,形成冲沟、断崖地形。道路左侧靠山,山势陡峭复杂,山表植被茂盛且多为基干林(生态红线),勘察设备无法全数布孔。道路右侧临海,为滩涂养殖地且岸边多礁石,勘察设备也无法通过海上运输至道路沿线,只能通过人工踏勘、无人机航拍等方式对道路沿线进行勘察,导致桥涵附近地勘报告与实际地质情况存在偏差。此种勘查方式识别偏差的精度有限,仅能发现大偏差,若偏差较小,施工单位无法识别,使该处存在质量隐患。

2.2 设计阶段考虑不太周全

(1)土方路基处钢筋混凝土盖板涵,两侧为种植地,设计图纸仅对涵洞地基承载力要求不低于250 kPa,忽略了洞身两侧回填范围内的地基承载力要求。

(2)位于挖石方路基段钢筋混凝土盖板涵,设计文件同样要求两侧回填范围为h2+3000 mm(h2为涵洞台背回填高度)。一方面,增加了施工中石方爆破方量、工程成本和工期;另一方面,石方爆破后再回填,存在沉降差。

(3)高大涵洞处钢筋混凝土盖板涵,两侧回填高度达到8.2 m~8.8 m,采用了统一的涵洞设计图,未对回填压实度标准、回填材料做出进一步要求,易导致涵洞在雨水的冲刷、底下水浸泡的和竖向荷载共同作用下产生竖向变形。

(4)桥台搭板设计一端为刚性桥台,另一端为柔性填土,搭板未能有效整体简支,易造成路面错台和断板现象。

2.3 施工技术管理欠缺

(1)回填材料不符合要求。设计文件中规定台背回填材料为碎石土,在《岩土工程勘察规范》(GB50021-2018)“粒径大于2 mm的颗粒质量超过总质量50%的土定为碎石土”[1],施工过程中通常无法准确控制配比,一般就地取用挖方土石。

(2)桥涵与填土接触部分防水措施不足。这是施工中易被忽略的因素。在桥涵长期渗水影响下,造成路基含水率增高,路基软化,在荷载和地面震动作用下,产生不均匀沉降。

(3)回填达不到设计要求。本工程设计为回填范围为h+3000 mm(h为桥台承台底面以上填土高度、涵洞台背回填高度)台阶式回填。实际施工中,为了施工、运输便利,只在两侧留斜坡或留一个缺口,导致回填时工作面较小,压实施工效果不佳。

(4)未进行对称、均衡的分层回填并压实。由于监管疏忽,存在回填材料整车倾倒,下部未压实,只对回填区顶部进行碾压的现象,极易造成沉降。

2.4 后期维护不足

(1)道路维护过程中,对涵洞的维护不足。涵洞的堵塞导致雨水、洪水无法及时排出,积水浸泡路基,使路基松软,造成不均匀沉降。

(2)路基积水、排水不畅、接缝处渗水,造成路面板底脱空。

(3)车辆超载。车辆超限重量的增加和其对路面的损害是呈几何倍数增长的,超限10%的货车对道路的损坏会增加40%。而路基为柔性、桥涵为刚性构筑物,长期超荷载作用下出现弹性变形,造成沉降。

3 质量控制措施

3.1 将地质勘察设计贯穿建设全过程

由于地形地貌的复杂性以及工期、资金等条件的制约,在勘察阶段难以面面具备,勘察单位需要合理利用施工单位资源进行补充勘察。一是复核重点部位的地质情况;二是将前期未能勘察到的位置进行勘察。施工中地质情况不符时,设计变更流程、周期长,影响了施工进度;施工单位专业工程岩土人员缺乏,无法有效判定地质条件与勘查不符,成为工程施工中的隐患。应派驻勘察、设计代表驻场,使得勘察、设计工作更为主动的贯穿整个工程建设全过程,避免源头造成的质量缺陷。

3.2 设计需结合现场与地质情况充分考虑

(1)施工过程中,在检测K0+586钢筋混凝土盖板涵基承载力时,同时检测洞身两侧回填范围内的地基承载力,发现不足250 kPa。对此设计单位予以澄清,补充了桥涵两侧回填范围内地基承载力要求。

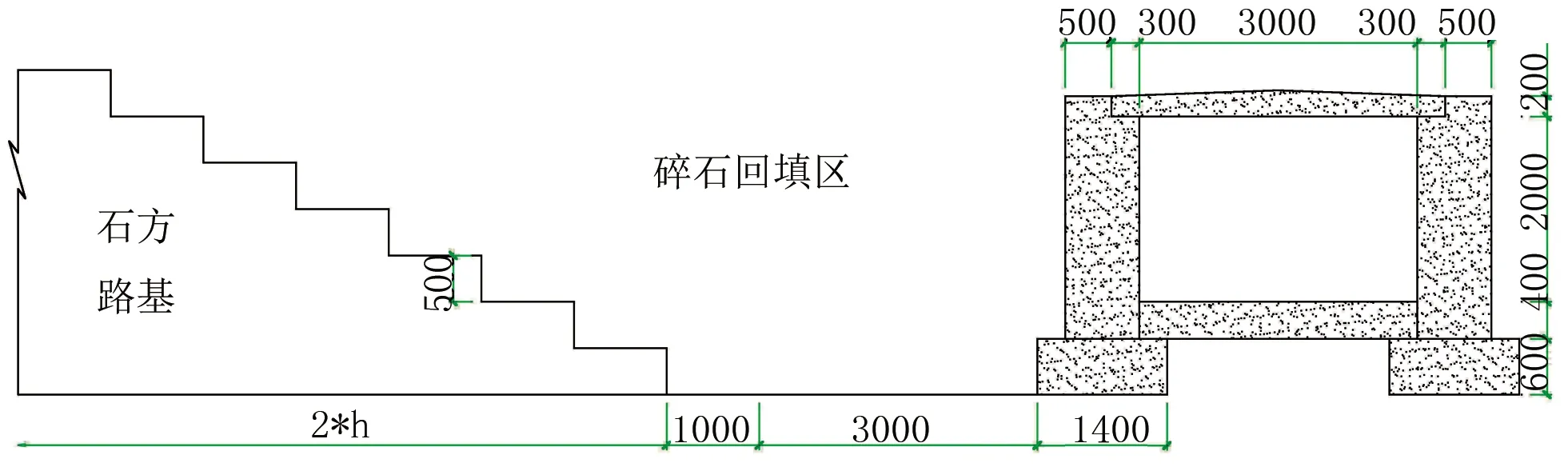

(2)设计单位对K3+240钢筋混凝土盖板涵回填范围、回填方式作出设计变更,采用预裂爆破减少石方开挖范围和混凝土回填的方式,如图1所示,原设计方案如图2所示。设计变更后方案。该方案减少了石方开挖、碎石回填方量,减少成本、缩减工期,经沉降观测无明显沉降,效果良好。

图1 原设计方案

图2 设计变更后方案

3.3 加强施工全过程、全方面质量控制

3.3.1 提高人员质量意识

(1)针对桥涵台背回填成立专项队伍,配置技术员、施工员;

(2)提高管理人员、施工人员对桥涵台背回填的重要性认知;

(3)组织对施工方案的深入解读和质量缺陷的经验反馈,进行学习;

(4)强化质量教育,施工前进行详实有效技术交底,在班前会上强调施工关键控制点。

3.3.2 严把材料关

(1)选择级配良好的天然砂砾、碎石、透水性砂土为较好的回填材料,最大粒径不能超过5 cm,塑性指数小于12,CBR值大于8[2],按设计要求备足回填材料,回填料经过验收合格后,方可进行回填。

(2)严禁使用不同材料进行回填同一桥涵。不得使用湿陷性黄土、粉质土、杂填土、泥质页岩、腐殖土等强度低、水稳性差的不符合要求的填料。

(3)结合现场实际与设计选定适宜回填材料。例如石灰和粉煤灰具有振动易密实、刚度大、强度高、板体性好、荷载扩散能力强的优点,气泡混合轻质土适用雨水充沛地区和软土路段[3]。

3.3.3 合理选用机械

涵洞两侧紧靠涵台部分的回填,大型机械施工效果不佳,宜采用人工配合小型机械的方法夯填密实。依照现场经验,结合施工参数,选定平板夯或蛙式打夯机型号。采用高速液压夯实机补强台背路基填筑工艺时,则根据影响半径、有效压缩深度,合理选用夯锤重量。

3.3.4 控制关键工序

(1)防水措施到位。在混凝土圆管涵施工中,特别要注意接缝、沉降缝的施工。各管节顺流水坡度安装,当管壁厚度不一致时,应调整高度,使内壁平顺齐平。管节接缝处用1∶3水泥砂浆填充,管内用砂浆抹平。管节必须垫稳坐实,对插口管、接口应平整,环形间隙均匀,对平接管,接缝宽度10 mm~20 mm,禁止用加大接缝宽度来满足涵洞长度要求。沉降缝施工时,必须将沉降缝内的杂物清理干净,沉降缝处两端应对齐、平整,上下不得交错。沉降缝施工完后,开始施工防水层,施工防水层前必须保证接口表面平整、嵌塞密实,不得有间断裂缝、空鼓和漏水等现象。在涵洞与填土接触面均涂热沥青两道,每道厚约1.5 mm,涂刷防水材料的部位应清洁、无蜂窝、麻面、浮渣、浮灰、油污等。

(2)回填压实要严格。不得因为赶进度提前回填,台背回填需在管节安装完成、沉降缝、防水层处理完时方可进行施工;砌体涵洞应在砌体砂浆强度达到 5 MPa,且预制盖板安装后进行回填;现浇钢筋混凝土涵洞,其胸腔回填土宜在混凝土强度达到设计强度 70%后进行,顶板以上填土应在达到设计强度后进行[4]。不得私自缩减回填范围,需按设计要求设置回填区,回填范围、台阶高度和宽度应经监理验收确认。应做回填压实试验,确认分层厚度、虚铺厚度、压实机具、压实方法、压实遍数,回填前在台背墙身上用红油漆画出分层厚度控制线,施工员和监理应全程旁站监督,每层需检测压实度,并做好记录。施工中,当涵洞上填土高度不足0.5 m时,严禁采用振动或碾压设备对涵顶和涵洞范围内的填土进行碾压;填土高度不足1.0 m时,采用人工或小型机具夯填;填土高度超过1.0 m时,方可采用机械填筑。

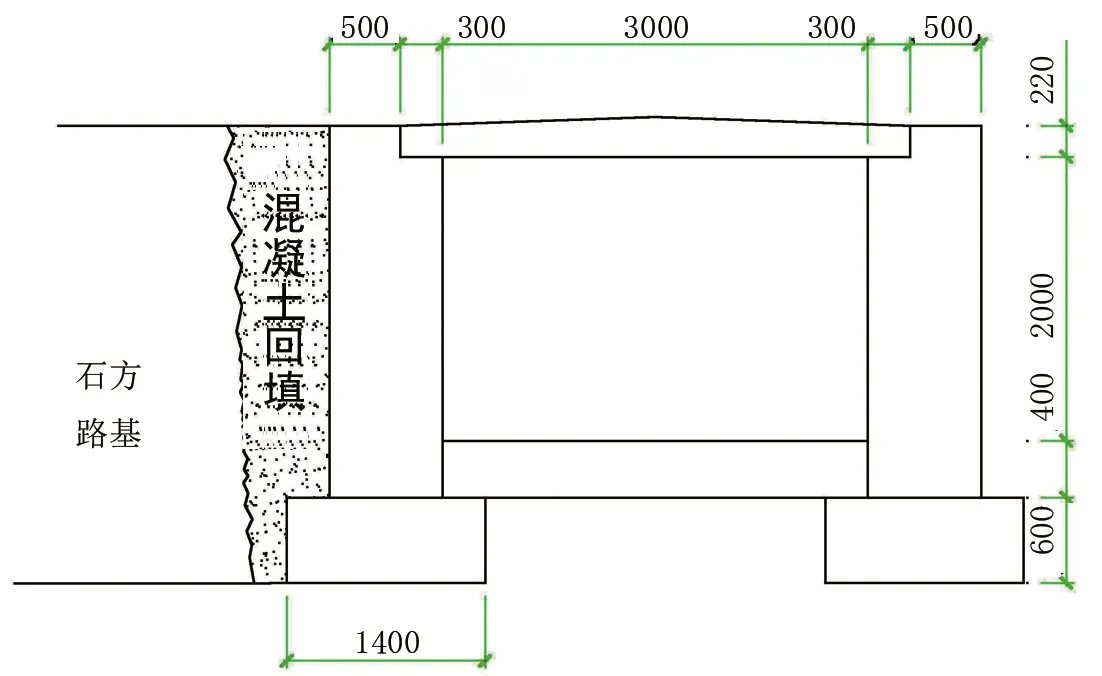

(3)合理选用施工方案。施工中,遇到特殊地质地貌,应合理选用施工方案。在该道路一处钢筋混凝土圆管涵台背回填深度11 m,右侧为衡重式挡土墙,下墙背坡度为0.25,管涵立面图如图3所示。采用常规回填压实工艺较难控制质量,经研究,采取了“回填压实+注浆”方案,该方案设备简单、材料便宜,施工方便灵活。在桥台搭板段同样采取了该方案,将柔性填土转换为“刚柔并济”,使得搭板起到有效整体简支。经回填压实后,用钻机干法成孔,灌注1∶1水泥浆,可以起到渗透填充致密、化学板结周围土体、成桩传递荷载的作用,提高桥涵台背路堤整体密实度、整体强度和承载力。经沉降观测,无明显沉降变形,效果良好。

图3 管涵立面图

3.4 运行维护需保障

道路维护时,不应仅仅关注路面清洁,应充分考虑到各部位,将道路边沟、水沟、涵洞等纳入服务范围;在运行维护阶段,要加强对维护单位监督、检查和考核措施并控制好超限车辆上路。

4 结语

桥涵台背回填施工的 “质量通病”,往往都认为是施工原因导致,忽略了勘察、设计、运行维护阶段的质量控制。经过研究分析,勘察、设计、施工、运行维护阶段都存在影响桥涵台背回填质量因素,要全阶段、全过程、全方位共同控制,才能有效保证桥涵台背回填的质量。