单颗磨粒超声振动辅助划擦C/SiC复合材料三维有限元仿真

黄熙程,苏宏华,何静远,许鹏飞

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

碳纤维增强陶瓷基复合材料(C/SiC)具有比强度高、比模量大以及耐高温、耐磨、耐腐蚀等优越性能,在航空、航天、核能等高新技术领域具有广阔应用前景[1]。陶瓷基复合材料是典型的硬脆难加工材料[2],丁凯等[3]发现超声振动辅助加工可以明显提高该材料加工质量。

由于C/SiC复合材料是基体与纤维构成的非均质材料,且具有特殊的编织结构,尤其是在超声辅助加工的方式下,刀具运动轨迹与材料的去除形式都更加复杂且难以在线观察,需要通过有限元的方法来分析材料的去除过程。因此需要建立陶瓷基复合材料的仿真模型。

薛建刚等[4]基于连续损伤力学建立了一种包含拉伸与剪切损伤变量的C/SiC复合材料本构模型,但该研究没有将纤维与基体分开建模,不利于材料去除机理的分析。李巾锭等[5]对单颗金刚石磨粒平面磨削过程进行数值模拟。路冬等[6]采用 Hashin Damage失效准则建立碳纤维增强复合材料超声振动辅助车削有限元模型,预测超声振动切削过程中切削力变化。但以上的研究都只是建立了二维的仿真模型。事实上,陶瓷基复合材料由基体、增韧相、界面相等复杂结构组成,加工过程中变形复杂,需要对实际中材料编织结构对材料性能影响进行研究。本文采用ABAQUS建立了三维编织结构C/SiC复合材料仿真模型,对有、无超声辅助下单颗磨粒划擦仿真进行对比研究,所得结论有益于材料去除机理的分析研究。

1 有限元分析模型

1.1 几何模型与网格划分

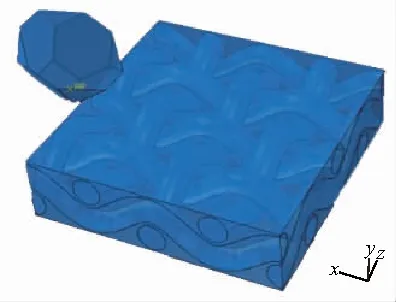

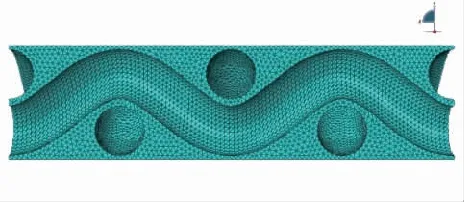

三维编织结构的C/SiC复合材料有限元模型如图1所示,将纤维和基体分开建模。基体长942 μm,宽942 μm,高240 μm。用截角八面体来模拟单颗金刚石磨粒,将其设置为刚体。SiC基体划分C3D10M网格,如图2所示。C纤维划分C3D8R网格。边界条件的设置为底面固定。

图1 三维编织结构C/SiC复合材料仿真模型

图2 SiC基体的网格划分

1.2 碳纤维本构模型

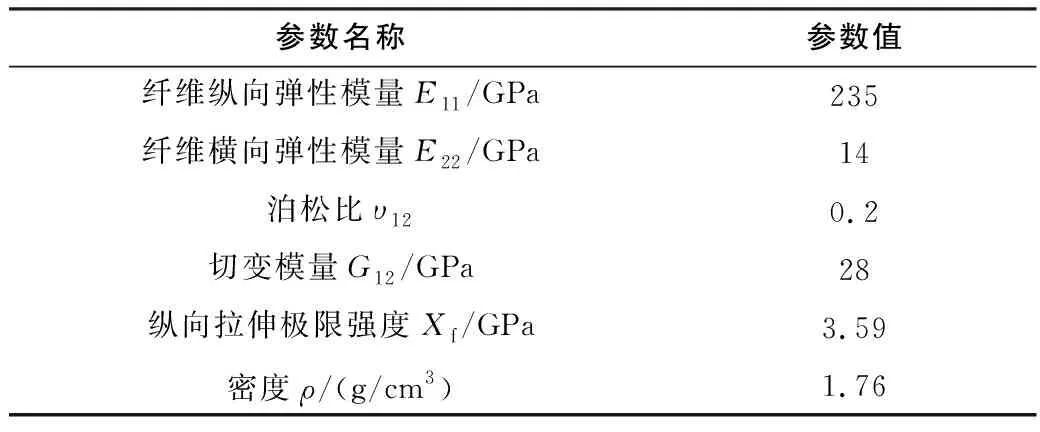

将碳纤维看成理想的弹性体,通过9个独立的工程常数来定义。由于碳纤维材料具有横观各向同性,可将工程常数的数量减少到5个[7],碳纤维力学性能参数如表1所示。

表1 碳纤维力学性能参数

1.3 碳化硅陶瓷本构模型

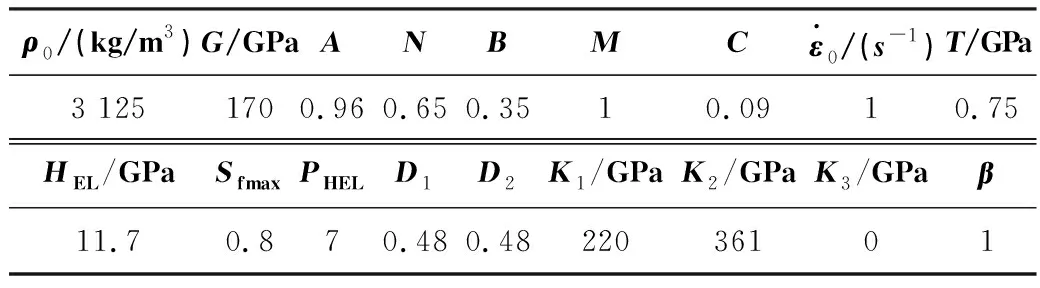

采用JH-2本构模型[8]来模拟SiC陶瓷基体划擦过程中SiC的力学响应。由于获得SiC陶瓷基体的本构模型参数较为困难,本文选用ZHANG D[9]中同样的制备工艺参数,如表2所示。

表2 SiC陶瓷JH-2本构模型参数

1.4 内聚力模型

本模型中采用MI Y等[10]提出的双线性曲面模型来定义界面单元的本构。在初始阶段,应力随着单元开裂的位移增加而线性增加,应力应变关系式如下[11]:

(1)

其中:σ为各个方向上的应力;E为各个方向上的弹性模量;ε为各个方向上的应变。

本模型采用ABAQUS中自带的粘结表面来模拟界面层,在纤维和基体之间定义一个相互作用,而不用创建额外的单元来代表界面层[7]。本模型包含几个重要参数:初始线性刚度K=5×107MPa/mm,界面法向强度tn=100MPa,切向强度ts=75MPa,最终断裂能Gf=15 J/m2。

2 试验设备与参数

2.1 试验设备

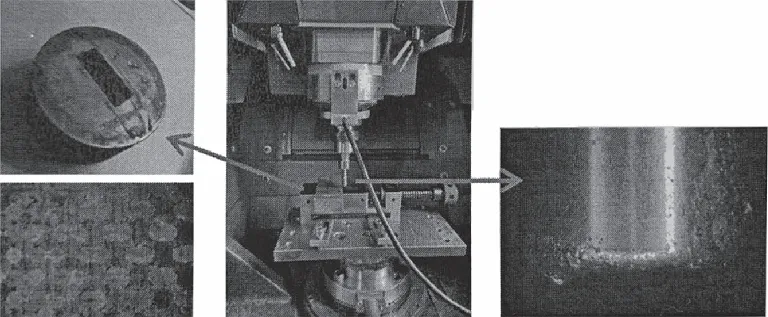

单颗金刚石磨粒划擦试验装置如图3所示。此次试验在DMG Ultrasonic 20 Linear超声加工中心上进行。试验材料采用型号为T700的表面精抛C/SiC复合材料,板厚4mm。试验刀具采用外径6mm的硬质合金圆柱棒,并在圆柱棒的顶面钎焊一颗金刚石磨粒,粒度为40/45目。超声加工装置采用自主研制的HSK-E32超声刀柄系统,包括HSK-E32超声刀柄。主轴配超声电源,超声刀柄频率29.35kHz。本次试验振幅设定为5μm。采用Kistler 9272三坐标测力仪进行动态切削力的测量。

图3 单颗金刚石磨粒划擦试验装置

2.2 试验参数

本文在主轴转速2 000 r/min、进给速度500mm/min、切深50μm的工艺参数下,进行有、无超声辅助的两组对比试验,每组试验重复3次,并求出平均力的大小。

3 试验结果与分析

3.1 试验与仿真的划擦力对比

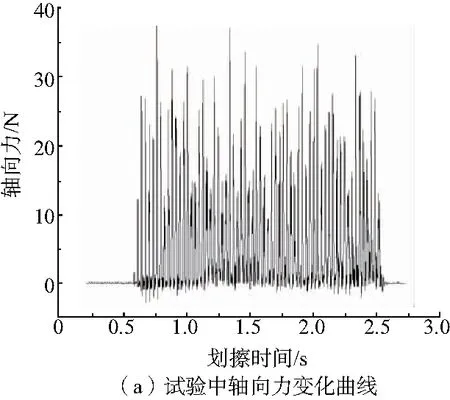

取有超声辅助这组试验为研究对象。图4(a)表示试验测得的轴向力,平均轴向力为8.52N。图4(b)为仿真中的法向力,平均轴向力为9.28N,误差为8.9%。仿真结果与试验较为吻合。

图4 试验与仿真中轴向力变化曲线

3.2 有无超声对材料去除的影响

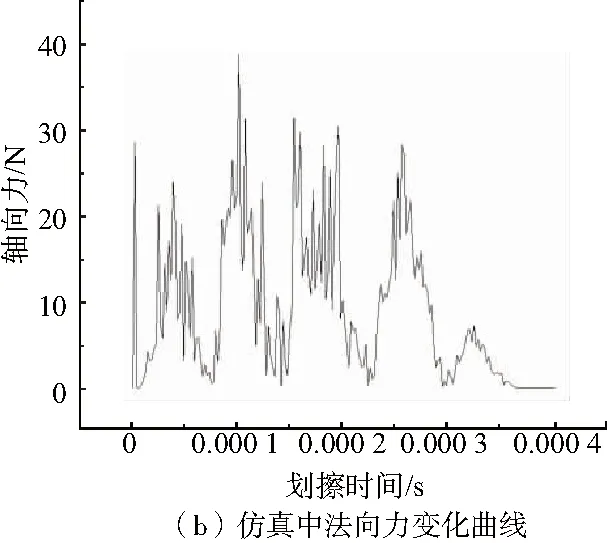

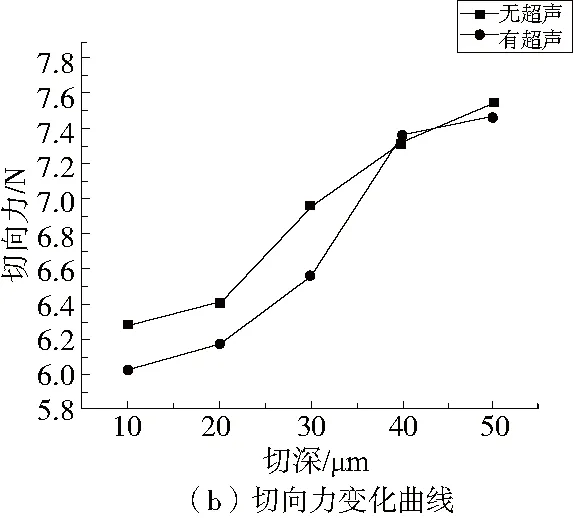

图5为不同参数下磨削力的变化曲线。从图5(a)可以看出,随着切深的增加,轴向力逐渐增大;在超声的作用下,轴向力最大降幅为31.8%;随着切深的增大,轴向力的降幅呈现逐渐减小的趋势,最小为9.1%。从图5(b)可以看出,随着切深的增加,切向力大致呈逐渐增大的趋势;超声作用能一定程度上减小切向力,但效果并不明显。

图5 不同参数下磨削力变化曲线

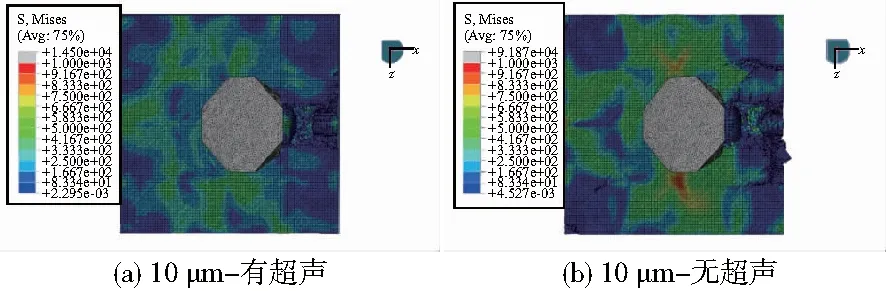

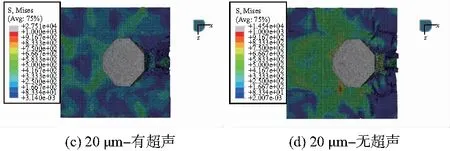

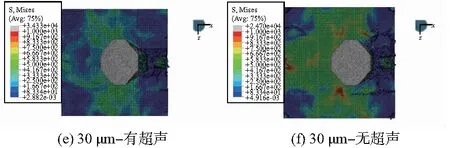

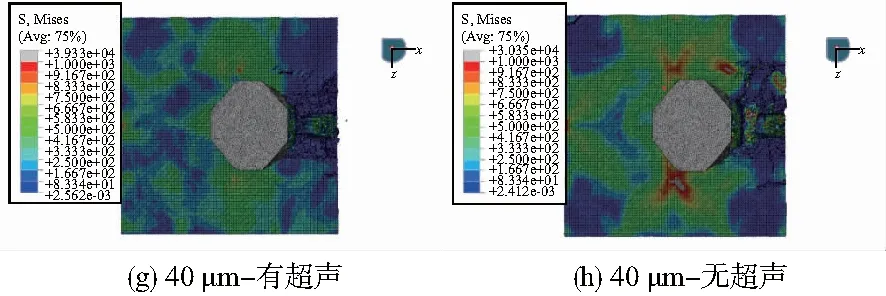

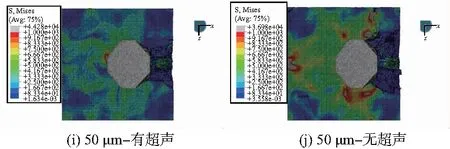

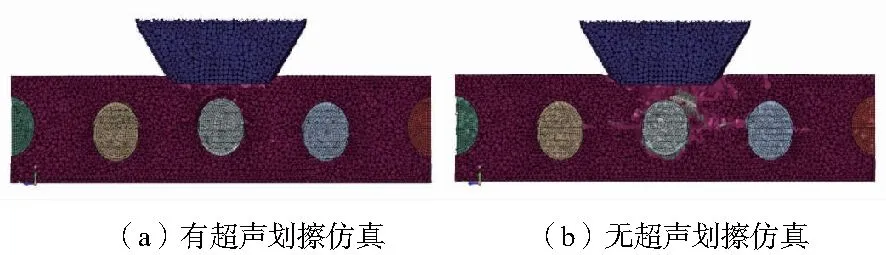

由于材料的去除过程无法在线观察,所以通过仿真的方法来分析材料的去除过程,并揭示超声作用对材料去除所产生的影响。图6为有、无超声作用时不同切深材料去除行为的对比。从图6中可以看出:随着切深的增加,磨粒与材料接触的区域即应力最大区处的应力都呈增大趋势,材料表面的崩碎面积呈增大趋势,磨削碎块的体积逐渐变小,材料表面裂纹扩展长度更长;而有超声作用时,相比于无超声作用,材料表面的崩碎面积较小,同时磨削碎块的体积较小,且材料表面裂纹扩展长度较短。

图6 不同切深下有、无超声作用时材料去除行为的对比

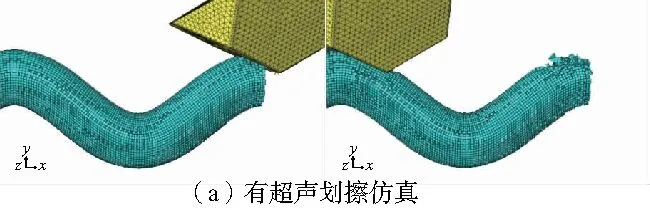

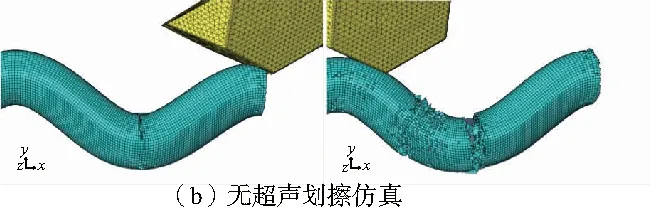

从纤维去除的方式来看(图7),取一根排布方向与磨粒进给方向平行的纤维为例。在划擦的初始阶段,由于前刀面的推挤作用,切削力不在纤维束的主方向上,因此纤维会产生剪切变形。近切削刃的材料在刀刃推挤下,两种划擦方式下的纤维都会沿切削力方向被压缩而微屈曲。但图7(b)中,无超声作用时,随着磨粒的进给,纤维弯曲变形加大,当弯曲应力达到抗弯强度时,纤维开始产生裂纹。随着纤维上的裂纹继续向下扩展,最终使得整根纤维发生脆性断裂而被去除。由此可见,有超声时,磨粒与材料表面高频的接触-分离作用下,纤维所受磨削力相对也会较小。

图7 有、无超声作用下纤维去除行为对比

从图7中可以看出,磨粒在划擦的过程中,会伴随着几种裂纹的不断扩展。在无超声作用时,材料的表面裂纹扩展长度会更长且材料表面的崩碎面积较大。与此同时,破碎区域两侧的表面裂纹扩展速度也更快,使得材料表面的崩碎面积较大。

从基体内部的裂纹扩展来看也可以得到相同结论。图8(a)与图8(b)分别为切深50μm、相同划擦行程下,有超声和无超声辅助划擦时,材料沿y-z平面的材料内部裂纹特征剖视图。从图中可以看出,材料内部的初始裂纹产生于材料与基体的界面层。这是由于该处的材料结合强度最低,材料在受到前刀面的挤压作用时,界面层首先达到最大断裂能而被破坏,之后裂纹开始向两侧扩展。不同的是,在无超声的作用时,由于材料受到的轴向力较大,因此横向裂纹与中位裂纹的扩展长度更长,并最终与表面裂纹交汇,使得该区域的基体以细小碎块的形式被去除。

图8 基体内部裂纹扩展过程

4 结语

1)基于有限元分析软件ABAQUS建立了单颗金刚石磨粒划擦三维编织结构C/SiC复合材料有限元分析模型,以及C纤维、SiC陶瓷基体及界面层的几何模型与本构模型的建立,对仿真结果与试验结果的划擦力进行比较,轴向力误差值为8.9%,切向力误差值为11.2%,验证了该仿真模型的合理性与准确性。

2)从试验结果中可以看出,超声作用能够降低磨削力,轴向力最大降幅为31.8%,且随着切深的增大,降幅呈现逐渐减小的趋势。从仿真结果中可以看出,材料在超声的作用下,基体与纤维中裂纹的扩展长度较短,磨削力较小。