基于CFD的散热器性能仿真及实验对比分析

唐 琳,何 丹,谭礼斌,黄 灿

(隆鑫通用动力股份有限公司 技术中心,重庆 400039)

随着科技的发展,产品功率的不断提升和设计紧凑化趋势引发散热不足问题,会导致产品工作性能的严重下降[1-2]。为了保证冷却系统的散热性能,许多学者运用数值计算的方法对散热冷却系统或散热零部件进行了研究。温嘉斌等[3]研究了风扇叶片对风扇性能的影响,从而探究风扇对冷却系统冷却能力的提升效果。闫红杰等[4]采用Fluent研究了换热器结构参数对换热性能的影响。杨维平等[5]采用Fluent研究了冷却风扇结构参数对冷却系统风量的影响,为冷却系统冷却性能提升提供了参考。谢俊民等[6]采用GT-SUITE 中的 GT-COOL 模块搭建了冷却系统散热器模型,分析了系统的温度、压力及速度场,获得了冷却系统散热器的工作特性。由此可见,基于计算流体力学(computational fluid dynamics,CFD)方法已广泛应用于散热器性能的预测中,快速获取并评估散热器性能,缩短终端产品开发周期,降低成本[7-12]。

散热器性能与终端产品的散热冷却密切相关。CFD仿真分析可快速对散热器性能进行评估,以判断散热器结构设计方案的可行性。因此,采用CFD 技术进行散热器流场模拟及性能评估已成为趋势。为避免产品冷却系统工作过程中出现散热不足而导致产品功率及性能下降问题,本文选取散热器为研究对象,基于计算流体力学方法,采用STAR-CCM+软件对散热器性能进行仿真预测,并结合叶轮风速仪和散热器风洞实验测试,验证散热器性能预测模型及寻求最佳的散热器风量测试方式。研究思路及实验测量方法可为散热器同行业人员提供参考,且研究结果可为散热器性能的评估及改进提供仿真数据支撑及理论指导。

1 散热器CFD分析

1.1 物理模型

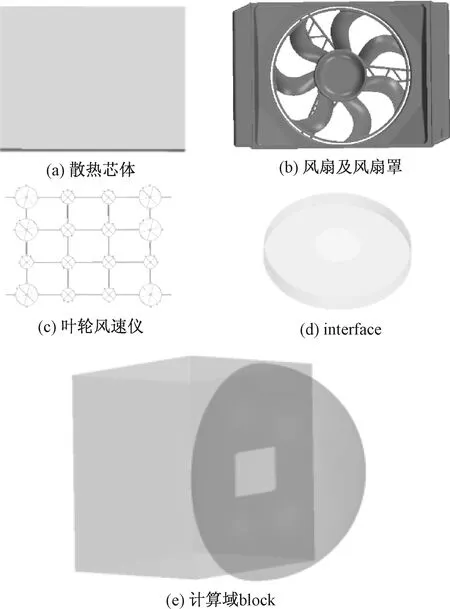

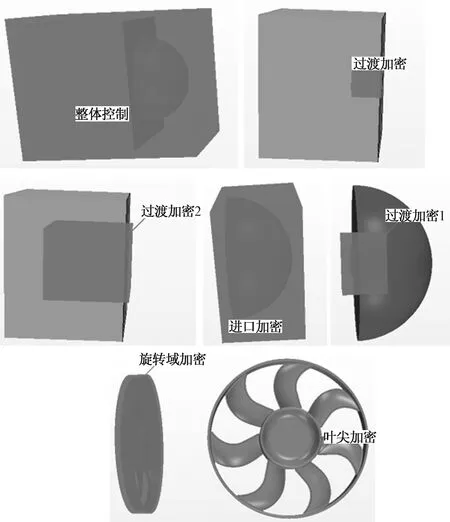

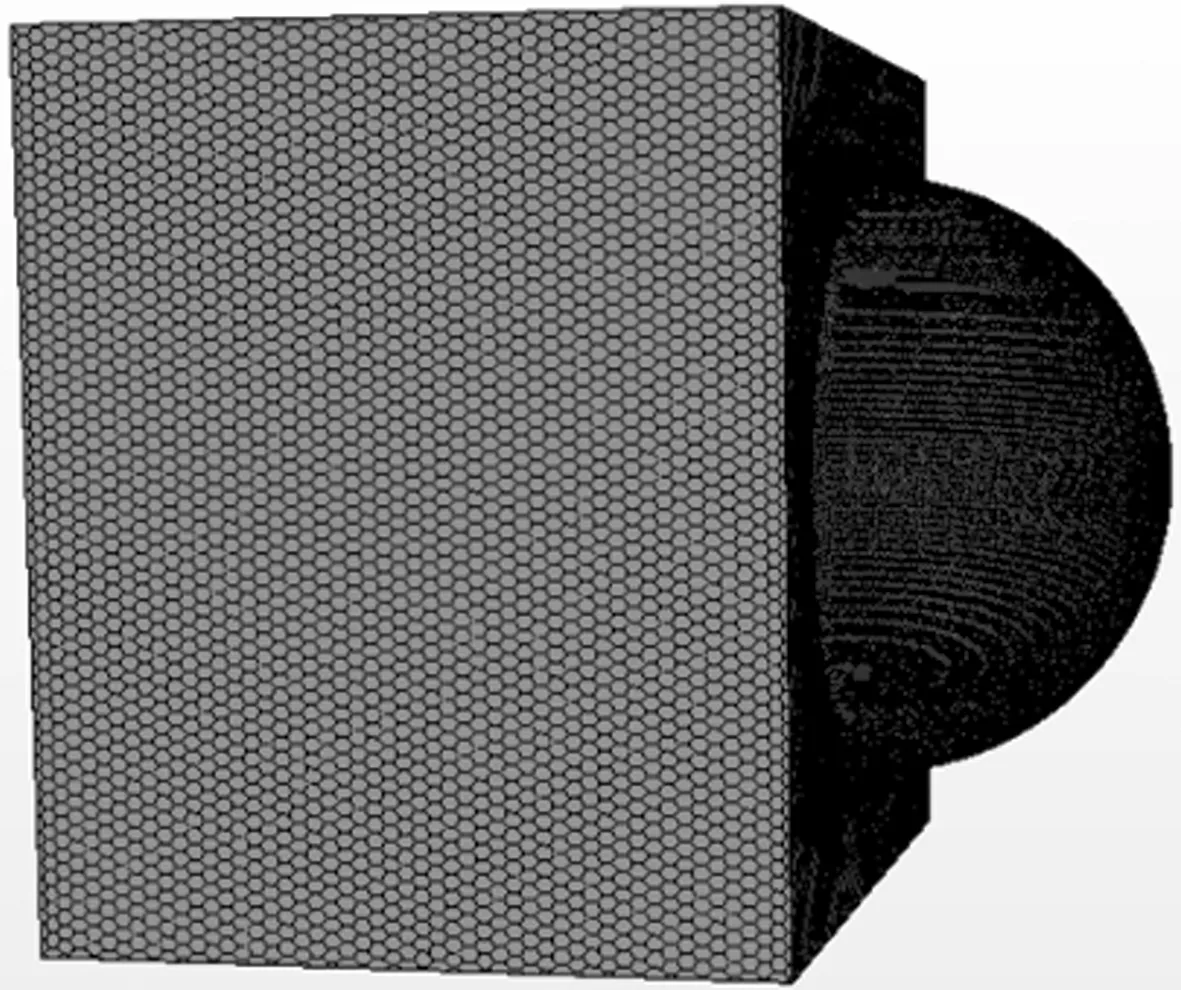

该散热器3D模型按照实物等比例构建,然后导入流体仿真分析软件STAR-CCM+进行散热器计算域模型的搭建。搭建完成后各部件示意图如图1所示。为简化计算模型,散热器等效为多孔介质区域。采用多面体网格和边界层网格对计算域进行网格划分,同时采用图2所示的局部体加密及网格细化操作完成计算域网格模型的划分,网格划分完成后如图3所示。计算域网格总量约为700万。

图1 散热器性能计算域模型各部件示意图

图2 局部加密示意图

图3 计算域网格示意图

1.2 数学模型及边界条件

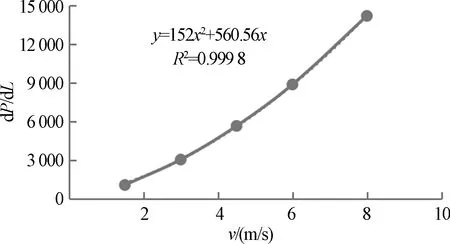

假设空气在计算域模型内的流动为不可压缩的湍流稳态流动,流体流动遵守流体三大基本控制方程,即连续性方程、动量守恒方程和能量守恒方程[13-14]。湍流计算模型选择为k-ε两方程湍流模型,计算域的壁面参数采用推荐的Two-Layer All y+Wall Treatment 设置。压力、速度耦合采用 SIMPLE 算法,采用压力基求解器(pressure-based)求解[15]。风扇的旋转通过采用旋转参考系(moving reference frame,MRF)方法实现,旋转速度为2 100 r/min。散热器外计算域block的入口边界设置为滞止入口,压力为0;出口边界设置为压力出口,压力为0;环境温度为30 ℃,环境压力为标准大气压(101 325 Pa),空气考虑为理想气体。为了简化计算模型,散热器简化为多孔介质区域。多孔介质的阻力参数通过图4的散热器单品风阻性能测试数据拟合获得。惯性阻力和黏性阻力设置为Pi=(152 000,152 000,152);Pv=(560 560,560 560,560.56)(分别表示X,Y,Z方向,表明风主要由Z向通过)。

图4 散热器单品风阻性能测试数据拟合

2 散热器性能测试

2.1 叶轮风速仪测试

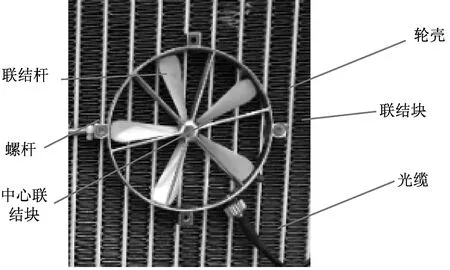

风速测量一般常用的有激光多普勒(LDV),毕托管,热线风速仪以及叶轮式风速仪等 方式。与其他测量方式相比,叶轮式风速仪测量方式具有特定方向风速可测量、容易搭载以及可靠性高等明显优势。本研究选用的是东京计装株式会社生产的RF-1000叶轮式风速测量系统,如图5所示。RF-1000叶轮式风速测量系统组成部分有叶轮传感器、光缆、RR5000B信号演算器、RS232信号转换器以及数据采集所用的计算机和专用软件等。

图5 RF-1000散热器风速测量系统

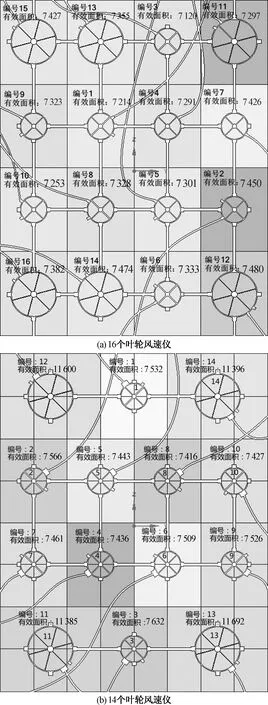

根据测试散热器的芯体有效换热面形状可以把测试面分成若干个面积相等的区域小块,每个区域小块的中心位置就是测点位置。为求得通过散热器芯体表面的平均流速,需要先把芯体矩形有效换热面分成若干个面积相等的区域小块,并使各个小块趋近正方形,如图6所示。各小矩形的中心点即为流速测量点,则各个小矩形的流量Qi=viAi(Qi表示小矩形的流量,vi为第i个传感器的流速,Ai为传感器所在矩形的面积),然后把各个小矩形的流量进行求和,即Q=∑Qi。

图6 散热器流通矩形断面测点布置分区图

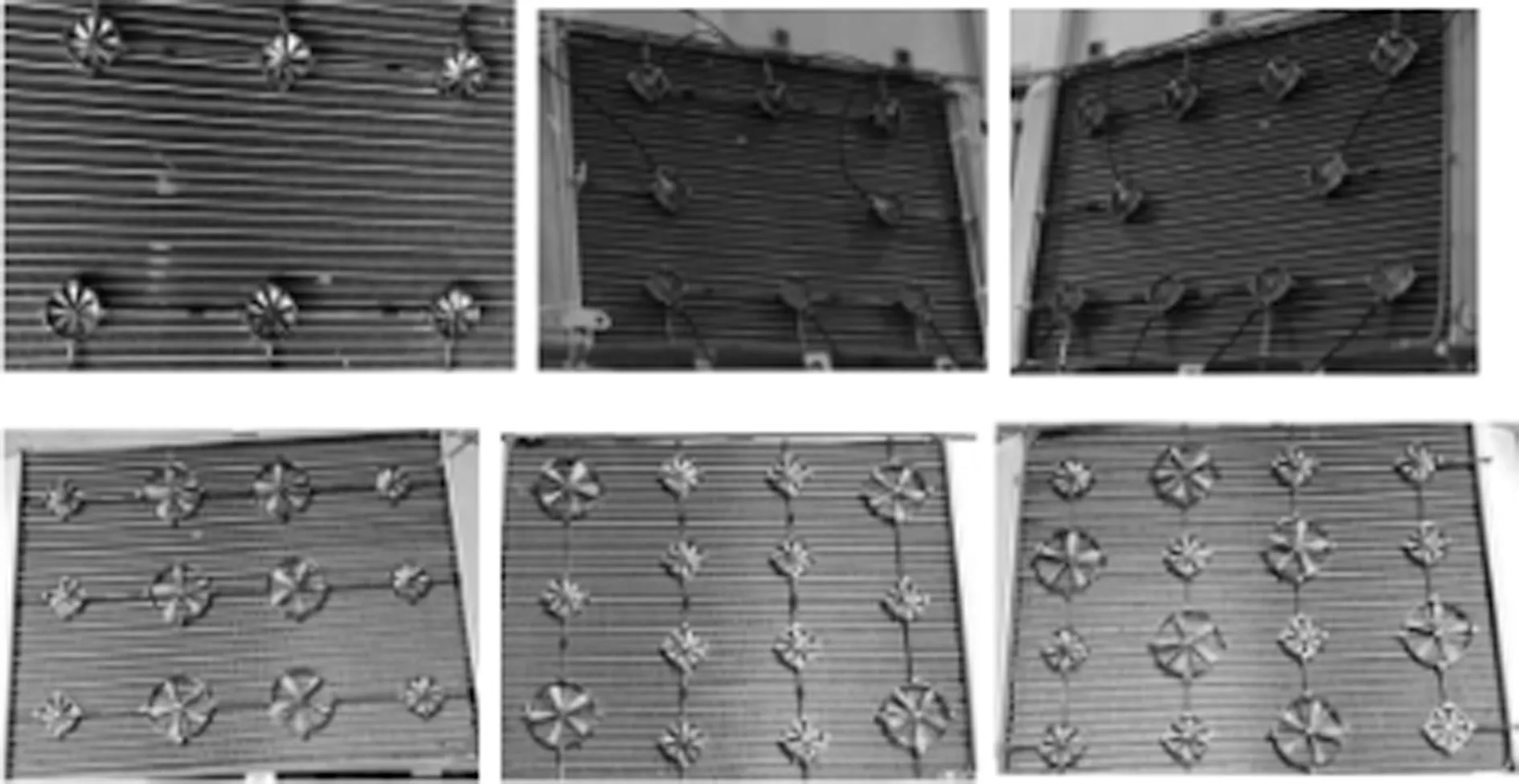

本研究采用16个叶轮风速仪(大叶轮风速仪6个,小叶轮风速仪10个)对散热器流通面进行合理布置,共确定6种叶轮风速仪测点布置方案,如图7所示。确定测点位置后,用螺杆将测试所用叶轮传感器联结并固定在测试架上,然后把测试支架固定在散热器前,在连通传输光缆后即可进行数据采集。

图7 6种不同的测点布置方案

2.2 散热器风洞测试

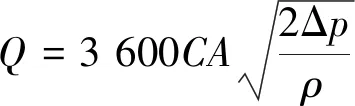

采用图8所示的散热器风洞进行散热器单品性能的测试。其测试原理是当流体通过风洞的节流装置喷嘴时,根据流体力学守恒定律和连续性方程,测量喷嘴前后所产生的压差来计量空气流量大小。其中通过单个喷嘴的流体流量为

图8 散热器单品风洞测试

(1)

式中:Q为通过喷嘴的流体流量,m3/h;C为喷嘴流量系数;A为喷嘴喉部面积,m2;Δp为喷嘴前后的静压差,Pa;ρ为喷嘴喉部的流体密,kg/m3。

3 CFD结果分析与实验对比

3.1 叶轮风速仪测试结果

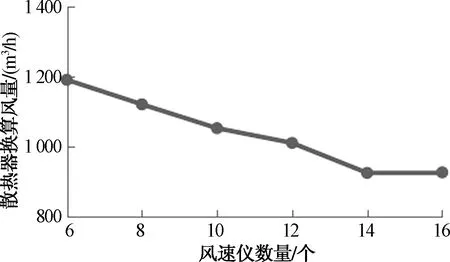

图9所示为6种叶轮风速仪布置方案的散热器风量测试结果。从图中可以看出,随着叶轮数量的逐渐增多,经换算的散热器风量开始趋于平缓,叶轮风速仪14个和16个的散热器风量值基本一致,表明散热器风量值已趋于稳定,该状态获得的测试风量值可用于与CFD分析结果进行对比分析。

图9 散热器风量测试结果

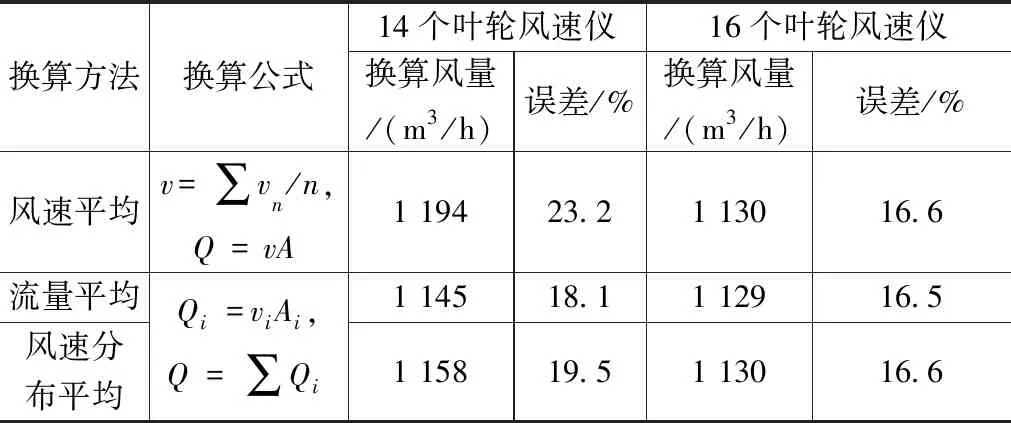

图10为风速仪结构,图11为散热器矩形单元净流通有效面积。因安装传感器使测试流道的净流通面积减少,在设定流量不变的情况下,导致各个测点处的流速增加,所以流通面积不加修正时,流量计算结果会偏大。流通面积修正公式为

图10 风速仪结构介绍

图11 散热器矩形单元净流通有效面积

Ac=Ao-A1-A2-A3-A4-A5-A6

(2)

式中:Ac为净流通单元有效面积;Ao为流道的单元横截面面积;A1为传感器叶轮轮壳面积;A2是传感器叶轮联结杆的面积;A3为传感器叶轮中心联结块的面积;A4为传感器安装螺杆的面积;A5为叶轮安装连接块的面积;A6是光缆线速的投影面积。

表1为散热器冷却风量的换算及与叶轮风速仪测试的误差。从表中可以看出,风速平均(未修正流通面积)的误差较大。3种换算公式下,流量平均获得的CFD结果与叶轮风速仪的测试结果误差最小,但16个叶轮风速仪的误差约为16%。造成这种现象的原因可能是:①测量点还应细化;②叶轮风速仪测得的风速偏大;③数据统计误差的存在。

表1 散热器冷却风量的换算及误差分析结果

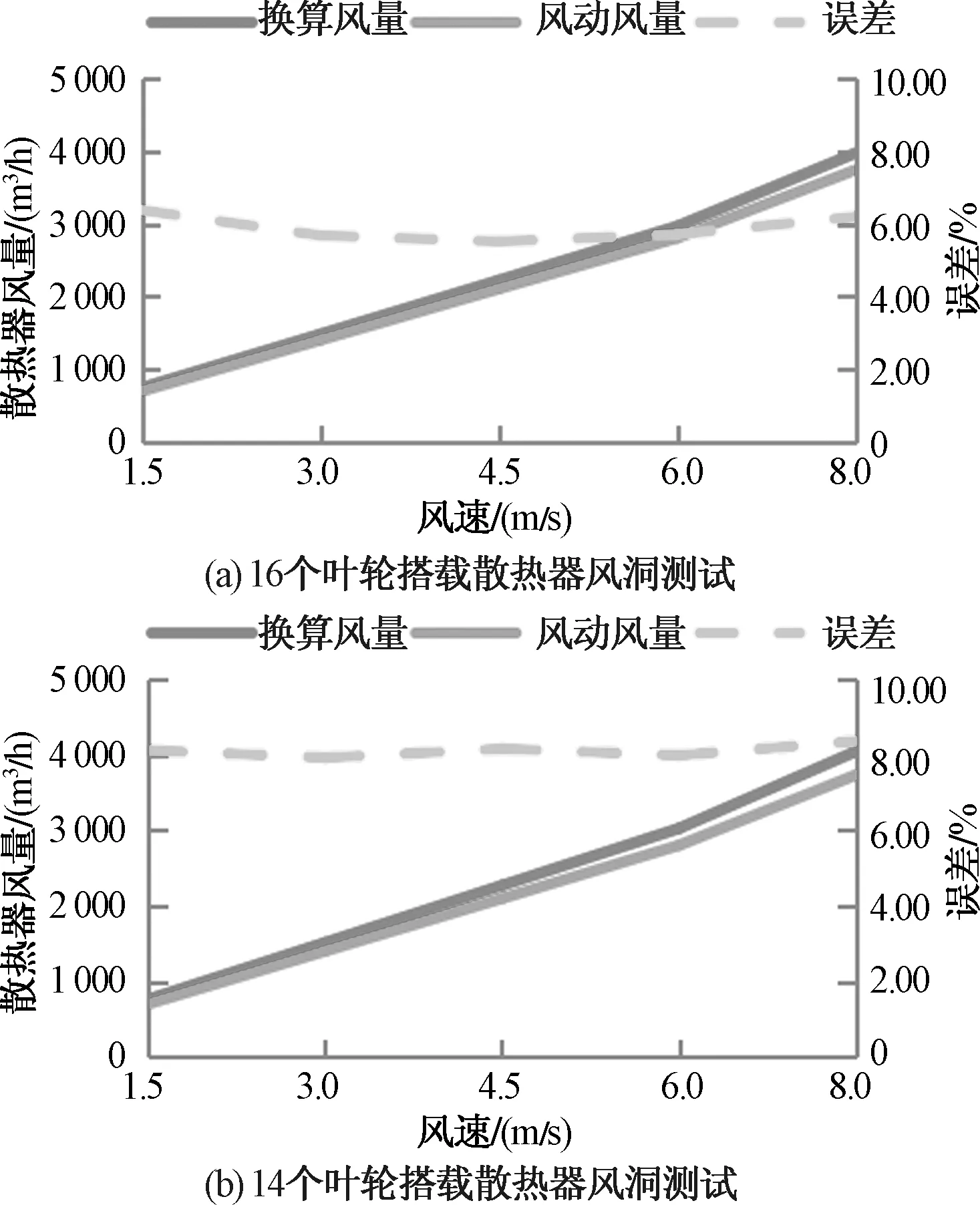

3.2 散热器风洞测试对比

图12为布置16个叶轮风速仪的散热器流动与阻力特性,在v=8 m/s(风量3 736.4 m3/h)的时候,叶轮风速仪传感器的流动阻力均在17 Pa左右,而散热器的阻力为510 Pa,即安装16个叶轮风速仪传感器的阻力占散热器的阻力在3%左右,可见其流动阻力非常小。散热器风洞测试时可忽略叶轮风速仪阻力对风量结果的影响。图13为散热器单品性能测试结果,16个叶轮风速仪换算的风量与风洞风量误差在6%左右,14个叶轮风速仪换算的风量与风洞风量误差在8%左右。表明散热器风洞测试获得的风量值与CFD预测结果(换算风量)吻合程度较高,验证了CFD分析模型的准确性,同时说明散热器风洞具有较高的测试精度。散热器单品性能测试最佳选择是采用专业散热器风洞实验设备测试。

图13 散热器风洞风量测试结果与CFD换算风量对比

4 结论

基于计算流体力学方法,运用STAR-CCM+的多孔介质模型对散热器风量进行了仿真计算,并对计算得到的结果与散热器风量测试结果进行了分析比较。仿真的结果反映CFD换算风量值与叶轮风速仪测得的散热器风量值误差约为16%,与散热器风洞测试的风量值误差约为7%。CFD预测结果具有一定的精度,叶轮风速仪测试风量偏大的原因为测试风速值偏高和存在统计误差(测点少),散热器风量测试的最佳方法为散热器风洞实验。研究结果可为散热器性能评估及实验测试提供理论参考。