高低温和水平突风条件下舱门变形适航仿真验证方法研究

(南京航空航天大学 民航学院,江苏 南京 211106)

适航对飞机舱门有安全要求,在飞行过程中,舱门及密封件受到高低温和水平突风的影响产生形变,若产生间隙将影响舱门密封性。

Franke Goularte等[1]利用有限元方法,模拟密封件与舱门接触处的压力分布,对舱门门角处的漏气情况展开研究。周松官[2]对空中最严重工况下起落架舱门的变形进行了仿真分析和实验验证,优化了起落架舱门边界条件,成功减小了受载情况下舱门位移变形和应力响应。吕国成等[3]建立了飞机登机门半堵塞式舱门有限元模型,对极限增压情况下舱门的应力、位移进行仿真分析,并与实验数据进行比对,证明了有限元仿真分析的正确性。陈尧渠[4]从舱门结构布局、材料选择等方面改进了复合材料,并对改进后的舱门的最大应力、应变、位移进行了仿真分析,校核了舱门的强度,并计算了舱门的稳定性特征值,证明了改进设计有效,减重效果良好。徐锦锦[5]通过建立起落架门联动机构和密封件模型,分析了密封件的受力情况以及在内外压差作用下密封件的变形情况,并通过数值分析了施加压差载荷和预紧力对舱门密封性的影响。

国内外关于舱门及其密封件的形变均有讨论,但在极端高低温和水平突风条件下舱门及其密封件的形变研究极少。探讨在高低温和水平突风条件下的舱门及其密封件的形变量能够更好地表明符合性。在研究确定舱门及其密封件适航要求的基础之上,建立舱门与其密封件在高低温和水平突风情况下的形变仿真模型,研究极高低温、水平突风及其组合环境下,舱门及其密封件形变的变化过程,分析其对相应适航要求的符合性。

1 舱门形变及其密封件的适航要求

1.1 适航规章要求解析

CCAR25与舱门及其密封件形变直接相关的条款为25.305(a)和25.307(a)。25.305(a)规定了结构在限制载荷作用下的变形要求:结构必须能够承受限制载荷而无有害的永久变形,在直到限制载荷的任何载荷作用下,变形不得妨害安全运行;25.307(a)规定必须表明每一临界受载情况下均符合本分部的强度和变形要求,即必须在各受载情况中的最大载荷下验证结构的强度和变形要求。

参考AC23-19A中“金属结构如果超过了通过0.2%残余变形法获得的变形,则不应使用”,对25.305(a)“有害的永久变形”补充说明[6-8]。

1.2 舱门、密封件可变形裕值

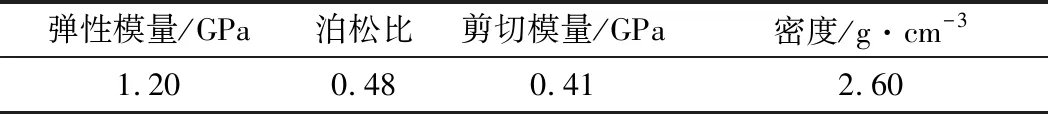

舱门密封件具有优异的柔韧性和变形能力,能够填充舱门与机身之间的间隙,防止座舱压力泄露。A320等飞机增压舱门目前大量使用Ω形硅橡胶密封件,Ω形密封件成本低、质量轻,易于维护,破损后对气密性影响小;硅橡胶具有优异的气候耐久性,在最高温度、最低温度下也不会产生过大的塑性变形,并且耐腐蚀、抗老化,硅橡胶材料的性能参数如表1所示。

表1 硅橡胶性能参数

密封件安装在舱门四周,当舱门关闭时,密封件受到挤压产生一定的压缩形变,起到密封效果。同时在密封件一侧布置挡件,底部通过胶水与挡件连接,限制密封带的移动[9]。Ω形密封件的形状、密封原理与密封挡件布置如图1所示。

图1 Ω形密封件的形状、密封原理与密封挡件布置

密封件在工作时受到机身和舱门的挤压,截面直径变化量(压缩率)达到25%~50%,从而可以补偿密封表面的变化。Ω形密封件的直径为29.4 mm,在地面上最大压缩量范围即可膨胀量为11.76~14.70 mm,在飞行阶段由于舱门变形和座舱压力,在门和机身处有间隙,压缩量范围为5.88~7.35 mm[10-11],从地面到空中压缩量减小,即可再压缩量为4.41~8.82 mm。

2 高低温和水平突风气候条件分析

民用航空器运行高度一般在10 km左右。在运行范围内,高、低温以及水平突风3种气候条件对舱门及其密封件的形变影响最直接、最显著。高、低温使得舱门及其密封件温度分布不同,结构产生热变形;水平突风作用于舱门外蒙皮,增大舱门的形变或塑性应变。

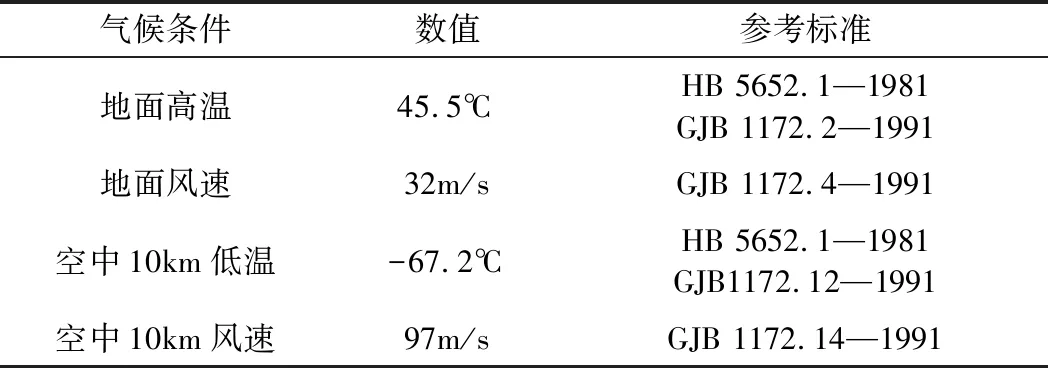

综合考虑航空标准HB5652.1和最新发布的国家军用标准GJB1172.2等,选择表2中的气象要素作为极端气候条件,以满足CCAR25.307(a)中对极限载荷试验的要求。

表2 影响舱门及其密封件形变的极端气候条件

3 舱门及其密封件建模

3.1 舱门及其密封件形变研究流程

舱门和密封件形变研究流程如图2所示,可以简要概括为“析”“建”“仿”“验”,即解析适航规章确定形变要求;查阅手册建立仿真模型;分析极端气候,仿真形变量;比较适航要求,验证舱门的适航性。

图2 基于仿真的舱门及其密封件形变适航符合性验证流程

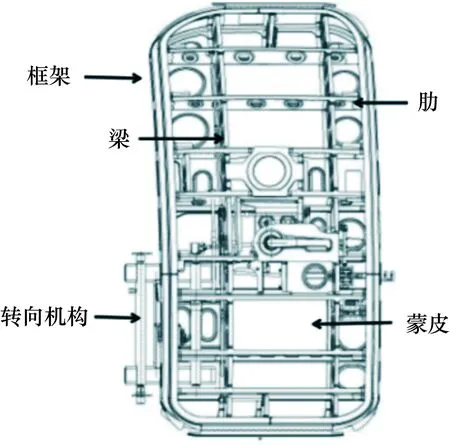

3.2 舱门和密封件结构建模

半堵塞式舱门的结构由内外蒙皮、框架、梁、肋以及转向机构等组成,如图3所示。气密载荷首先作用在舱门蒙皮上,再通过蒙皮传递到舱门框梁上,进而传递到舱门止动挡块上,最终传递到机身上。舱门的一侧通过转向机构(铰链臂)与机身连接,同时两侧都通过止动块与机身连接,在仿真过程中简化成与机身相连的锁定机构位移为零。

图3 典型半堵塞式舱门结构

基于SolidWorks平台,构建增压舱门及其密封件模型。舱门模型的高×宽为1864 mm×917 mm,模型蒙皮厚度为4.16 mm,舱门厚度为166 mm。舱门整体材料选用目前广泛应用于民用航空器的7150—T7551的铝合金[12-13],材料参数如表3所示,其中线膨胀系数为2.34×10-5/℃。

表3 7150—T7751弹性性能参数

4 舱门及其密封件形变分析

4.1 舱门及其密封件形变仿真分析

对以下3种会引起最大的形变量的极端情况进行分析。

① Ω形密封件外侧温度与环境温度相同,忽略在温度传导过程舱门的缓冲作用,此时温差最大,形变量最大。

② 飞机客舱的温度一般保持在15~26 ℃的舒适区范围内[14],根据地面气候条件对舒适区温度有不同的要求,冷环境下舒适温度偏下限,而在热环境下则偏上限。综合考虑,在研究中冷、热舱内温度均取平均值22 ℃,在满足实际情况的同时,保证内外温差最大。

③ 密封件无挤压,此时密封件自由形变量最大。

密封件的变形分析借助于有限元软件ANSYS Workbench模块中的Transient Thermal和Static Structural功能,先使用Transient Thermal分析出密封件的稳态温度分布,并将分析结果传递给Static Structural,并在Static Structural功能中施加限制载荷,最终分析出密封件的变形。舱门的变形分析方法和密封件变形分析方法相同。ANSYS中数据传递,功能执行如图4所示。

图4 ANSYS变形分析参数传递执行界面

密封件的形变量只受温度变化的影响,因此只需要分析出高、低温极端气候条件下的形变量即可,变形结果如图5所示,其中左侧为极低温条件下的形变图,右侧为极高温条件下的形变图,密封件的最大形变均出现在Ω形的上端。

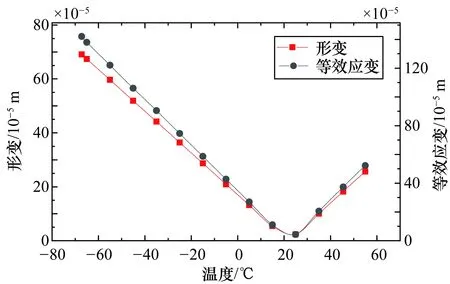

舱门的变形同时受到水平突风和温度的影响,需要分析不同气候条件的改变对形变量的影响,以及二者耦合时对舱门形变的影响。舱门内部为22 ℃时,形变量和等效应变随着外侧温度变化而变化的情况如图6所示。由图像可知,舱门内外温差越大,形变量和等效应变越大。

图5 极低、极高温下舱门密封件的形变量

图6 舱门的形变量/最大等效应变随温度的变化

表2中极低温、极高温情况下舱门形变量和最大等效应变受水平突风的影响如图7所示。由图像可知,高、低温条件下增大风速均会增大舱门结构的最大等效应变;二者不同的是,低温条件下增大风速会减小舱门的形变量,而高温条件下正好相反,且低温条件下风速对舱门的形变和等效应变影响更加明显。

图7 极低、极高温情况下舱门的形变量/最大等效应变随风速的变化

舱门在极低、高温和突风联合作用下的最大形变和等效应变如图8(a)、图8(b)所示,极低温无风情况下舱门挡块附近变形如图8(c)所示。舱门上端结构简单,局部刚度小,受温度和突风影响明显,产生最大形变;舱门两端挡块与机身连接,限制了舱门的移动,约束强,因此最大等效应变出现在两端挡块上。

图8 舱门的最大形变和最大等效应变图

在高低温度和水平突风作用下舱门及其密封件的最大形变量和等效塑性应变与安全裕度比较,如表4所示。

通过仿真分析验证了舱门及其密封件的形变满足了CCAR25.305(a)中“不产生有害的永久变形”和“变形不得妨害安全运行”的要求。

4.2 舱门典型受力部位理论分析

在仿真分析的基础上,选择舱门挡块为典型受力部位,开展极低温条件下舱门形变的理论分析。

表4 舱门及其密封件的最大形变量和等效塑性应变与安全裕值比较

在内外温差作用下,舱门整体处于变形协调状态,对于满足平衡条件的任意虚力和相应的虚应力,虚力的虚余功等于弹性体虚余应变能。假设舱门内外温度线性分布,两侧挡块简化成固支约束,可以使用虚力原理进行位移计算[15-16]:

(1)

(2)

式中:dx为微段的热变形,由热变形定义有:

(3)

式中:T1,T2为舱门内、外部温度;α为材料的线膨胀系数;L为舱门总体厚度。联立式(2)和式(3)计算可得到P点的压缩变形为

Δ=0.0433 mm

计算结果为正表示形变与假设的虚力方向一致,即产生压缩形变。由图8(c)可见舱门挡块附近的压缩仿真最大形变量为0.0449 mm,仿真分析与理论解算结果符合。

5 结论

开展高低温和水平突风条件下舱门变形适航仿真验证方法研究,主要结论如下:

① 研究确定舱门及其密封件形变适航要求的方法,合理可行。

② 所建立的舱门及其密封件形变仿真模型,以及基于仿真的舱门及其密封件形变适航符合性验证流程是正确可行的。

③ 所采用的仿真符合性验证方法可推广应用于飞机其他部件的相关适航验证中。