袋式除尘器脉冲清灰工艺的优化研究

张锐

福建龙净脱硫脱硝工程有限公司,福建厦门,361000

0 引言

为适应“十四五”发展规划,大气污染物的排放治理越来越严格,例如河北省等大气污染物排放大省,陆续推出历史上最严格的大气污染物超低排放标准,颗粒物、二氧化硫、氮氧化物的排放值分别达到了10mg/m3、30mg/m3和100mg/m3,对除尘设备提出了越来越高的要求[1-2]。目前针对超低排放的主要工艺路线有干+湿式电除尘器和袋式除尘器两个主要路线。与干+湿式除尘器耗水量大相比,目前干式袋式除尘器的推广更广,其中脉冲布袋除尘器又是目前应用最为广泛的一种[3]。随着近年来纤维原料的种类不断增多,过滤精度也明显提高,脉冲布袋除尘器除尘效率也不断提高。

本文首先对袋式除尘器新型滤袋纤维进行数值模拟分析,进而研究喷吹时新型滤袋内表面的压力分布,为喷吹系统的工艺设计、优化提供理论和技术支持。

1 袋式除尘器及其清灰的重要性

随着2018年国务院发布了《打赢蓝天保卫战三年行动计划》,国家对大型工业的集中排放大气污染物的指标提出更高的要求,目前电站锅炉、钢铁、焦化等领域的新建大气污染排放设备,均将设计指标提高到10mg/m3,甚至提出更高要求的5mg/m3超低排放指标。作为目前已广泛应用的一种先进、高效除尘设备,袋式除尘器现阶段通过滤料纤维以及超细纤维的应用,对于细小颗粒,具有良好的收集和捕获能力。通过设计上的优化、加工精度的提升,袋式除尘器的过滤精度,目前已能在诸多领域的工况下,将颗粒物的实际排放浓度降低到10mg/m³以下,甚至是5mg/m3的超低排放要求[4]。对于目前的超低排放的高要求,对脉冲清灰简化为的最简单工作周期,可以看成“过滤—清灰—过滤”这个基本过程,清灰的压力过高、风量过大,会导致粉饼层清灰过度,导致短时排放超标,清灰压力过低、风量太小,清灰不及时或不彻底,将极大地影响过滤效率,进而使除尘的效果变差,导致滤袋寿命变短,并且高压差导致风机的耗电量变大,不符合目前国家节能减排的方针。

2 脉冲袋式除尘器清灰系统及清灰机理

袋式除尘器遵循基本过滤原理,基于滤袋在1~5年的寿命周期,滤袋的寿命早期由于仅有初始过滤粉饼层的作用,喷吹的压力要求并不高。随着滤袋的运行,过滤粉饼层会出现越来越严重的板结,松散程度会不断下降,此时对喷吹的压力及气量会增加,故整个滤袋寿命周期对喷吹系统的要求有所区别。故要求袋式除尘清灰系统最优的配置是一个动态可调系统[5]。

脉冲袋式除尘器的清灰系统主要包括:电磁脉冲阀、喷吹气包、喷吹管、喷吹脉冲控制附件等,在一定的脉冲间隔内,滤袋压差达到设置高值后,脉冲电磁阀和脉冲阀打开,压缩空气通过脉冲阀、喷吹管,将气包内的气体喷进滤袋,进行清灰动作。

脉冲袋式除尘器通常是采用压缩外界空气或清灰风机提供气源,并在气包上进行储存。在电磁阀的控制作用下,短时间内快速进入过滤袋,在此情况下,气流会将储存的空气在喷吹期间形成一股强大的空气扰动冲击滤袋内部,冲击内纤维而形成激烈振动,滤袋外表面所附着粉尘随之被振动掉落,形成一个清灰周期。脉冲清灰的效果主要取决于清灰系统的喷吹压力、气量,喷嘴的直径、喷吹口的高度和滤袋直径有关。而脉冲清灰的压力以及风量又与滤袋的过滤面积相关。脉冲袋除尘系统中最关键的是清灰段,清灰段直接影响到脉冲除尘效果,整个清灰段的过程影响因素较多,是一个较为复杂的过程[6-7]。

脉冲袋式除尘器的除尘时间一般很短,在0.1~0.3秒,而压缩空气的压力在0.1~0.4MPa,由于喷吹作用时与烟气方向相反,故滤袋部分的周围流场复杂多变,目前尚无统一理论。目前以惯性理论为参考依据,在压力作用下,空气会迅速地进入过滤袋中,在较短一段时间内猛烈振动,从而达到最大反加速度,并将粉尘振落。清灰周期的长短是由许多因素决定的,如过滤风速、粉尘浓度、滤袋过滤精度要求的阻力。

3 清灰系统喷吹数值模拟

3.1 数值模拟方案

综合清灰效果的主要影响因素有滤袋长度、喷吹气体流量。其中喷吹气体流量的影响因素又有喷吹压力、喷嘴直径、喷嘴离滤袋口距离、喷吹时间。本文做一系列简化将喷嘴直径、喷吹时间、喷吹压力、储气罐容积转化为喷吹的流速、喷嘴直径进行模拟。

其中喷吹流速的换算公式如下:

式中:V水——喷吹储气罐水容积(m3);

P1——喷吹储气罐工作压力(MPa);

P2——滤袋室内压力(MPa);

T0——标准状态(273K);

T2——罐内气体温度(K);

d——喷嘴直径(m)。

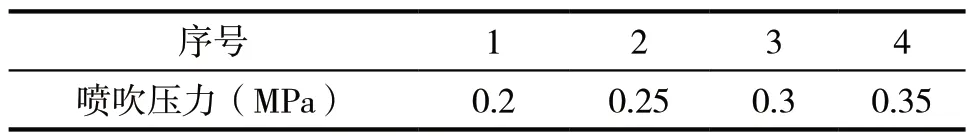

本文以单条Φ160的6m滤袋为分析对象,计算以喷吹压为变量,对滤料内表面的压力进行分析。如表1。

表1 喷吹气流模拟方案

3.2 分析参数

喷吹数值模拟主要分为建立几何模型、生成网格、确定边界条件、计算模型、计算求解和计算后处理6个步骤。分析采用新型超净PPS滤料,滤袋尺寸采用目前最通用的Φ160mm滤袋,长度为6m。

数值模拟主要参数条件如下。滤袋滤料:新型超净PPS滤料,直径Φ=160mm,长度L=6000mm;脉冲时间:T=100ms;喷吹距离:X=150mm;喷嘴直径:d=28mm;喷吹压力:作为变动因素,进行对比。

整个脉冲喷吹过程是非稳态过程,气流流动过程复杂,对计算模型进行简化如下:①以单条滤袋作为分析对象;②喷吹完全对中,且喷吹气体喷出的方向与喷嘴垂直且气体在喷出位置均匀分布;③温度场为恒定温度场,不考虑气流温度场对流场的影响;④忽略滤袋内部支撑袋笼对喷吹过程的影响。

3.3 几何模型

本文数值模拟提出单条滤袋作为计算区域,主要部件包括喷嘴、版面与喷嘴空间、滤袋内部区域、滤袋外部区域(原烟气室)。几何模型如图1所示。

图1 单条滤袋几何模型

3.4 边界条件

喷吹气体主要是空气,故将喷吹气体的运动简化为黏性不可压缩流体的非稳态流动问题,采用N-S不可压缩黏性流体的控制方程。如图2。

图2 滤袋模型

①喷嘴位置采用速度进口条件;②滤袋外壁位置、喷吹管外壁、花板面、滤袋底部采用固定避免函数;③计算区域采用恒压边界条件;④滤袋简化为薄壁多孔跳跃条件,内部沿直径方向的流动方程由非稳态的达西公式确定:

式中:γ——过滤风速(m/s);

K——滤料的透气率(m2);

μ——黏度系数(Pa·s),空气取μ=1.81×10-5Pa·s;

r——滤袋厚度(m)。

3.5 数值模拟结果

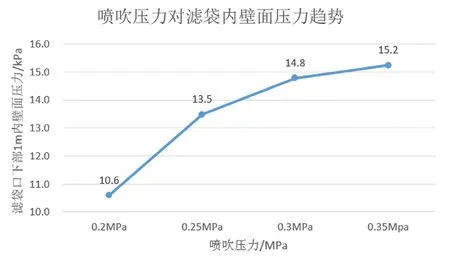

根据数值分析结果,对滤袋内壁面的各点喷吹最大压力值进行连线,得到不同喷吹压力条件下的滤袋内表面喷吹峰值压力曲线。

(1)从不同喷吹压力模拟结果中,截取滤袋口下部1m位置的压力曲线图,可以看出滤袋内壁面的峰值压力随喷吹压力的增加基本呈上升趋势,且喷吹压力在0.2MPa到0.3MPa的压力变化区间内,对增加滤袋内壁面的峰值压力有较大提高,但当喷吹压力升高到0.3MPa以后,提升效果有限。如图3。

图3 喷吹压力对滤袋内壁面压力趋势图

(2)从各喷吹压力下滤袋长度方向内表面峰值压力的分布曲线上看,滤袋在滤袋口到大概滤袋口下部1m的位置内,滤袋内表面峰值压力逐渐加大达到峰值,在达到峰值后,内表面峰值压力迅速降低,达到袋口约4.5m位置降到最小,并在袋底位置由于袋笼底盖作用,有所反弹。如图4。

图4 滤袋喷吹内表面峰值压力分布图

(3)根据4种压力的分析方案结果,结合滤袋长度方向内表面峰值压力的分布图得出,喷吹压力的提高在滤袋上半部分对滤袋内壁面的峰值压力提升效果较明显,对于滤袋下半部分影响有限。

4 袋式除尘器脉冲清灰工艺优化

4.1 滤袋长度的选定

从数值分析结果来看,滤袋喷吹峰值压力基本分布为上部最大、下部其次、中部最小,且喷吹峰值压力在上半段的衰减较大。以6000mm滤袋长度的数据分析结果为例,沿滤袋长度方向影响清灰评价的三大指标值的压力大小和压力分布均匀性下降。增加滤袋的长度可以减小袋式除尘器的占地面积和投资费用,但从6000mm滤袋的分析结果来看,盲目增长滤袋会导致滤袋下部的清灰效果很差,下部的过滤面积由于清灰效果不理想,通过烟气量很小,长期运行后基本会达到无效的过滤面积,无法起到过滤作用。故对清灰强度要求较高的袋式除尘器,滤袋的设计长度不宜过长。

4.2 气包的选型及管道优化

针对气包选型,喷吹气包应能满足滤袋使用期内单次喷吹所需气量,以保证喷吹时滤袋需要的气量。但由于滤袋使用期前后较合理的喷吹气量不尽相同,如一味追求全寿命周期的喷吹气量要求,选型的气包体积将会增大,设备成本及占地面积均会增大。故可在选型时排除后期极端工况的影响,仅考虑较为常规的情况。在此基础上,适当增大气包进气管路的尺寸,降低进气阻力,以保证气包进行喷吹时,能够及时补充气包内的压缩空气。

4.3 稳压罐的增配

针对滤袋运行后期,清灰气量要求提升,以及防止特殊运行情况下,需增大喷吹气量。可通过增设稳压罐体积作为喷吹用的备用,并使其保持在一定压力。保证在极端工况下滤袋的清灰气量需求,以保证滤袋的清灰效果及粉尘排放的稳定。在现场和财力允许时,尽量选用大容量稳压罐,同时,要保证稳压罐和空气包之间的距离,避免在输送压缩装置时导致较大压力损失。

4.4 喷吹气源压力值的设定及调节

脉冲式除尘器滤袋从使用前期、中期、后期,各阶段的阻力值随着使用时间的延长会逐步加大,故在相同的清灰压力下,无法做到清灰均达到最佳效果。针对滤袋寿命阶段喷吹压力不同,可通过在进气管道增设压力调节阀,在滤袋寿命的不同阶段,通过压力调节阀对气包内的压力进行调整,对喷吹的最优压力进行调节,保证滤袋寿命期内均处于最优的过滤状态,以保证排放。

4.5 喷射管的优化

关于喷射管长度,应根据滤袋实际数目确定,从分析结果来看,由于滤袋下部的分布均匀性在下降,如喷吹管的垂直度及中心偏差较大,会导致分布不均匀性进一步加大,导致滤袋内壁面压力出现偏流。故在喷吹管加工上需提高喷吹管的材质强度及加工精度,避免喷吹管因自身重量而发生扭曲。并在喷吹管上加装超音速导流喷嘴,可以有效防止喷口与中心位置偏差,从而提高喷管的效率。

4.6 连接管的优化

气包进气口孔径的选取应尽可能大,以确保其满足充气速率,如若气包体积过大,则需要适当增加设计进气管道。若储气回路由多个气包相连而成,则应采用三管连接,并尽量采用短管,减少弯头数目,从而降低管道压差。

5 结语

本文通过对单条滤袋不同喷吹压力的数值模拟,得到滤袋喷吹时整个滤袋内壁面的峰值压力。在此基础上对影响喷吹压力的因素进行分析,得出喷吹系统气包、压力调节阀、缓冲罐、喷吹管的加工要求等方向的优化方案,以辅助袋式除尘器滤袋寿命期的稳定运行及粉尘排放的达标。由于喷吹系统在袋式除尘器运行中工况复杂,本文对工况的有限元模型进行了诸多简化,可能与实际工况存在部分偏差。