半导体晶圆激光切割工艺研究

林明睿

福州大学梅努斯国际工程学院,福建莆田,350000

0 引言

近年来,随着光电产业和微电子产业的迅猛发展,宇航、航空、机械、轻工、化工等各个行业整体也向着集成化、小型化方向发展,集成电路的集成度要求越来越高,功能越来越复杂,相应地要求集成电路封装密度变大,体积越来越小。作为集成电路芯片制造中的一道关键工序,晶圆切割的质量效果直接影响芯片的性能,根据摩尔定律所述,半导体晶圆的厚度减小使得晶圆的脆性增加,在切割过程中更加容易破裂,加之现集成电路芯片制造过程中常需加入的低k材料与衬底的附着度低,传统的金刚石切割晶圆技术难以满足高质量生产需求。激光切割晶圆技术应运而生,本文从提高晶圆切割质量、提高晶圆切割速度、解决晶圆切割过程中出现的热影响区大等问题出发,着重介绍一些新型激光切割工艺的基本原理及优缺点,探索新技术和工艺[1]。

1 传统金刚石切割技术

传统金刚石切割晶圆技术作为一种最先应用于集成电路制造工艺的接触式刀片切割技术,先在晶圆的背面贴上一层蓝膜,防止切割过程中晶粒脱落,然后将薄型金刚石锯片夹在主轴上,通过主轴高速转动,以此进行切割。同时利用冷却液或者去离子水来冷却金刚石刀片,减小切割过程中的热损伤,同时除去切割过程中产生的粉尘和杂质。

但近年来随着光电产业和微电子产业的迅猛发展,高集成度、高性能的半导体晶圆需求逐渐增大,为了提高效能,在现如今的晶圆制造过程中常常采用一种具有多层金属和易碎物质的低介电常数材料(low-k),这种低k材料难以用普通的金刚石刀轮进行切割,原因是低k材料与硅衬底的附着力较低,金刚石刀轮直接作用会导致low-k材料的飞溅,以及金刚石接触式切割方式不可避免地会导致如崩缺、裂纹、钝化、金属层掀起等现象,严重影响切割质量。而且,金刚石切割技术还存在着诸如切割线宽过大(50μm~100μm)、单位面积产量低、刀片易磨损、冷却液需求大、成本较高、造成环境污染等问题。激光切割晶圆技术作为一种无接触式切割技术可以较好地解决这些问题。

2 传统激光划片切割技术

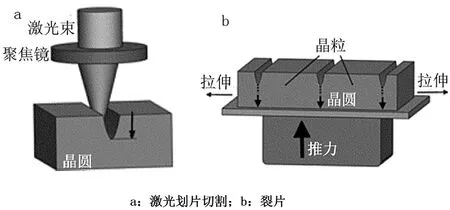

传统激光划片切割技术采用非接触式半划工艺,将高能量激光束通过专门的光学系统,形成高能量密度的纳米级小光斑,聚焦在晶圆表面,使被照射区域发生熔化、气化,从而达到去除材料、实现划片的过程。并且,在激光划片切割过程中,根据材料自身特性不同,一般在材料的表面切割出晶圆厚度1/4~1/3的深度,然后通过裂片工艺把晶圆分裂形成晶粒,图1为激光划片切割和裂片工艺的示意图[1]。

图1 激光切割过程示意图

半导体晶圆的激光切割主要考虑切割速度和切割质量,具体包括切割速度、材料溅射重凝、热影响区、裂纹和晶粒强度等。激光切割中激光波长、脉宽、功率和重复频率等参数的选取将在很大程度上影响晶圆切割的切割速度和切割质量。据研究数据表明,选择波长短、脉宽低、功率小、重复频率加工方式,加工速度快,得到的晶圆具备更好的质量和更大的3点强度,加工热影响区较小。

起初,用于晶圆激光切割的激光器多采用Nd:YAG固体激光器(DPSS),其波长较长,大光斑的长时间作用将会对晶圆造成较大的热影响,从而导致晶粒的强度和性能降低;选取二倍频(532nm)研究功率、扫描速度和频率、重复频率和深度、深宽比之间的关系可以发现,采用中等功率和小重复频率多次扫描会得到更好的切割质量,高功率加工将会产生裂纹崩边等现象,如图3所示,重复频率越高,光斑的重叠率越高,切割速度变慢;激光器的脉冲宽度从微秒级到飞秒级,传统DPSS激光器一般使用纳秒脉宽,在加工过程中存在热效应;可以采用窄脉宽的手段来减小热应力影响,在短脉冲极窄脉宽和极高峰值的作用下,材料在极短时间内被去除,热影响区很小,大大改善了激光切割后晶粒的质量[2]。

相比金刚石切割技术,虽然传统激光切割技术拥有速度快、非接触式切割不存在刀具损耗、晶圆利用率高等优点,但仍存在由于激光切割存在热效应,热影响区过大从而使晶圆有效使用面积减小、激光切割产生的微裂缝会影响芯片性能、激光聚焦光斑存在焦深无法精确控制划片深度等问题,与传统激光划片切割技术相比,激光隐形切割技术在这些方面可以达到更好的工艺效果,下文将对激光隐形切割技术做出详细介绍。

3 激光隐形切割技术

传统激光切割技术基于材料吸收以致烧蚀的机理,将激光聚焦在晶圆表面,由于熔化所致的热效应会导致晶圆区切缝宽度变大产生微裂缝,若微裂缝未能得到有效控制将会影响到芯片的性能,日本Hamamatsu Photonics公司发明了一种激光隐形切割技术能够很好地解决上述问题。

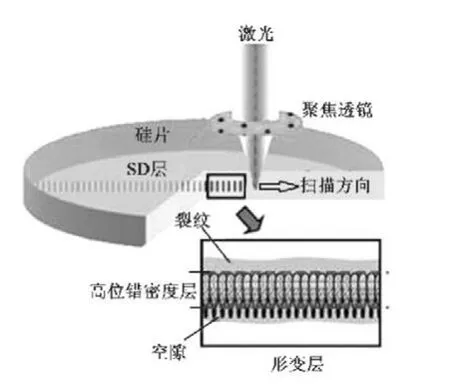

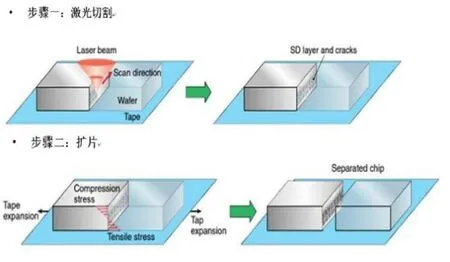

激光隐形切割技术原理为,传统DPSS激光器发射出激光束,激光通过聚焦透镜透过晶圆表面聚焦在晶圆的内部,在内部形成高位错密度层(SD层),SD层方向上产生的微裂缝促进晶圆切割,然后通过扩晶技术将裂缝引至晶圆表面及底面,得到晶粒[3]。如图2、图3所示。

图2 激光隐形切割技术原理图

图3 激光隐形切割技术流程图

在隐形激光切割过程中,与传统激光切割技术不同,激光对晶圆背面聚焦扫描,有效避免了从正面扫描而造成正面热损伤的问题,晶圆材料的厚度不同,所需的总扫描次数也不同,研究表明,每次扫描灼烧深度大概在25μm~45μm。

激光波长、激光功率、激光频率、速度、光斑重叠率、焦点位置等工艺参数选择都会影响隐形激光切割的加工效果。因为对于隐形激光切割技术,激光通过聚焦透镜透过晶圆表面聚焦在晶圆的内部,所以激光的波长一定要大于1000nm,不然激光在晶圆材料表面过高的吸收率会导致激光无法在内部聚焦,一般使用的波长为1064nm和1342nm。激光功率决定了激光通过聚焦透镜后的最大功率,如果激光过低,激光聚焦之后达不到阈值,如果激光功率过高,那么在晶圆材料表面的功率密度过高,达不到隐形切割的效果,实验表明,激光的透过效率大约为90%,设置切割速度为300nm/s,频率为80kHz,可以得到既可以形成SD层又不会破坏晶圆表面的功率为0.2W~1.8W。激光频率决定单脉冲的能量,速度和激光的光斑重叠率相关,光斑重叠率越大,切割的直线度越好,在内部形成的高位错密度层(SD层)也较宽,截面光滑度比较好。焦点位置也是一个重要的影响因素,焦点的位置影响着激光在内部形成SD层的深度(切割深度)[4]。

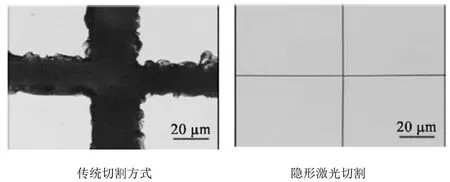

与传统激光切割技术相比,隐形激光切割技术有效地解决了切割损伤和大微裂缝的问题,被称作零切割线宽(图4),大大提高了单位面积的产量,具有更加快速、产品质量更高等优点。但是,由于隐形激光切割采用背面聚焦的方式,激光聚焦存在更大的难度,控制难度大成为其不可忽视的不足。

图4 传统切割方式和隐形激光切割线宽比较

4 微水导激光切割技术

传统金刚石切割、传统激光切割和隐形激光切割都是热切割范畴,不可避免存在热效应,热影响区较大、热变形严重,为了减小热影响区,基于水射流技术,瑞士Synova SA公司研发了一种微水导激光切割技术,作为一种冷切割工艺,微水导切割技术具备无热效应、无污染、使用成本低等优点,微水导激光切割技术的工作原理图如图5所示。

图5 微水导激光切割技术工作原理图

微水导激光切割技术将高压水经过耦合装置从高压转化为低压(30×105Pa~500×105Pa),产生一束约为发丝大小(21μm~85μm)的微细水射流束,把激光聚焦在喷嘴的出口位置,激光在水和空气的接触面发生反射,水柱作为波导将激光通过全反射的方式在水中传播,使其作用在晶圆材料的表面,通过激光束的照射烧蚀完成对晶圆的切割[5]。与此同时,在切割的时候,仪器会在晶圆表面产生一层薄薄的水层,热量会立刻被水流冷却,因此,微水导激光切割技术几乎没有热效应,热影响区很小,而且水流还可以带走切割产生的残渣,减少污染。

同样地,脉宽、供水的水泵压力、加工距离、单位脉冲能量等工艺参数选择都会影响微水导激光切割的加工效果。脉宽将对切割的宽度和深度造成影响,切割的宽度和深度和脉宽大小呈正相关关系,在相同时间内,如果脉宽增加,则热作用时长增加,相应的冷却时间减少。然而,当脉宽超过一定值后,由于热作用时间太长导致热损伤过大,反而降低加工质量和效率,所以,在切割过程中选取合适的脉宽是很重要的[6]。

供水的水泵压力会影响水射流的流速,当压力增大,水流流速增大,一方面可以增加晶圆冷却时间,从而进一步减小热效应对晶圆切割的影响,另一方面也有助于进一步清除熔渣、毛刺等杂质。但是,当水泵压力超过一定值后会使水流发散而影响耦合效应和激光切割质量。

加工距离同样对切割效果有影响,加工距离太短,会使晶圆表面产生积水,当激光透过积水层时会造成能量损失,加工距离太长,水流发散会使冷却效果减低进而增加热效应,不利于晶圆切割。单位脉冲能量也是一项很重要的参数,增大单位脉冲能量可以提高加工速度、加工宽度和深度。但如果脉冲能量过高,会增大热影响区和热损耗。

然而,微水导激光切割技术耦合难度较大,为了提高激光利用效率,不但要保证激光束最大限度地进入喷嘴口,还需尽可能地实现全反射,对工艺的精度要求较高。由于水对不同波长的激光吸收程度不同,因此,激光波长也受到了限制。

5 整形激光多焦点切割技术

整形激光切割技术基于光波衍射,利用衍射光学元件将激光沿焦深方向调整为多个焦点,从而提高加工深度。用单个焦点扫描SD层时需要多次调整焦深来实现不同深度的多次扫描,如果采用多焦点切割技术,多个焦点可以同时工作,提高切割效率,而且单焦点多次切割会增加粗糙度,多焦点切割相比而言切割质量更好。研究表明,采用整形技术将激光光斑整形为椭圆形,不仅可以提高切割速度,而且可以得到更加平滑的侧壁表面[7]。

6 结语

本文介绍了传统金刚石切割技术和激光切割技术,着重介绍了新型激光切割技术:激光隐形切割技术、微水导激光切割技术和整形激光多焦点切割技术,激光切割技术正处在蓬勃发展阶段,各种新型切割技术不断涌现,这些新型切割技术在一定程度上提高了晶圆切割工艺的效率和质量,但也不可否认仍存在或多或少的不足之处,伴随全球半导体市场需求升级,作为半导体晶圆制造的重要环节,晶圆激光切割前景广阔。