光学防抖马达ThB自动检测和裁切的切割设备设计

石 杰

(日本电产三协电子(东莞)有限公司,广东东莞 523325)

0 引言

随着各行各业的人工成本和生产成本的增加,自动化的应用[1]也越来越普遍,企业为了提高自身的生存力和竞争力,不得不秉持机械换人的理念,把需要重复动作岗位交给机器,从而降低成本。其中光学防抖马达的生产过程中对清洗后的ThB 部组料带进行检测和裁切的工序也急需从人工检测和手动裁切转换成全机器自动检测和自动裁切的方式来实现自动化,同时在实现自动化的过程中还要保证产品的生产效率和良品率比人工作业更好,这样可以在根本上提升公司在市场上的生存力和竞争力。所以本文优先从减少公司人工成本、提升生产效率和良品率方向出发,设计研发出一种可实现自动检测和自动裁切的切割设备,里面的结构包括机架以及设于机架的送料机构、检测机构、切割机构和下料机构。这台设备的出现不仅提升了本行业光学防抖马达ThB 部组料带检测和裁切的生产效率和良品率,还同时让本行业逐步向智能制造业[2]迈进。为此,本文从自动检测和裁切方面探究新型光学防抖马达制造技术领域的创新成果。

1 光学防抖马达ThB自动检测和裁切方案

光学防抖马达ThB 自动检测和裁切的切割设备始终以提升产品品质、提高生产效率和减少工人劳动量为目的,采用自动送料、CCD 自动检测、自动切割和自动取放料为基本思路,降低生产成本,提高生产效率和良品率,减少公司运营成本。

光学防抖马达ThB 自动检测和裁切的切割设备由六大机构构成:送料机构、高度(钢球)检测机构、焊点CCD 检测机构、不良品切除机构、等分切割机构和下料机构。具体工艺流程是送料机构驱动ThB 部组料带依序进过高度(钢球)检测机构、焊点CCD 检测机构、不良品切除机构、等分切割机构和下料机构,CCD 检测机构用于检测ThB 部组料带钢球焊接状态,不良品切除机构主要是将钢球焊接不良的ThB 部品从料带上切除,防止不良品流到下一工程中,等分切割机构主要是用于ThB部组料带切成相同长度,下料机构用于对切好的ThB 部组料带进行收集。

1.1 设备整体

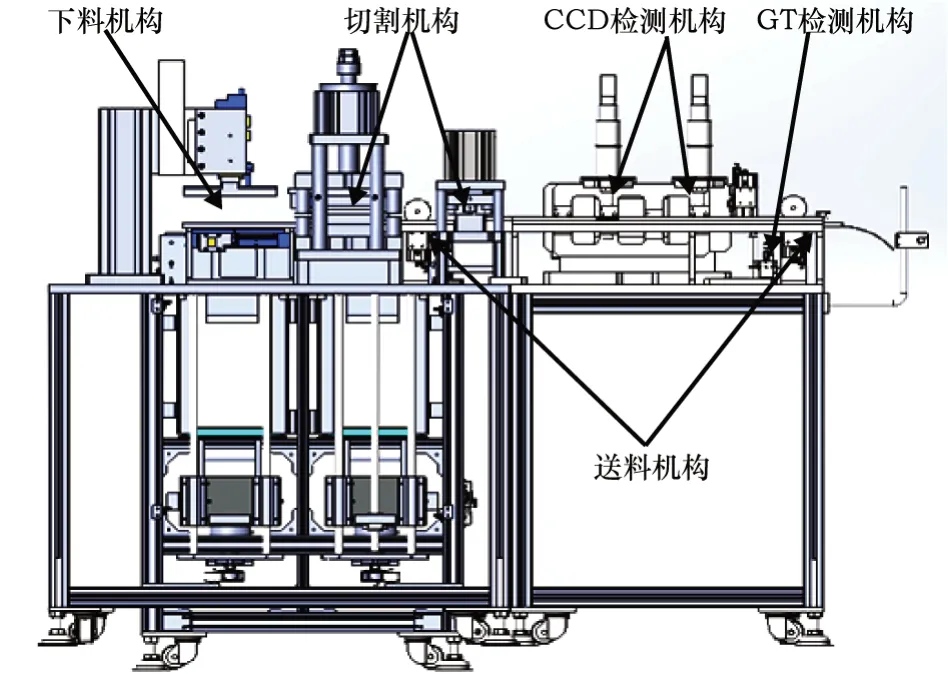

光学防抖马达ThB 自动检测和裁切的切割设备主要由五大部分组成,分别是送料机构、GT 高度检测机构、CCD检测机构、切割机构和下料机构。如图1所示。

图1 整体机构

1.2 自动检测和裁切工艺困难点

(1)由于加工产品是连接不间断、又小又轻又薄的金属带状材料,要达到精准送料的目的,送料机构的必须确保其动作精度及工作稳定性。

(2)由于钢球小,检测机构部件加工精度要求高,机构安装位置精度要求高,通过高度检测判断钢球是否脱落或是否组装到位。

(3)要检测的焊点小,且激光焊接[3]容易受到外部环境影响,故焊接不良、焊点偏移等不良情况多发,要保证不良品不被流到下工程,设备检出能量及运行稳定性要求高。

(4)不良切除机构要保证将不良品切掉的同时也要确保料带不起毛边。

(5)等分切割机构要保证将ThB 部组切割成一定的相同长度的同时也要确保料带不起毛边。

2 自动检测和裁切的切割机重要机构

2.1 送料机构

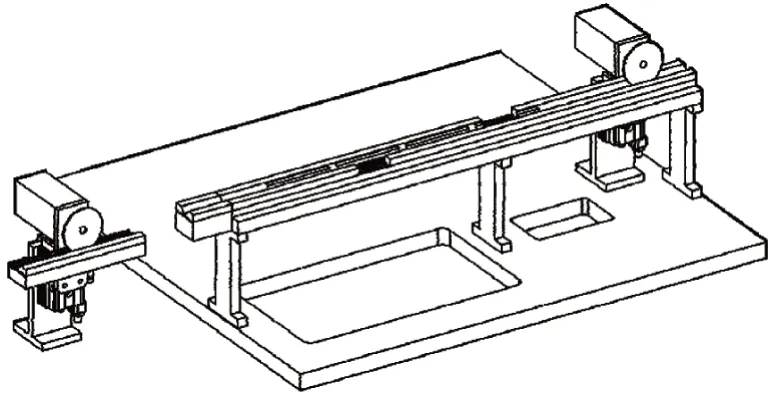

送料机构主要由2 个动力送料电机、电机定位块、位移气缸、送料轨道、齿轮盘组成。送料轨道和2 个电机定位块锁固于基板上,位移气缸锁固在电机定位块上,动力送料电机锁固在气缸活塞杆前端上受气缸上下带动,送料电机轴端配有齿轮盘,齿轮盘边缘均匀分布有齿牙可与料带中心等距孔匹配,当齿轮盘转动时可带动料带移动。使用两个放置有一定间隔的电机做动力输出来带动料带的输送可以有效实现送料的目的。同时前后2 个动力送料电机转速做到相同且同步,这样可以避免由于两电机送料速度不一致的原因而造成料带损坏和影响其他机构的正常作业的问题。图2所示为送料机构。

图2 送料机构

2.2 检测机构

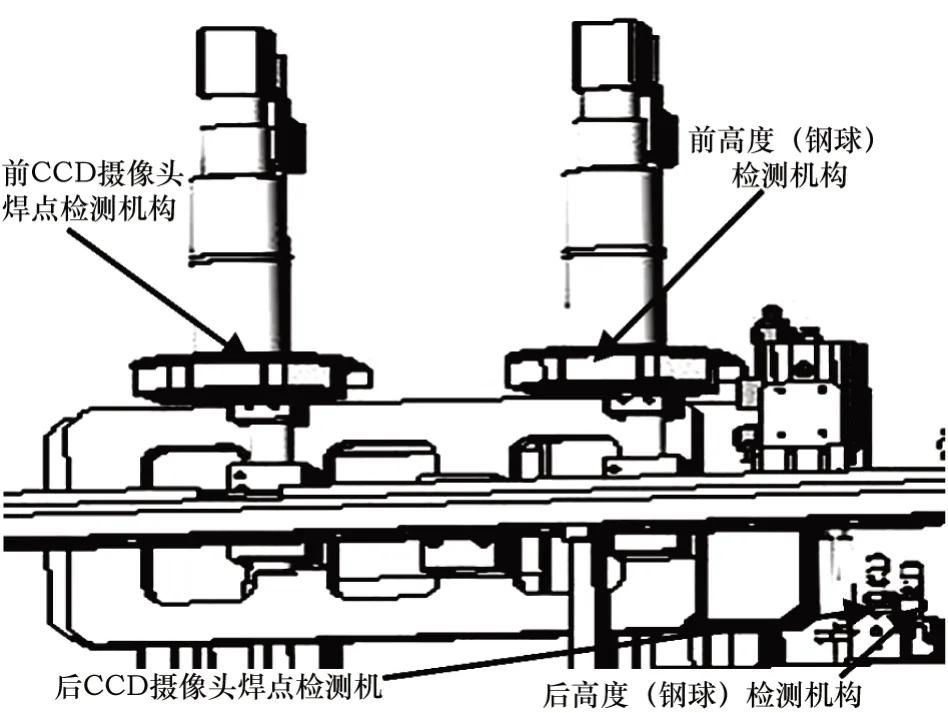

检测机构分GT 高度(钢球)检测组件和CCD 摄像头[4]焊点检测组件两部分。设备检测时先经GT 高度(钢球)检测组件机构检测钢球是否脱落或组装焊接高度不良,然后经CCD 摄像头焊点检测组件机构进行焊点焊接状态及其位置是否正确检测。GT高度感应器锁固在可调滑块上,可调滑块锁固于基板上定位,通过可调滑块可调整校正GT 位置。两个CCD 镜头锁固在固定板上调整到镜头正对着送料轨道上方,固定板锁固在机架铝型材上使两镜头基本在同一高度。由于它们需要检测的部位位于两个对立的面,所以CCD 摄像头设于所述送料轨道上方,GT高度检测设于所述送料轨道下方;因弹片位于料带对称的两边,所以为了检测的准确度,每部分的检测机构都是两份。图3所示为检测机构。

图3 检测机构

2.3 切割机构

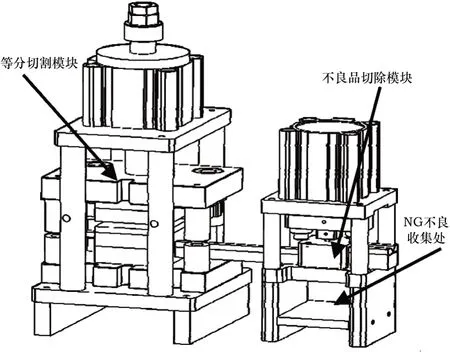

切割机构如图4 所示,包括等分切割模块和不良切除模块,不良切除模块在前,等分切割模块在后。

图4 切割机构

(1)不良品切除模块包括切割动力气缸、不良切除模具、模具固定机架。切刀锁固在动力气缸轴芯前端受气缸带动,动力气缸锁固于对应的固定机架上方,不良切除模具锁固于对应固定机架的下方,切刀穿插在切除模具中受动力气缸带动作上下切除动作,下模具有开放孔,同时固定机架的下方放有不良品收集盒,当作不良切除时,不良品将掉落在下方的不良品收集盒内。

(2)等分切割机构包括等分切割动力气缸、等分切割模具、对应固定机架。等分切割动力气缸锁固于固定机架上方,等分切割模具锁固在固定机架平台上,等分切割模具分上、下模,动力气缸活塞杆[5]前端与等分切割上模具固定连接受气缸带动作上下移动切割动作。

为了达到它们的功能,设置有一个气缸控制系统[6],来实现料带位置追踪的信号接收并动作执行信号。

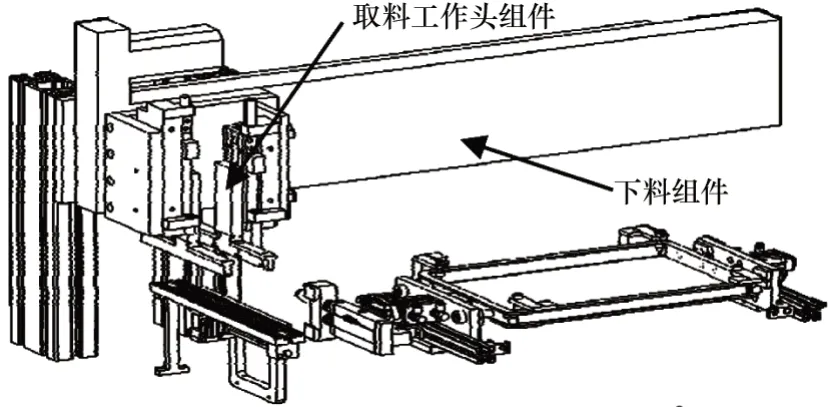

2.4 下料机构

下料机构如图5所示,由取料工作头和下料组件。

图5 下料机构

(1)取料工作头组件包括2 个取料吸块和2 个取料气缸,每个取料吸块配上一个取料气缸,以实现相同的功能。其中取料吸块与料带接触的那个端面开有很多小孔,取料时会通过这些小孔产生吸力来吸住料带,直到等到收到放料信号时吸力才会消失,最终实现取放料动作。机架设有一延伸至下料组件的支架,所述支架设有取料驱动件,取料驱动件与取料气缸传动连接并驱动取料气缸沿支架延伸方向进行前后移动,取料气缸设于所述送料板上方,取料吸块与取料气缸的活塞杆端固定连接,取料气缸驱动取料吸块向送料轨道上方移动。

(2)下料组件包括下料盘、下料架和下料电机,所述机架中部设有放料口,机架下部设有下料口,下料电机驱动下料架由放料口向下料口方向移动,下料盘设于放料口,下料盘设于下料架上。其中为了更好实现产品的整齐摆放,每排只能放一条料带和每排放料位置都设有两个定位销(每排位置相同)来定位料带。

3 控制系统

设备具有独立的控制系统,控制系统由三菱PLC FX3G[7]和威纶触摸屏[8]组成。设备操作分手动调整模式和自动模式,运用威纶触摸屏在手动模式下对各动作点独立控制和相关作业参数进行设置。手动调整模式是为料带更换或设备故障调机及设备初始调整使用。设备自动运行时实施监控料带自动送料机构、料带自动检测机构、料带不良切除机构、料带切割机构的运行情况,控制系统具有自动报警提示功能,及生产数据统计功能,系统与前工程设备信息共享。

4 设备测试及解决的关键技术

4.1 设备运行测试

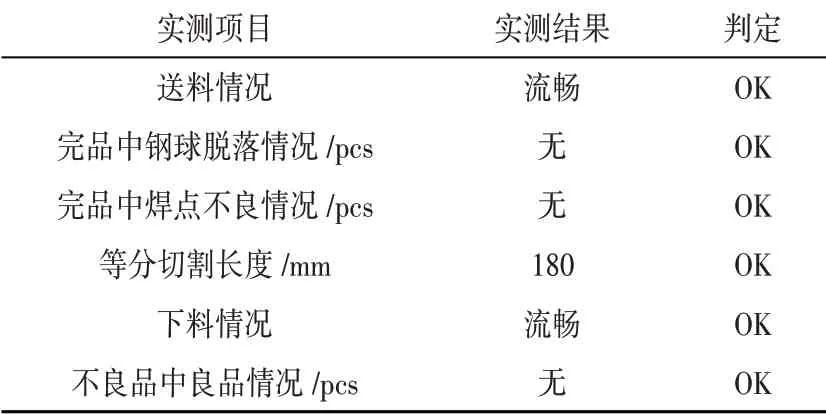

自动检测和裁切的实际测试步骤:(1)接通机器的电,并设置好检测系统;(2)通过触摸面板系统设置确认相应参数;(3)送料机构开始工作,其他机构依次正常运行;(4)切割一定数量,关闭设备,记录实验结果如表1所示。

表1 该机实测结果表

4.2 解决的关键技术

在实施过程中主要解决了以下关键点:(1)送料电机的电机轴端与送料齿轮传动[9]连接,送料齿轮设于送料板上方,送料齿轮表面周设有齿钉,送料板上表面设有与齿钉对应的齿槽,齿钉位于齿槽内,达到送料的稳定和精确;(2)通过高度检测来对ThB 部组料带进行判断钢球是否脱落,有效地提高良品率;(3)通过CCD 摄像头对ThB 部组料带进行外观和焊点检测,在机架上设有与CCD 摄像头连接的显示屏,通过内置程序对ThB 部组料带进行焊点比对,并将比对结果显示在显示屏上,从而大大提高良品率;(4)通过故障切割气缸驱动故障切刀竖直向下移动,并最终与故障切块接触,故障切块设有与故障切刀对应的切孔,焊点不合格的ThB 部组由切孔掉落,以便于快速对ThB 部组料带整体进行故障切除;(5)通过等分切割气缸驱动等分切刀竖直向等分切块移动,进而将ThB部组料带切割成一定的相同长度,以便于对ThB部组料带进行收集;(6)由取料气缸驱动取料吸块对切成等分的ThB部组料带进行吸取,再由取料驱动件驱动取料气缸移动至下料盘上方,进而将ThB部组料带移动至下料盘处,再由下料电机带动下料架进而带动下料盘移动至下料口,进而便于操作人员对下料盘内的ThB 部组料带进行收集。图7所示为下料后的产品实物照片。

图6 下料后的产品实物

5 结束语

本文进行了送料机构、检测机构、切割机构和下料机构的设计,实现了ThB 自动检测和裁切的切割,目前市场上有众多ThB 自动检测和裁切的切割设备,适用于专业领域的设备还需深入研究,各行业自主研发设备推动着电子产业迅速发展,实现产品的精密生产和批量生产。最重要的方面可以有效地缓解劳动力短缺,改善工人的工作环境,同时ThB 自动检测和裁切的切割的研发促使高技能人才不断地成长,全自动化(无人)切割设备的全面产业化应用指日可待[10]。