基于单片机的锂电池智能充电监控设计

吴桂才,黄 鹭

(中国船舶集团有限公司第八研究院,江苏扬州 225001)

0 引言

随着社会的高速发展,各类移动手持设备的大量涌现[1],以智能手机为代表的数码通讯产品的性能不断提高,因而对电池的使用要求越来越高,电池的使用寿命是影响手机性能的一个重要标准[2]。锂电池的充电方式对电池的寿命有着很大的影响[3],目前主流的锂电池充电方式有恒压恒流充电、脉冲充电、智能控制充电[4]等。图1 所示为市面上一种电池座充,目前国内外对锂电池充电的研究有很多,例如Hussein A H[5]对锂电池脉冲充电的研究;李冶[6]对锂电池恒压恒流充电的研究。本文针对国内外的研究,提出了一种基于智能控制的锂电池充电监控方案设计,系统采用以单片机为核心,功能模块电路作为控制器的外围电路的硬件设计,再进行软件编程,实现锂电池的智能充电和监控设计,使系统具备锂电池断电,检测,指示,报警等相关功能。本文首先对锂电池的充电原理进行概述,其次对系统进行总体方案设计,再次对系统进行硬件电路设计和软件设计,最后得出结论。测试结果表明,该方案相对于其他充电方案,可以更好地满足充电要求,并极大地提高了锂电池寿命,可用于锂电池充电推广。

图1 电池座充

1 充电原理和电路

1.1 充电原理

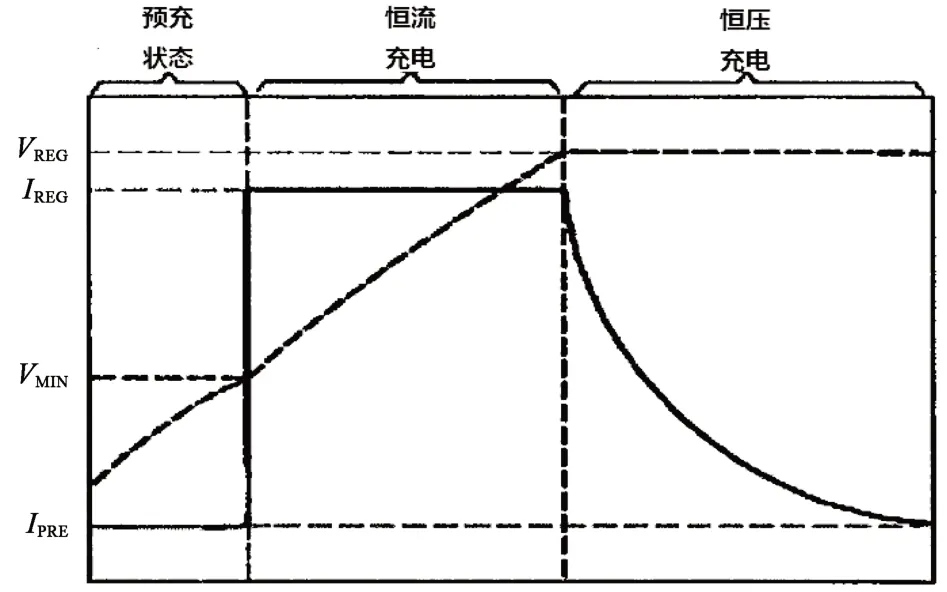

本文采用的智能控制充电,主要是在锂电池的恒流-恒压充电的基础上进行精确控制。恒流-恒压充电模式包括了预充、激活、恒流和恒压[7]阶段。如图2 所示,充电开始为预充阶段,以检查电池状况是否可用。在此阶段中,一般给电池充入少量的电流,俗称预充电,这时在检测锂电池电压,若电池电压逐步上升到3.2 V,则判断电池可用,此时便进入激活模式。在激活模式中,给电池提供预充阶段相同的电流,当监测到电池电压上升到3.6 V时,则进入恒流模式,即快速充电模式。此阶段,会给电池提供一个小于或等于电池容量的恒定电流进行快充;当检测到电池电压上升到4.15 V 时,此电压值接近电池的额定电压,恒流模式阶段结束。此时充电进入最后一个阶段,恒压模式阶段;此时保持锂电池两端的充电电压4.2 V不变,如果此时还是保持充电电流不变的话,电池的电压会超过4.2 V,从而对电池造成损伤。所以,当恒压阶段,保持锂电池两端的充电电压为4.2 V 时,充电的电流随着时间的推移会慢慢降低,当检测到电池电压为4.2 V 时,充电电流减小到某一规定的值,则认为电池电量充满,整个充电过程结束[8]。所采用的智能充电,在此基础上检测充电处于什么状态,然后软件调整充电触发引脚的PWM占空比,实现在不同状态下高精度控制充电。

图2 电池正常的充电曲线

1.2 充电电路

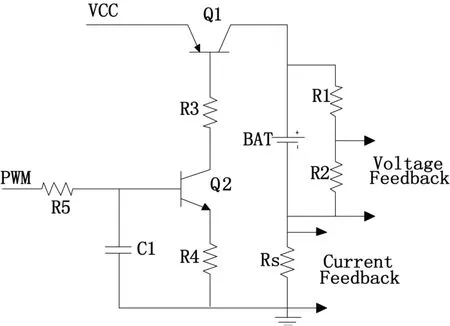

锂电池充电电路的核心是电流电压控制电路,采用电压源和电流反馈技术进行构建设计。如图3 所示,其工作原理是典型的负反馈控制系统[9]。当充电时,充电电流通过检测电阻Rs,可获得检测电阻Rs两端电压,使用单片机监测该电压,可实时监测充电电流。锂电池两端并联电阻R1 和R2,通过调整R1 和R2 的阻值,使得R2端的电压值在单片机可测量的适当范围,即可计算出锂电池电池的电压,从而判断充电所处的状态。R5的前端接单片机引脚,通过软件编程,使单片机引脚产生脉宽调制器(PWM)信号,可控制晶体管Q2 的导通,从而控制晶体管Q1 的导通。Q1 的导通与否即决定了电池的充电方式。

图3 电流控制电路

2 总体方案设计

根据电池的充电原理和单片机相关组成知识,对方案进行总体设计。系统整体结构如图4 所示,系统主要由电源、单片机、充电电路、检测保护电路和状态指示组成。其中,电源主要是用于单片机系统供电和给充电电路提供充电电压;单片机是本系统的核心,主要做控制充电电路,运算处理,输出反馈信号作用;充电电路用于锂电池的充电;保护监测电路用于保护锂电池不过冲和监测锂电池电压;状态指示主要配合单片机进行配合,显示当前的充电状态。

图4 系统整体结构

3 硬件设计

3.1 系统电路设计

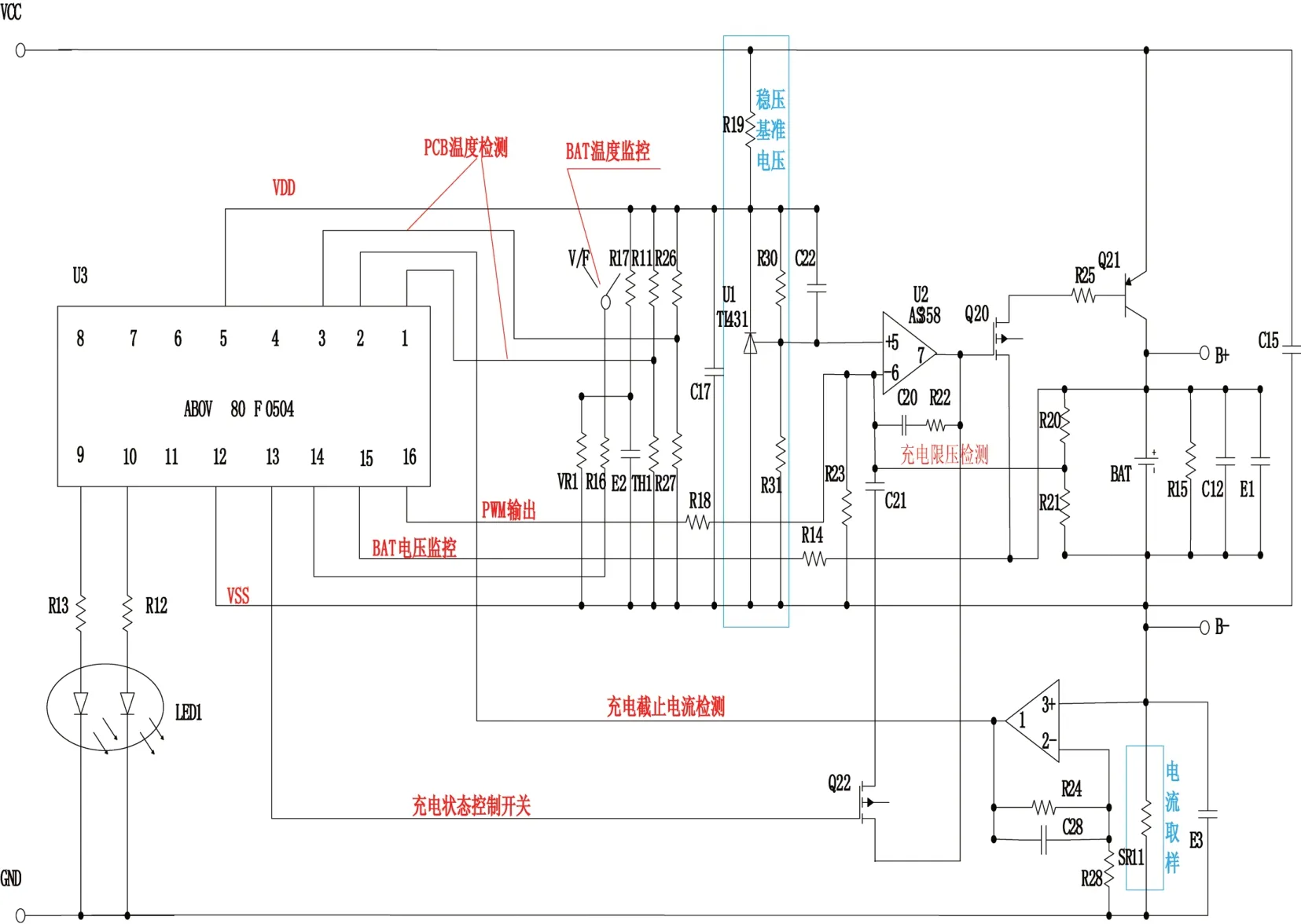

本文研究的系统电路,其核心电路如图5 所示,使用的核心器件是ABOV80F0504 单片机,它是一款拥有4k 字节的FLASH 程序存储器的CMOS 8 位单片机。该芯片具有以下特点:4k 字节FLASH,256 字节的RAM,8位定时/计数器,看门狗定时器,片内上电复位,10位A/D转换,蜂鸣器驱动口,10位PWM 输出和片内晶振和时钟电路,另外,可以支持节电模式以降低功耗[10]。通过单片机和其外围的充电电路、检测保护电路、状态显示电路及电源等进行一系列设计,完成功能设计,下面对各个模块电路进行详细设计。

3.2 充电电路

如图5 所示,通过U1 TL431,使运算放大器AS358的5 端固定在2.5 V,6 端接单片机16 引脚,单片机16 引脚输出PWM 信号,7端为输出。经过运放输出到7端,7端控制MOS 管Q20 和PNP 三极管Q21 组成的复合管进行对电池充电进行控制。充电状态控制开关控制MOS 管Q22,当单片机引脚13 高电平时,Q22 闭合;低电平时,Q22断开。

图5 系统电路原理

对于涓流和恒压状态,13 引脚低电平,Q22 断开,运放反馈只有一个电容C20 串联电阻R22,类似于一个快速积分电路[11]。对于恒流状态,13 引脚高电平,Q22闭合,运放反馈是C20 和C21 的并联,可以等效于一个慢速积分电路。通过单片机15引脚检测电池电压,通过单片机内部子程序处理,使16 引脚进行不同占空比的PWM输出,从而通过运放输出控制充电电流。

当电池的电压达到4.2 V 时,电池两端并联2 个电阻,R20 为82 kΩ,R21 为120 kΩ,2 个电阻的交点与运算放大器6端相连。根据运算放大器虚短虚断,6点电压约为2.5 V,所以把电池的电压钳住为4.2 V。此时通过16 引脚的PWM 程序使充电电流不断减小,当电流减小到程序设定的规定值时,单片机检测到此电流的通过取样电阻进行放大的电压信号,当电压信号大于设定值时,单片机的16引脚置高,运放输出为低电平,充电结束。

3.3 检测保护电路

(1)电池温度检测及静电保护

图5 中电池的热敏电阻在电池内部,为NTC,当电池温度发生变化时,V/F 点的电压发生变化,从而单片机的14引脚接收电压的数值发生变化,从而对温度进行监控和检测。与NTC 并联的为一个压敏电阻VR,此为静电保护,当V/F 点有静电时,VR 压敏电阻击穿,从而消除静电,保护单片机的I/O引脚。

(2)PCB板温度监控

此监控如图5 所示,R11=TH1,R26=R27;可以等效为一个惠斯通电桥,R11、TH1、R26、R27 分别构成4 个桥臂,当热敏电阻TH1 阻值发生变化时引起单片机1、3引脚的电压值的不同,从而对PCB板温度进行监控。

(3)电池电压监控

如图5 所示,电池通过电阻R14 直接与单片机15 引脚相连,对电池电压进行监控。

(4)充电截止电流检测

如图5 所示,充电的电流通过一个取样电阻SR11(阻值大小约为0.2 Ω),在电阻SR11 上电压经过AS358的另外一个运算放大器对其电压进行放大,此时运算放大器构成一个同相比例放大器,把3点电压进行放大到1点,再与单片机2引脚进行连接,通过监控1点电压,检测充电截止电流大小,并进行相应的控制。

3.4 状态指示电路

LED 分别连着单片机的9、10 引脚,单片机根据不同的状态和检测判断,对9、10 引脚的输出进行控制,从而发出红光(正在充电),绿光(充电完成),黄光(警告,未充电)。

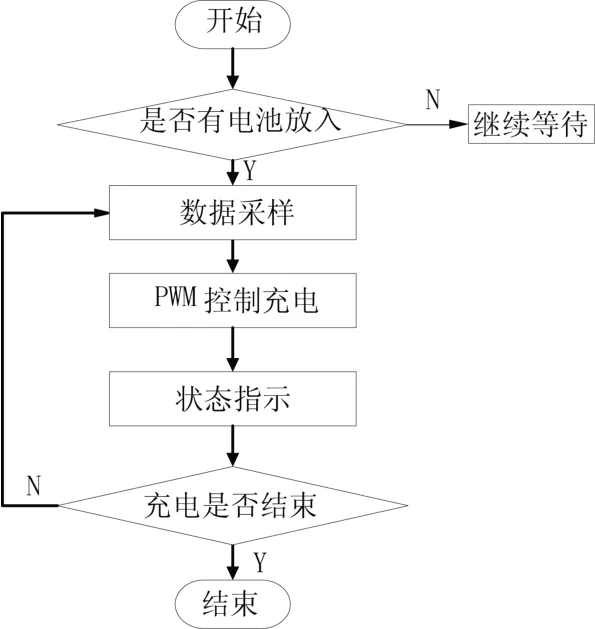

4 软件设计

控制系统实现的功能包括:(1)电池检测子程序。系统首先要检查电池是否有电池接入,准备充电,同时还必须检测电池是否可用。(2)数据采样子程序。采集的模拟量有电池的电压,充电电流,PCB 温度,BAT 温度,并完成A/D 转换和采样。(3)数据量化子程序。将采样的数据同系统的设定值进行比较,量化得出PWM脉宽值。(4)脉宽调制输出程序。实现对控制系统的控制,即根据电池的充电曲线,由单片机PWM脉宽调制输出不同的脉宽的信号,从而控制电路和开关,来实现对电池的合理充电。(5)显示子程序。包括:故障报警,当系统出现故障时报警,闪黄灯;正常充电显示,当系统正在给手机电池充电时的显示,闪红灯;充电完成显示,当电池充电完成时显示,闪绿灯。软件流程如图6所示。

图6 软件流程

5 结束语

本文设计的基于单片机的锂电池智能充电和监控系统,能适应与不用状态下锂电池的充电控制。锂电池的充电不同于一般电源控制,由于其电化学特性导致充电速度较为缓慢[12],除了锂电池本身的一些保护以外,其他控制无须在几百毫秒甚至几秒之内发送,所以利用单片机进行PWM智能控制充电切实可靠和可行,且比传统恒压恒流充电更为高效,不仅能有效对锂电池进行充电,而且能更大限度地保养电池,延长电池寿命,提高电池的使用率。