基于TRIZ理论的渣土车凹形清洗槽优化设计

李嘉辉,尹容衡

(武汉纺织大学外经贸学院工程学院,武汉 430200)

0 引言

截至2020 年底,我国渣土车运行量达到千万辆次。随着时代的发展,环保的要求也在不断的提高,城市市容市貌的绿色环保标准也逐年上升,市政部门对渣土车的清洗检查以及渣土车运输资格评定更加严格,各施工单位对渣土车车轮的清洗工作显得尤为重要。尤其是渣土车在运输土方离开施工单位时车轮上往往会粘上泥土,对此需要借助外力才能把泥土从车轮上分离开,才能完成对车轮的清洗,实现从源头减少渣土车把泥土带出施工单位和泥土掉落在市政道路上的可能性,降低渣土车在运输途中给市容市貌带来负面影响,维护市政道路的整洁。

在实地考察中发现,现阶段主要的洗车方式有两种。其中一种为普通凹形清洗槽,造价较低,但需要渣土车在凹形清洗槽上快速来回行驶,对于驾驶员来说,需要来回切换车辆挡位,会使驾驶员在清洗过程中感到繁琐。另一种则是采用洗车平台结构通过使用洗轮机对车轮进行清洗,但相对与普通凹形清洗槽,洗车平台整体造价较高,而且长期工作下来发现从渣土车清洗下来的泥土与细石会积累在洗车平台内部,且由于其内部结构间隔小,人工难以清理平台底部堆积物。

因此如何提高凹形清洗槽的使用效率和清洗效率,且不需对凹形清洗槽结构做出大改动,从而形成了一个亟需解决的问题。本文通过流程分析发现问题,并通过TRIZ 理论与冲突矩阵寻找解决方案,设计一套能使渣土车能在不同状态下适应不同需求的凹形清洗槽,为同类设计提供一种简便高效的创新设计思路。

1 TRIZ理论

TRIZ 理论(发明问题解决理论)在分析问题、解决问题方面提供了一个新的方法和提示,TRIZ 理论指出创新是有规律性的,要善于抓住这种规律性,利用现有资源,扩展设计者的思路[1]。

TRIZ 专门用于研究创新设计的理论,该理论将创新设计的工作原理过程具体化,并提出了规则、算法与发明原理供设计人员使用[2],已成为一种较完普的创新设计理论。其主要研究的内容包含冲突解决原理、技术进化理论、物质-场分析、功能分析、理想解、资源分析、标准解、效应等方面[3]。

TRIZ理论将导致技术矛盾的因素总结为39个通用工程参数,建立了矛盾矩阵表,提供了40个解决技术矛盾的创新原理[4]。矛盾矩阵是40×40的矩阵,矩阵的第一行表示39个需要改进的技术参数,第一列表示39个引起恶化的技术参数,行与列的交叉处形成技术矛盾,并列有解决技术矛盾所推荐的创新原理序列号[5]。

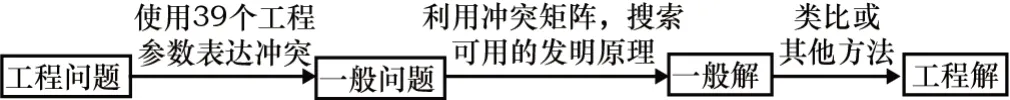

传统的产品设计流程可整理为:寻找问题——分析问题并提出初步解决方案——方案细化(结构,造型,材料等方面)——方案筛选与评价——完成设计。结合传统产品设计流程和TRIZ理论创建一套产品创新设计流程模型。一旦选定TRIZ 理论中某一或某几个原理以后,根据选用的原理指明一般问题的思维方向与思考特定的问题以获得其具体解,如图1 所示,给出了求解技术冲突的过程[6]。该流程遵循TRIZ 理论解决工程问题的一般步骤,从产品分析入手,发现问题的根源,从问题分析中寻找理想解,逐层深入[7],直至产生可行的解决方案。其产品设计流程的目标性强,简洁高效,规避了传统设计方法的盲目性和无效性[8]。

图1 凹形清洗槽系统创新设计流程

2 凹形清洗槽结构创新设计

2.1 洗车过程分析

在实地考察中发现,现阶段主要的洗车方式有两种。其中一种为普通凹形清洗槽,造价较低,但需要渣土车在凹形清洗槽上来回行驶。在渣土车在凹形清洗槽上长期来回行驶的情况下,渣土车会对凹形清洗槽底部水泥结构造成一定的破坏。当凹形清洗槽底部水泥结构被破坏到一定程度时还需要对凹形清洗槽进行排水维修,且在修复凹形清洗槽期间渣土车将面临无清洗槽可用的局面,严重耽误了修复时期的渣土车清洗工作和降低了施工现场的运输效率。对于驾驶员来说,车辆在使用凹形清洗槽清洗渣土车车轮时需要来回切换车辆挡位,在增加驾驶员工作量的同时,驾驶员会在清洗过程中感到繁琐。另一种则是采用洗车平台结构通过使用洗轮机对车轮进行清洗,车辆只需要慢慢走过洗车平台既可完成清洗,但洗轮机造价较高,而且长期工作下来发现从渣土车清洗下来的泥土与细石会积累在洗车平台内部,且由于洗车平台内部间隔小的特点,人工难以清理平台内部泥沙堆积物。

同时在现场考察中发现清洗槽在清洗渣土车车轮时具有单行性的特点,当前方渣土车在清洗的过程中发现有石头卡在两轮间等重大问题时,前车需要停下处理问题,后方待洗车辆会受到前方事故车辆的影响,导致后方车辆均要延长自己的洗车总时间,从而降低了整个清洗槽的清洗效率和降低了渣土车的运输效率。以上两类问题是本次优化设计希望解决的问题。

2.2 用户分析

通过实地考察发现,87%的现场洗车环节装有凹形清洗槽,且发现其中有92%装有凹形清洗槽的现场都以凹形清洗槽作为主要洗车环节。同时发现有76%现场即使装有洗轮机但使用的次数并不多。综合上述因素,凹形清洗槽结构更贴合现场真实使用场景。因此,针对凹形清洗槽的优化设计更应该针对渣土车在清洗槽上来回行驶会破坏清洗槽底部进行改造。

2.3 技术矛盾与解决方案

TRIZ 理论创新设计的一般步骤是借助TRIZ 工具,将实际问题抽象成TRIZ问题模型,得出设计过程中存在的技术矛盾[9]。从阿奇舒勒矛盾矩阵中找出对应的创新设计原理,发掘问题的解法[10]。

2.3.1 确定一般问题

从凹形清洗槽结构上考虑,当渣土车在清洗上快速来回行驶以达到冲洗掉车轮上泥土时,渣土车对凹形清洗槽底部水泥结构的冲击会造成清洗槽一定破坏,久而久之会使该清洗槽底部水泥结构破碎程度逐渐增大,碎块质量分布由粗粒端向细粒移动[11],会有更多的水泥粒卡在车胎纹路上,给驾驶员带来一定的安全隐患。为减少凹形清洗槽的底部水泥结构被渣土车来回行驶破坏,决定摒弃传统只依靠凹形清洗槽洗轮的形式,优化清洗槽性能,考虑取代替渣土车来回行驶的结构。

从效率上考虑,渣土车在凹形清洗槽内来回行驶增加了单辆渣土车占用清洗槽的时间。在同一时间段其他待洗渣土车只能在清洗槽外等待,不得进入清洗槽进行清洗作业。假设此时前方车辆出现两轮间卡石或其他重大问题,前方车辆不得不停下车辆进行维修,会直接延长后方待洗车辆的等待时间,严重影响了整个渣土车清洗槽的工作效率,于是考虑新增人字形结构。

人字形道路结构的左侧与右侧的分叉角度可根据施工现场的使用环境、可用面积、当地市政道路要求等来决定。根据真实空旷场地模拟当人字形道路结构的左侧与右侧的分叉角度采用30°~45°时,较为符合驾驶员的驾驶习惯与驾驶视野。

2.3.2 获得一般解

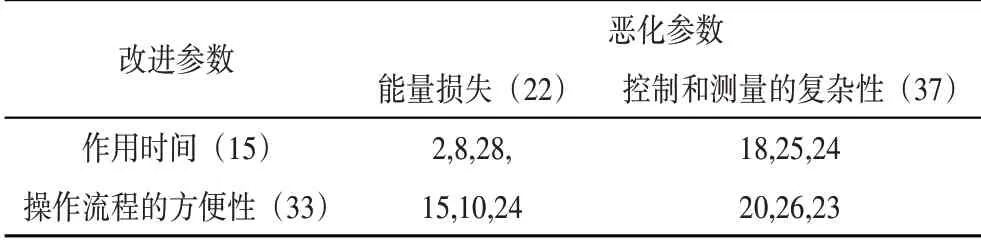

基于对以上两个参数的强化而对产品结构的创新设计,势必导致装置的复杂性等一系列不利参数的新增。对应39个通用工程特征参数,选择运动物体的作用时间(15)、操作流程的方便性(33)为优化参数。能量损失(22)、控制和测量的复杂性(37)作为恶化参数,选取相应的设计原理,对凹形清洗槽进行创新设计。如表1所示。根据文献[12],对应阿奇舒勒矛盾矩阵获得查询结果,选取对应适合本装置结构优化的创新原理有抽取(拆出)原理、复制原理和动态原理。

表1 凹形清洗槽系统矛盾解决矩阵表

2.3.3 获得工程解

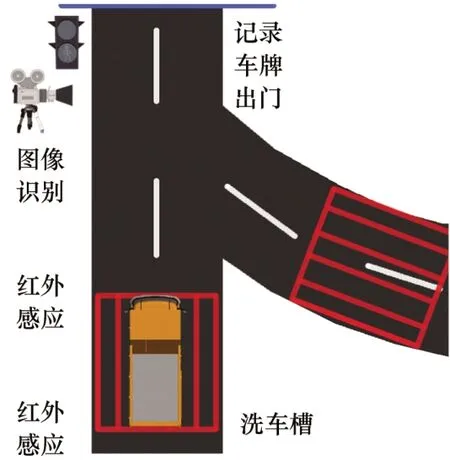

根据抽取(拆出)原理(2),对产品进行分割,对存在的缺陷逐个击破,分步解决问题。结合人字形道路结构,把渣土车遇到重大问题需要在清洗槽的出口停下解决剥离开,放到人字形道路的另一侧进行解决。如图2所示,既符合清洗槽工作时的单向性,也能使得当前车出现问题也不会影响后车清洗。

图2 主道人字形结构

根据复制原理(26),使用低廉的替代品代替造价比较高的洗车平台。通过对洗车平台进行分析,得到在凹形清洗槽的两侧安装洗车喷头的启发。在优化结构的基础上,不增加装置的复杂程度。

根据动态原理(15),结合可旋转喷头。在凹形清洗槽的两侧安装上可在一定角度范围内来回喷水的喷头,用喷头的转动来代替渣土车在凹形清洗槽上的来回运动,减少渣土车在凹形清洗槽上快速运动的次数,从而减少渣土车对凹形清洗槽底部水泥结构的冲击破坏,起到保护凹形清洗槽底部的作用且延长凹形清洗槽的使用寿命。

3 平台延伸设计

3.1 红外感应设计

通过在清洗槽的进口与出口均安装一个红外感应装置,用于控制安装在清洗槽内部两侧旋转喷头的开与关。入口处红外感应负责“开”,当有车辆到达清洗槽时被红外感应到,喷头自动开始工作,车轮沾满泥土的渣土车只需要慢慢走过凹形清洗槽就能冲洗掉车轮上的泥土。出口处红外感应负责“关”,当车辆离开清洗槽,红外感应识别,喷头停止工作,但在程序设计上入口处红外感应装置一直优先与出口处红外感应装置,以此来保证只要有车辆需要清洗,喷头就能正常工作。

3.2 图像识别设计

通过在凹形清洗槽的出口安装图像识别装置,用于观察渣土车在经过清洗槽清洗后是否洗干净。利用图像采样技术代替人眼来判断渣土车是否清洗干净,若清洗干净则把信号灯变绿,若清洗不干净变成红。实现渣土车司机在不下车的情况下也能清楚知道自己所驾驶的车辆是否清洗干净,是否需要下车进行再处理。

4 结束语

本文针对在实地考察中发现渣土车清洗车轮时存在的问题——渣土车需要在凹形清洗槽上来回行驶才能把车轮上的泥土分离开。对凹形清洗槽优化设计时运用了TRIZ 工具与冲突矩阵,很快找到了解决问题的方法与思路。该理论可对产品的优化设计是否符合实际市场需求以及产品是否能达到使用要求进行判断,从而引导设计人员更精准的把握产品要求和优化设计方向。同时在解决实际问题过程中,利用阿奇舒勒矛盾矩阵,以及TRIZ理论总结的40 条发明原理,创建一套创新设计流程模型,在经过问题分析后选取合适的创新原理获得问题的最优解。在创新设计时使用该流程将会有助于设计人员解决目前产品实际问题,促进创新。