盾构水平姿态的理论分析模型

黄 威, 任 梦, *, 陈培帅, 罗会武

(1. 中交第二航务工程局有限公司, 湖北 武汉 430000; 2. 长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430000; 3. 交通运输行业交通基础设施智能制造技术研发中心, 湖北 武汉 430000; 4. 中交公路长大桥建设国家工程研究中心有限公司, 湖北 武汉 430000)

0 引言

随着城市发展的需要及隧道建设的发展,盾构隧道施工面临着更大的挑战。其中,盾构姿态控制是隧道建设过程中一项至关重要的环节。当盾构掘进姿态偏离设计轴线时,将导致管片应力集中、管片开裂及地表沉降过大等问题。目前,盾构姿态控制主要依赖于经验关系,缺乏系统的理论支撑。在缺乏相关经验案例的情况下,对复杂地质条件下的盾构开展掘进控制和行为预测是较为困难的[1]。复杂的施工条件,如地质环境和渗流条件的变化,会引起盾构与土体相互作用的变化,从而导致盾构偏离设计轴线。如何合理规划顶推力设计,有效控制盾构姿态成为盾构掘进控制的核心问题。

盾构推进力荷载是盾构隧道施工的一个关键参数。由于受地面、盾构、盾构姿态等多种因素的影响,确定盾构的推力极其困难。对于盾构荷载模型的建立,以往的研究主要集中在经验数据的积累和分析上。如: Krause公式是一个经典的经验公式,其形式简单,已广泛应用于盾构隧道荷载设计中[2];但经验公式推导不够严密,且依赖于大量的数据和案例。更多的研究者通过研究盾构受力和力矩的平衡状态,建立了盾构的理论荷载模型[1,3-4],以及考虑成型管片的整体盾构隧道纵向受力模型[5-6],获得了相应的解析解。

虽然盾构荷载模型考虑了地层特性和掘进相关参数,但基于此建立的盾构荷载模型相对简单,没有考虑和分析盾构的姿态。任颖莹等[7]、霍建勋等[8]、李增良[9]、龚国芳等[10]将盾构姿态引入盾构控制讨论中,针对盾构姿态控制进行了一些探讨。Sugimoto等[1]、Sramoon等[11]提出盾构荷载的理论模型,提出必须考虑盾构的掘进行为,以满足作用在盾构上的荷载的平衡条件。同时,根据盾构受力平衡条件确定了推力荷载与土压力的关系,从而将土压力与盾构的位置和姿态联系起来,建立了考虑盾构姿态的盾构顶推力设计的理论模型; Shimizu等[12]通过统计回归分析方法对盾构姿态与推进力矩之间的关系进行相关性分析,并用现场数据和模型试验结果验证了所建立的统计模型; 梁荣柱等[13]基于统计数据定性分析得到盾构俯仰角与竖向纠偏力矩呈较强的相关性; 管会生[14]建立反映盾构行为(位移、偏转角)、地层参数和盾构千斤顶推力三者之间关系的铰接式盾构力学行为的计算理论模型,为盾构的方向控制提供了新的思路;李志帅[15]分析地层条件、千斤顶推力、刀盘切削、管片姿态等因素对盾构姿态控制的影响,提出了姿态控制方法和姿态纠偏等措施; 王春凯[16]依照几何关系建立推力油缸行程与盾构切口中心偏差的定量关系。

以上研究为盾构姿态控制提供了理论依据和实际指导,但大多侧重于盾构竖向姿态的分析,对盾构水平方向的转角和偏移量的研究较少,并且没有考虑现场的施工因素,现场实际应用存在困难。为深入分析盾构水平姿态的控制因素,本文通过简化盾构受力模式,在考虑盾构推进力、推进压力差、土压力、开挖面反力和现场特殊施工措施的基础上,建立盾体水平偏移量和水平转角的理论计算公式,并结合工程实例进行对比验证,对理论公式进行进一步的优化。

1 理论模型

1.1 基本假设

采用土弹簧法模拟周边土体的受力和变形,土弹簧刚度定义为k。盾构是完全刚性的,即不考虑盾构变形。

1.2 理论模型建立

1.2.1 盾构姿态

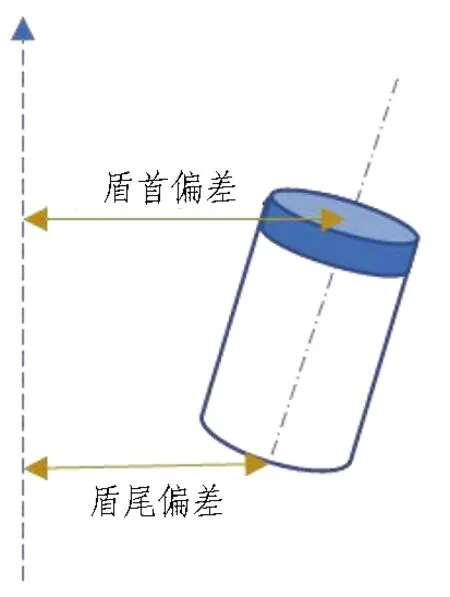

在盾构掘进过程中,盾构姿态的变化主要体现在角度和位移2个方面。盾构姿态参数通过激光导向系统(VMT)实时动态监测[17-18],主要包括回转角、俯仰角、盾首及盾尾的垂直偏差和水平偏差等参数。讨论盾构水平姿态时,主要关注偏航角及水平位移。偏航角是指盾构在水平方向上与设计轴线的夹角,水平位移是指在水平方向上盾构中心相对于设计轴线的偏差,可由盾首水平偏差及盾尾水平偏差计算得到。盾构姿态如图1所示。

(a) 盾构角度

(b) 盾构位移

1.2.2 盾构荷载

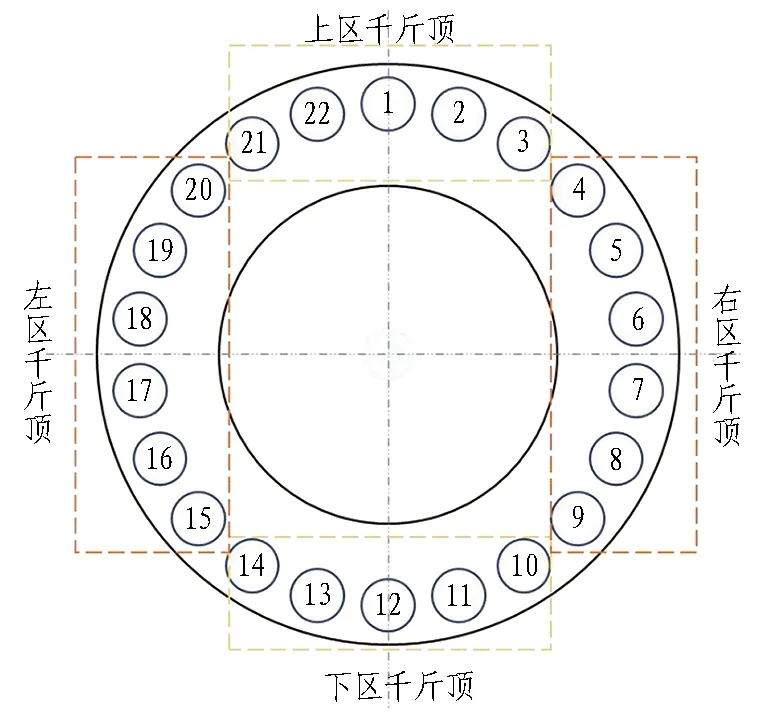

作用在盾构上的荷载主要分为6种类型: 自重荷载、盾尾作用力、油缸推力、开挖面反力、土压力与周围土体的摩擦力。其中: 自重影响盾构竖向的姿态变化; 盾尾作用力主要为盾尾钢丝刷作用力和油脂压力,对于铰接式盾构,盾尾作用力不产生转向阻力矩[14]; 周围土体摩擦力与盾构水平姿态变化相关性较小。因此,主要考虑油缸推力、土压力及开挖面反力。盾构推力控制系统将油缸划分为上、下、左、右4个分区。其中左、右分区的油缸压力差ΔF(“+”表示左分区油缸推力大于右分区油缸推力)产生的偏移力矩M(“+”表示水平顺时针方向)是导致盾构产生偏航角的主要因素。千斤顶油缸分区示意如图2所示。

图2 千斤顶油缸分区示意图

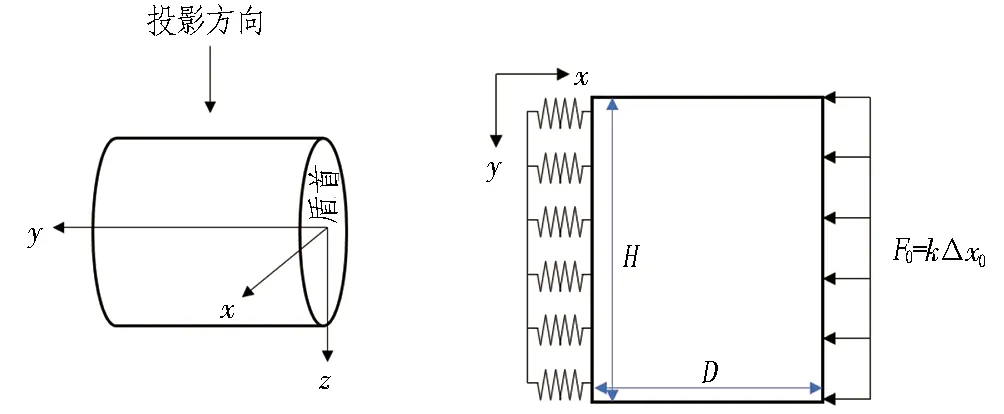

1.2.3 初始平衡状态

通过俯视投影将3D盾构模型简化为2D模型,三维坐标系和投影后的二维坐标系如图 3所示。投影后的二维模型位于x-y平面,原点位于盾构左前侧。在初始状态下,即非掘进静止状态下,盾构处于受力平衡状态(见图 3(b)),x方向两侧土压力平衡,土弹簧存在初始压缩量 Δx0,初始土压力为F0=kΔx0。初始静态模型下,y方向的受力平衡,可以忽略。

(a) 坐标系 (b) 初始受力平衡

1.2.4 顶推掘进阶段

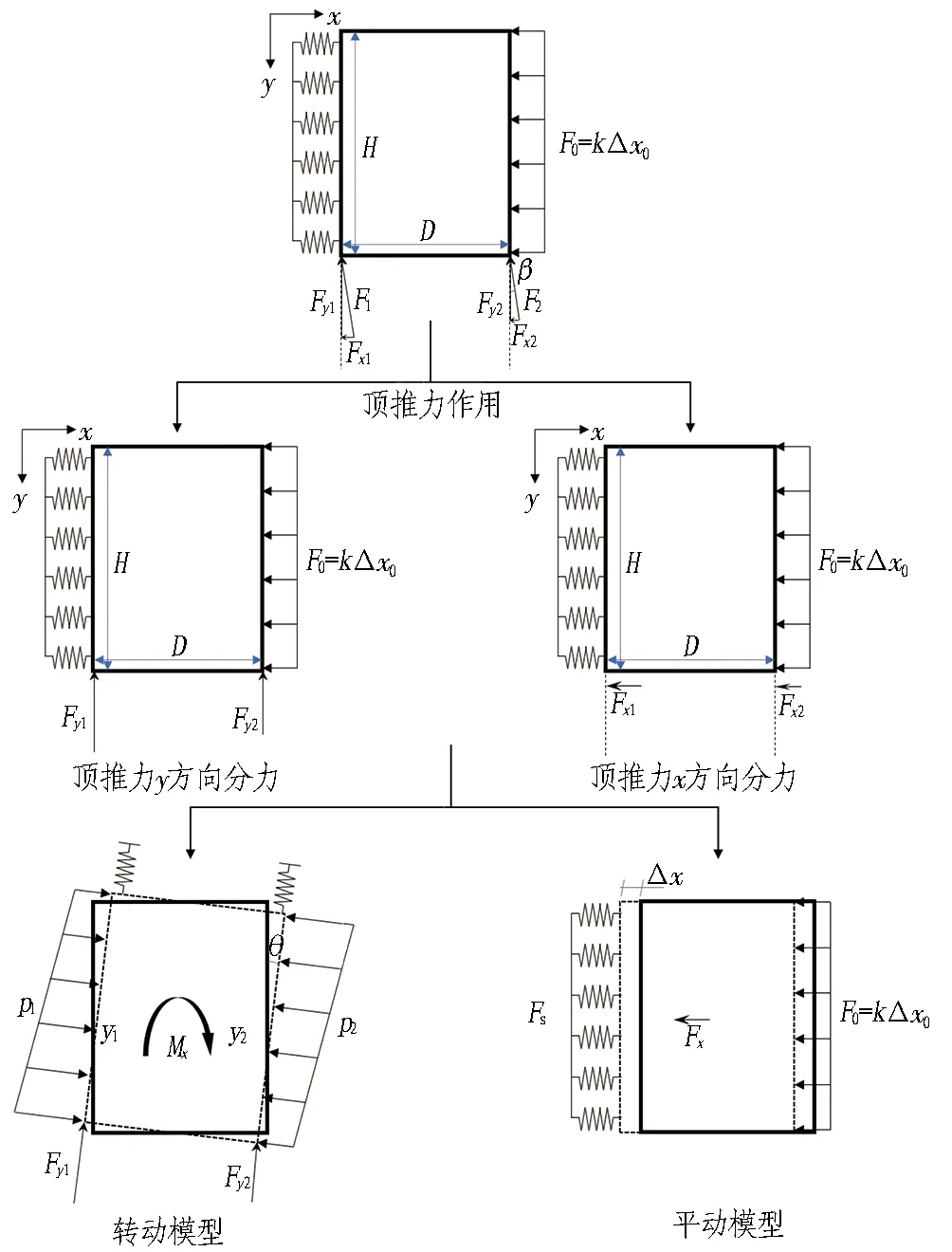

掘进阶段油缸顶推力开始作用在盾尾,并与盾构存在一定的夹角β。将顶推力分为左分区总推力F1和右分区总推力F2。理论分析流程如图4所示。将油缸顶推力F1和F2沿盾构轴向和横向进行分解,Fx1和Fx2沿盾构横向,Fy1和Fy2沿盾构轴向。盾构掘进过程中,转动和平动是同时发生且动态变化的。为简化分析模型,将动力模型转化为静力模型,即不考虑动态变化的实际过程,只考虑每一环掘进前后的稳定平衡状态。将整体受力模型分解为平动模型和转动模型,转动模型仅考虑当前力学平衡状态下的转角,不考虑转动时的掘进过程。

F1为左分区总推力,kN; Fy1为左分区轴向顶推力,kN; Fx1为左分区横向顶推力,kN; F2为右分区总推力,kN; Fy2为右分区轴向顶推力,kN; Fx2为右分区横向顶推力,kN; y1为左侧转动支点; y2为右侧转动支点; Mx为横向顶推力产生的力矩,kN·m; p1为左侧土压力,kN; p2为右侧土压力,kN; Δx为水平偏移量,m; Fs为土弹簧受力,kN; Fx为水平力,kN; θ为偏航角,(°); β为油缸推力与盾构轴线的夹角,(°)。

1.2.5 受力平衡分析

1.2.5.1 转动模型

如图 4所示,在轴向顶推力和横向顶推力作用下,产生偏转力矩,使盾构产生偏航角θ(“+”为顺时针)。

Mx=(Fx1+Fx2)·H/2;My=(Fy1-Fy2)·D/2=ΔF·D/2。

(1)

式中:Mx为横向顶推力产生的力矩,kN·m;My为轴向顶推力产生的力矩,kN·m; ΔF为油缸压力差,kN。

考虑盾构发生转角θ后两侧土弹簧的变形,盾构两侧土压力如式(2)和式(3)所示。

p1=kΔx0-k(y-y1)tanθ;

(2)

p2=kΔx0+k(y-y1)tanθ。

(3)

开挖面反力不需考虑其具体分布及大小,根据力的作用效果(满足y方向受力平衡及整体力矩平衡)将其等效简化为2个支反力。

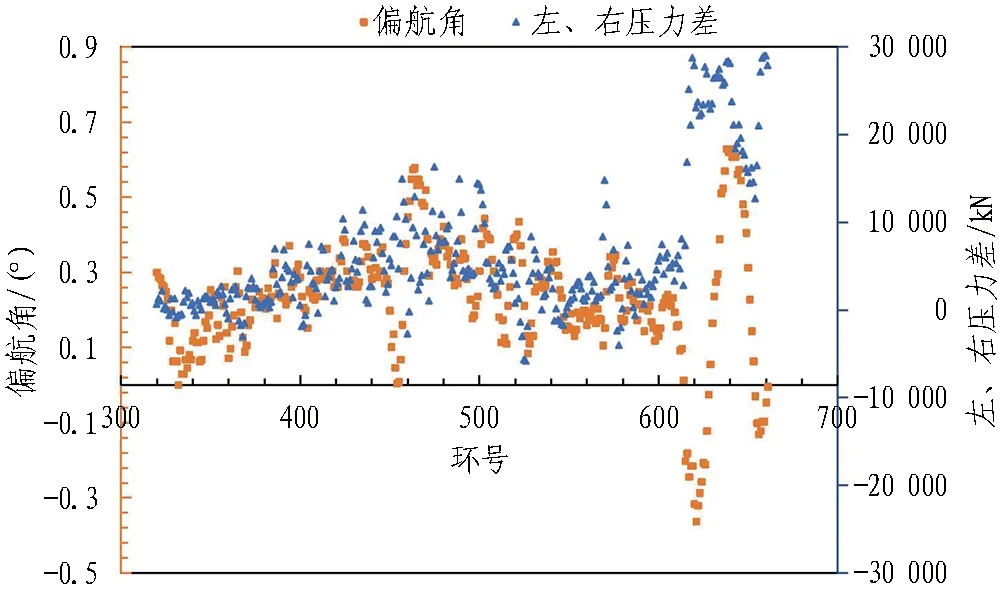

对y方向进行受力平衡分析,根据变形协调,可得到

Fy1-Fy2=kDtanθ。

(4)

对x方向进行受力平衡分析,有:

(5)

根据力矩平衡,有:

(6)

1.2.5.2 平动模型

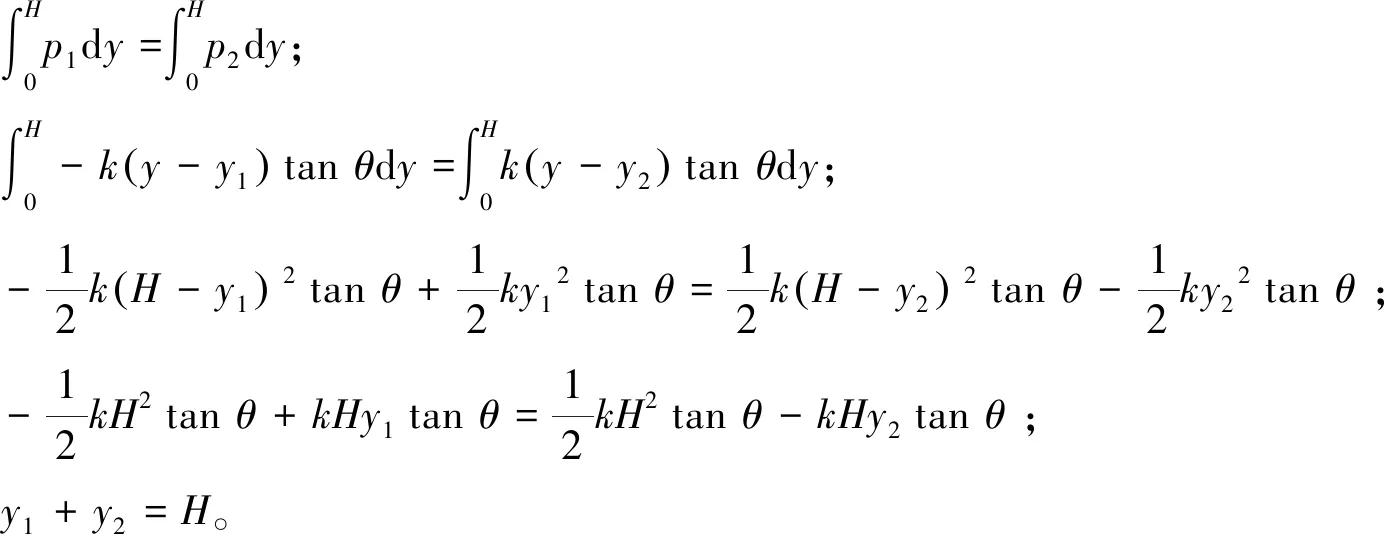

假设第i-1环的盾构中心偏差为di-1,第i环的盾构中心偏差为di,则第i环相对于第i-1环的水平偏移量为Δx(“+”为右偏)。偏移量分析示意如图 5所示。水平偏移量Δx包括2部分: 1)由于盾构与设计轴线间存在夹角,当盾构以这一角度向前掘进时,其中心水平位移即水平偏移量会随之变化,这部分偏移量da称为转角引起的偏移量; 2)盾构受到附加水平荷载产生的偏移量de。

在分析水平偏移时,考虑到土体开挖松动,土体刚度取0.6k,附加偏移量de可由平动模型的受力平衡得到:

(7)

转角引起的偏移量da由转角和进尺共同决定:

(8)

则,总偏移量

(9)

式中:i为当前环;i-1为前一环;Lfoot为每环进尺。

da为转角引起的偏移量; de为附加水平荷载产生的偏移量。

2 现场实测数据分析

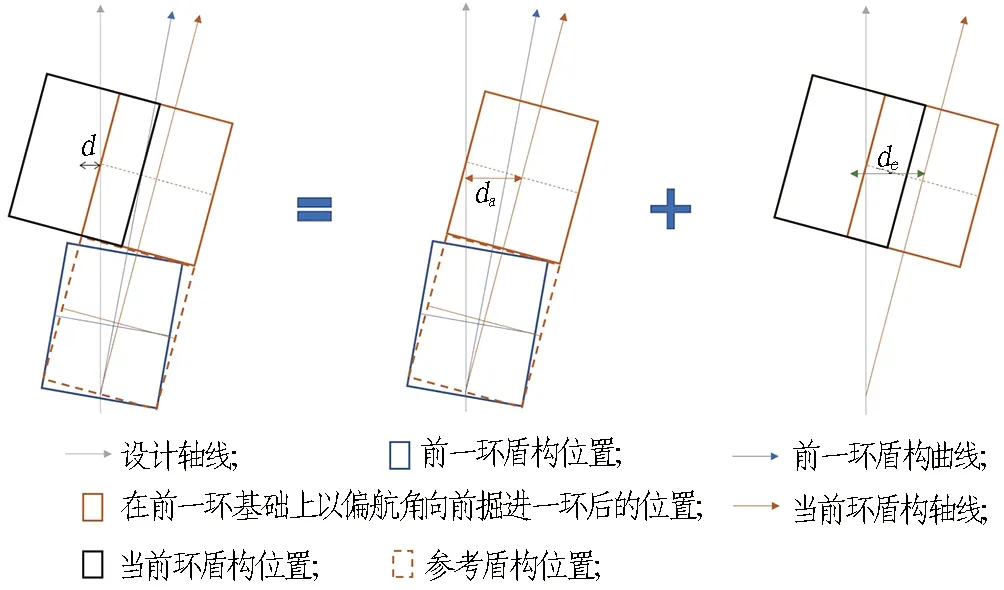

现场数据来自于一在建盾构隧道项目,包含了320—660环的盾构数据,该盾构项目埋深约为20 m,盾构直径为12.12 m,长度为13.58 m,盾构在320—660环主要位于粉细砂地层。

通过对320—660环的盾构参数统计分析,发现盾构在右偏转的情况下具有较大的向左偏移量,即存在越纠越偏的情况。丁二威等[19]将类似盾构姿态偏差加剧的原因归结为盾构压区设置不当,导致后方成型管片发生弯曲变形。根据第1章节理论分析可知,除了转角引起的偏移量,盾构附加的水平荷载所产生的附加偏移量很大,经过分析认为该附加水平荷载源自于盾构油缸推力与盾构轴线存在夹角,从而产生水平向分力。

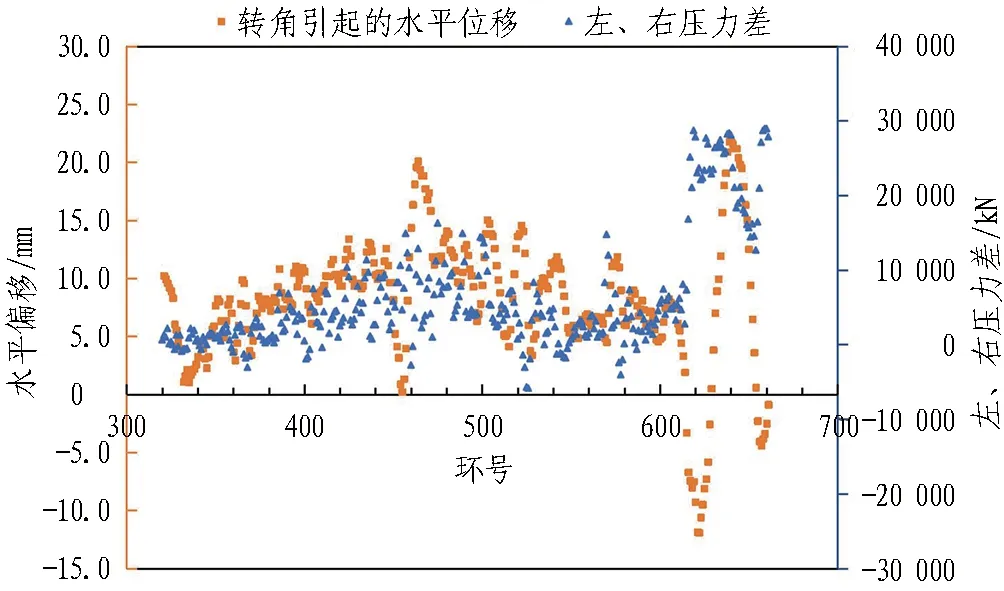

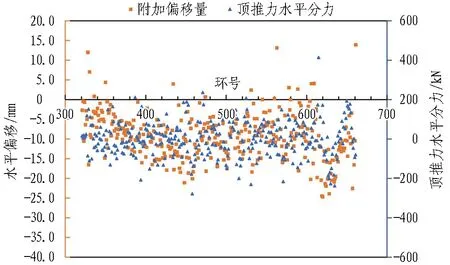

左、右顶推压力差与偏航角间的关系如图 6所示。左、右顶推压力差与转角引起的偏移量间的关系如图 7所示。顶推力水平分力与附加偏移量的关系如图8所示。由图6—8可知: 1)盾构推进力水平压力差与其偏航角表现出较强的相关性,尤其是变化趋势方面; 2)由转角引起的偏移量同样与水平压力差相关,但附加水平偏移量表现出与盾构总推力值的趋势相关性,这与理论分析结果所揭示的相关性规律一致。

图6 左、右顶推压力差与偏航角间的关系

图7 左、右顶推压力差与转角引起的偏移量间的关系

3 理论公式验证

根据式(6)和式(9)可知,盾构偏航角和水平偏移量与油缸顶推力、盾构尺寸和土体参数相关。采用现场数据,得到每一环的总顶推力、压力差以及实测的转角和偏移量。盾构直径和长度与第2章节相同。土弹簧刚度k取项目地勘资料中的土层基床系数,400环前取25 MPa,400环后取35 MPa。油缸顶推力与盾构轴线的夹角根据实测值取0.075°,每环进尺为2 m。

图8 顶推力水平分力与附加偏移量的关系

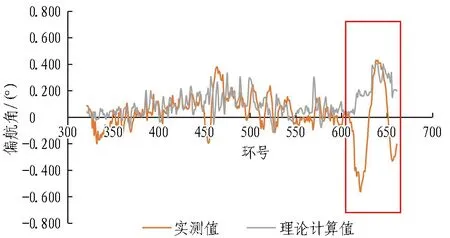

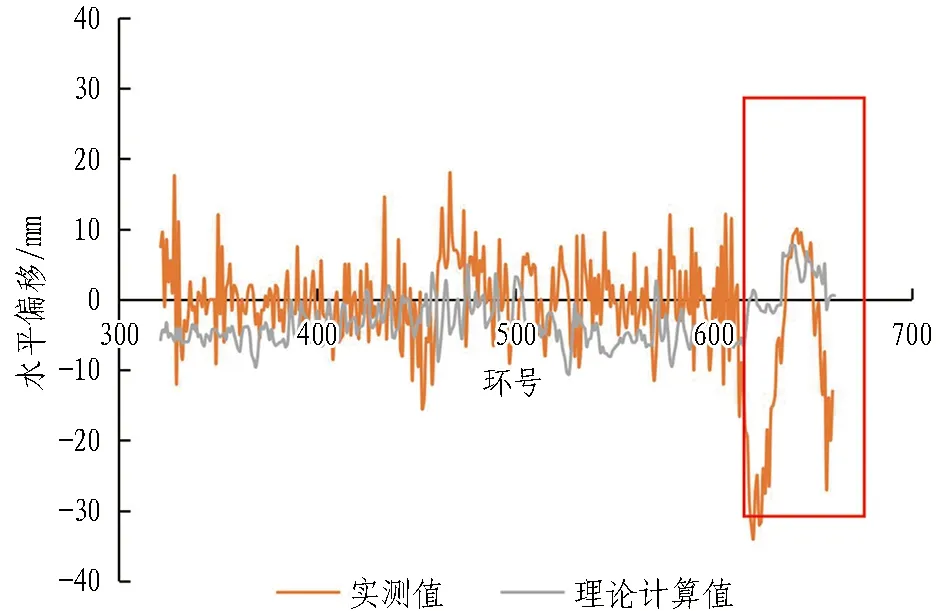

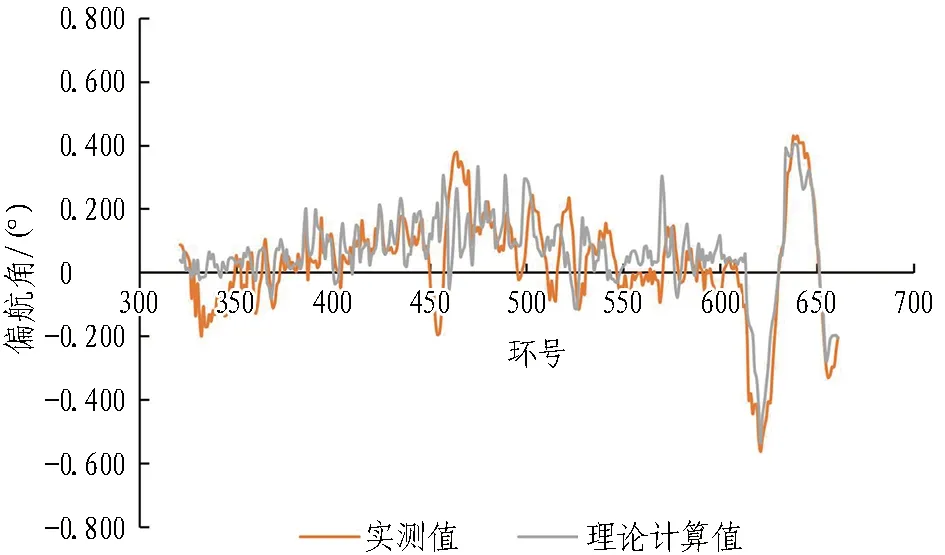

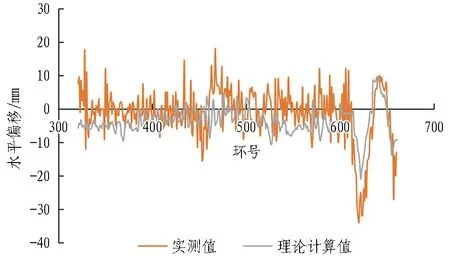

将相关参数带入式(6)和式(9),得到盾构偏航角和水平偏移量的计算值,与现场实测数据进行对比。盾构偏航角的理论计算值与现场实测数据的对比如图9所示。可以看出: 1)在600环之前,盾构偏航角的计算结果与现场观测数据一致,均方根误差为0.18°; 2)600环后,计算结果大大超过了观测数据。水平偏移量的理论计算值与现场实测数据的对比如图 10所示。表明水平偏移量的计算值与观测数据良好拟合,均方根误差为9.1 mm。

图9 盾构偏航角的理论计算值与现场实测数据的对比

图10 水平偏移量的理论计算值与现场实测数据的对比

4 理论公式的修正

4.1 公式修正

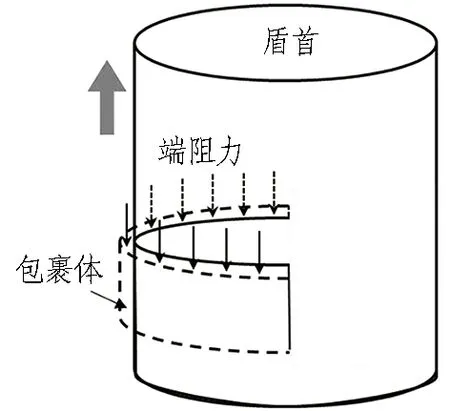

根据图 9和图 10所示的对比结果,600环以后的计算结果误差较大。原因在于600环后,盾构掘进出现明显的向左偏移,现场实测盾构左侧土体刚度较大(k接近100 MPa)。一个可能的原因,是由于盾构右转导致盾尾左侧表面包裹了一定厚度的密实土体(见图11)。盾构在掘进过程中,包裹体的端部阻力减小了引起盾构右转的转动力矩。将式(6)修正为

(10)

式中T为包裹体的端阻力。

T=πphD/2

。

(11)

式中:p为当前所处地层的被动土压力;h为包裹体厚度。

图11 包裹体及其端阻力示意图

4.2 修正参数取值

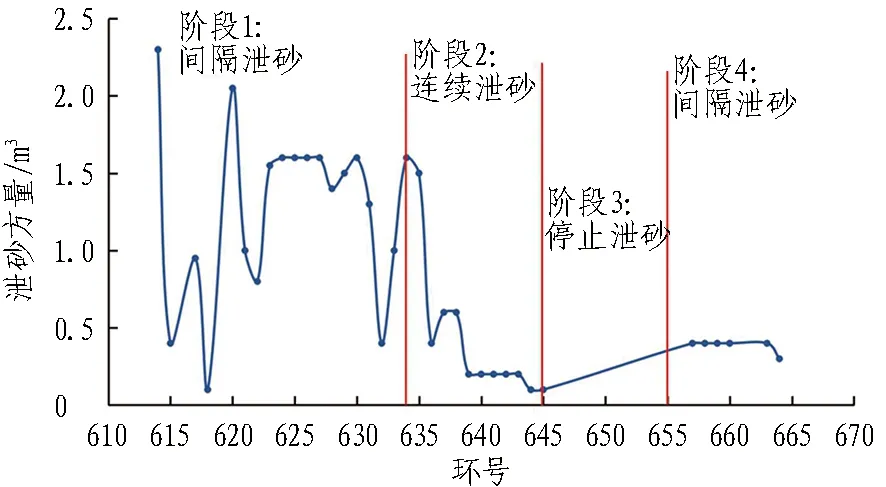

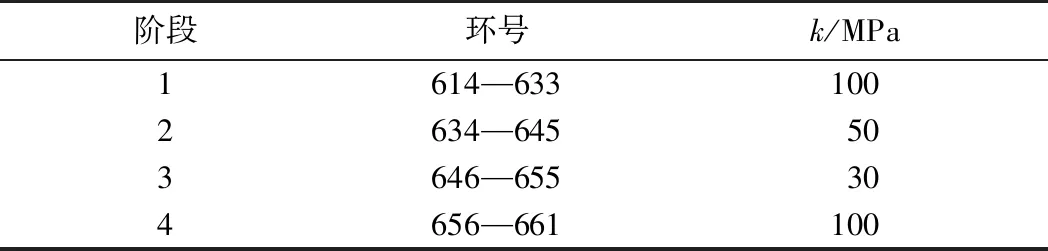

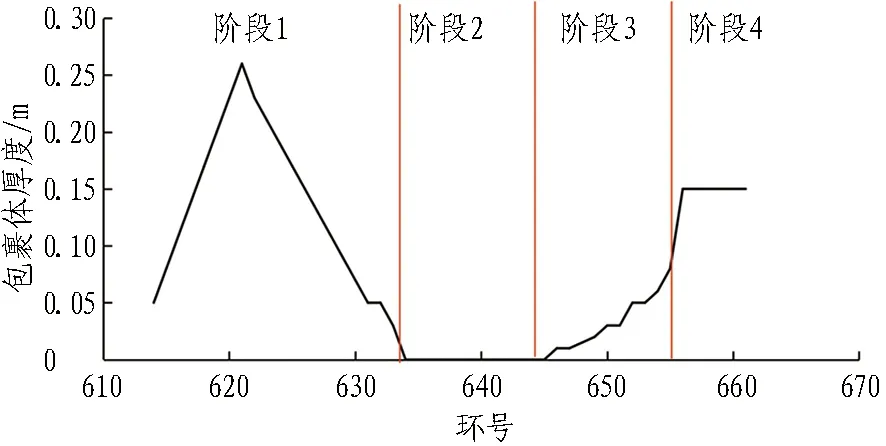

由于包裹体的存在,现场采取了阶段性的泄砂措施,不同阶段的泄砂方量如图 12所示。可以看出: 1)600—636环为间隔泄砂阶段,637—645环为连续泄砂阶段,646—655环为停止泄砂阶段,656—661环为间隔泄砂阶段; 2)基于不同的泄砂阶段,土层的刚度会受到不同程度的影响,泄砂量较大的阶段(阶段1和阶段4)表明黏滞包裹体较厚,土体刚度选用现场实测的100 MPa; 3)经过不断的泄砂后,包裹体逐渐削减,阶段2和阶段3的土体刚度逐渐趋近于原始地层刚度30 MPa。不同泄砂阶段对应的刚度值如表1所示。同时,包裹体厚度会在泄砂与掘进过程中动态变化。不同阶段的包裹体厚度如图 13所示。可以看出: 1)620环以前,包裹体厚度在逐渐积累; 2)经过大量泄砂后,其厚度逐渐减小至0; 3)阶段3停止泄砂后,包裹体厚度重新开始增加。

图12 不同阶段的泄砂方量

表1 k在不同阶段的取值

图13 不同阶段的包裹体厚度

4.3 修正公式验证

将修正后的土体参数和包裹体参数代入式(9)和修正后的式(10),重新进行验证。修正后的盾构偏航角理论计算值与现场实测数据的对比如图 14所示。修正后的水平偏移量的理论计算值与现场实测数据的对比如图 15所示。由图14和图15可知: 修正后的理论计算值与现场实测数据保持高度的一致性,修正后的均方根误差为0.1°和7.7 mm,表明了修正后的理论公式更具有适用性。

图14 修正后的盾构偏航角理论计算值与现场实测数据的对比

图15 修正后的水平偏移量的理论计算值与现场实测数据的对比

5 结论与讨论

1)根据理论分析公式,千斤顶左、右压力差对盾构偏航角的变化起重要作用。盾构的水平偏移量与盾构偏航角和油缸总推力有关。盾体在右转状态下发生异常左侧偏移的原因,可能是包裹体引起的端阻力使盾体转动力矩减小。

2)提出的理论公式可以根据盾构推力大小和土体特性合理预测盾构姿态,对比其他理论模型,模型参数容易获得,计算过程简单,能够在工程现场得到快速应用。

3)本文仅针对盾构水平姿态进行了理论分析,盾构竖向姿态及转动姿态还需进一步研究,以完善整个盾构姿态的理论体系,进而为盾构姿态控制提供辅助决策依据。