轴流转桨式机组修后异常振动原因分析

胡小刚

(重庆大唐国际武隆水电开发有限公司,重庆 408500)

1 概况

水电站位于乌江下游河段,该工程的开发任务是以发电为主,其次为航运。共安装4台单机容量161.25 MW的立式轴流转桨式水轮发电机组,其水轮机型号为:ZZ-LH-860;发电机型号为:SF161.25-72/14100,水轮发电机组于2011年12月12日全部投产发电。水轮机转轮由转轮体、叶片、叶片密封装置、叶片操作系统及泄水锥等组成。其水轮机主要参数:

最高水头:35.12 m 额定水头:26.5 m

最低水头:13 m

额定转速:83.3 r/min 叶片数量:6

叶片转角范围:-11.25°~+14°

3号机组于2019年10月12日至2020年2月28日开展了扩大性B修工作,主要对转轮内外铜瓦更换、转轮内各部位密封更换工作,机组各部位轴承解体检查,导叶轴套更换改造,鉴于机组调速系统机械部分较为稳定未开展机械部分的解体检修。机组修后由中国大唐集团科学技术研究院有限公司水电科学研究院进行了机组稳定性及效率试验,通过试验得出机组安全稳定满足标准规范的要求。

2 问题的描述

2020年3月1日,机组投入电网运行后由于受油器处管路振动,水车室内有异常声响,于2020年3月9日10:11退出AGC(自动发电控制)运行。退出AGC调功机组受油器部位、水车室噪声减小。针对3号机组运行异常噪声该公司组织对机组进行了相关的试验。试验分为变负荷,开机过程(空转-空载-带负荷),投退一次调频及纯手动、电手动变负荷试验,分别在水车室、受油器及调速器主配管路部位进行观察。在自动变负荷时降负荷过程中水车室声音很明显,导叶调整到位后,声音相比要滞后,同时有一个不明显的“哐”声响。受油器部位在连续动叶片过程中,感觉比较平稳。动作叶片时,感觉存在明显的卡涩、油压冲击及振动。在动作瞬间开腔压力约5.0 MPa,关腔压力4.4 MPa。在调速器电手动和纯手动调整负荷时水车室无明显异常声响,受油器部位也正常。

3 问题的分析

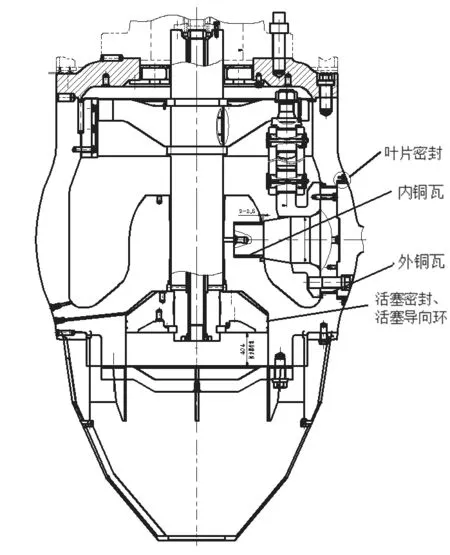

3号机组检修后由水科院进行了稳定性试验,变转速、变励磁、带负荷正常,说明机组机械、电气、水力因素是满足要求的,而投入AGC后受油器管路振动及水车室内有异常声响,在AGC退出运行在日常巡视检查中发现,在受油器位移传感器运动的时候也有轻微的响声。通过对3号机组状态检测数据的采集和分析,在投入AGC的时候顶盖水平Y向传感器在某些工况下有突然增大的现象,通过采集投入AGC机组状态监测数据每天的最大值和平均值发现最大值为平均值的3倍。对数据仔细分析发现,在某些工况下,机组进行调功导叶开度没变,而叶片的开度仅有1°~2°的变化,然而顶盖Y向水平有突变偶尔还超标,并且机组在70 MW以稳定工况上也会出现,分析认为是水力因素造成的水车室内的噪声,而且超标只是在瞬间,这种状态为突发不稳定态。而退出AGC后,机组状态监测数据显示超标现象消失。现象是在ACG调功的时候转轮水力因素超标,转轮传动机构卡涩,死区增大,造成转轮叶片的速动性跟不上调节协联。在纯手动、电手动的时候,桨叶主配偏离中间位置大,遮程量大,给油大,操作油管到受油器的油流量大压力大可推动转轮叶片动作,而投入AGC后调功一般都比较小,遮程小,桨叶主配偏移中间位置较小,操作油管给的油少压力小推不动转轮叶片,体现在受油器部位油路阻塞引起管路振动,叶片跟不上协联引起水压脉动。而退出AGC后调节没那么频繁,所以受油器处的管路振动噪声减小,在状态检测采集的水压脉动数据也比较稳定。根据GB/T 8564《水轮发电机组安装技术规范》,5.2.6 e)转轮接力器动作应平稳,开启和关闭的最低油压一般不大于额定工作压力的15%,该电站调速器系统额定压力6.3 MPa,则开启和关闭的最低油压不大于0.945 MPa。转轮传动机构动摩擦有:转轮活塞密封与活塞缸,活塞杆与上、中、下活塞铜瓦,枢轴与内外铜套,操作架轨道垫板与导向块,转轮拐臂与连杆机构,叶片密封摩擦部位(见图1)。由于转轮检修试验时没有合适的油泵,开启和关闭的最低油压试验并未严格进行。本次检修进行了内外铜套更换、转轮内各部位密封更换。需要对转轮进行仔细排查,3号机组检修只是对内外铜瓦和密封进行更换,所以排查的重点为动密封,内外铜瓦[1]。根据3号机组检修时新更换的聚氨酯密封安装存在密封压不去,后进行手工打磨处理。桨叶叶片密封为动密封,密封的压缩率和填充率很关键。由于转轮转动机构卡涩不灵活,在机组AGC调功时,桨叶主配给油量小:一是造成油路卡阻不畅在受油器处造成管路或浮动瓦、套筒振动;二是桨叶主配来的压力油推不动活塞动作,叶片速动性跟不上负荷调节引起暂态的水力脉动引起顶盖及水车室的异常声响。通过现在怀疑的排查重点是叶片密封,叶片密封压缩率和填充率过大,叶片卡涩,摩擦力过大,在机组AGC调功时速动性跟不上协联[2]。

图1 转轮装配图

4 下一步排查的思路和方法

在机组检修时,调速器泄压的同时,分别在4.0 MPa、3.0 MPa、2.0 MPa、1.5 MPa手动操作叶片动作。①轻微点动开关叶片,观察受油器处的管路振动及声音;②持续给油开关,观察受油器的管路振动及声音。结合1号机组检修时叶片密封槽测量的尺寸复核反推3号机组叶片密封的压缩率、填充率,咨询叶片密封厂家对叶片密封进行评估。叶片密封磨损或许会出现两个方向:①叶片密封磨损损坏造成转轮渗油;②桨叶叶片密封磨损磨合配合达标,能满足AGC调节要求。

针对出现可能出现恶化的现象,笔者提出一些思考。

如果叶片密封压缩过紧,现在暂且不要投入AGC,如投入AGC调速器的速动性满足不了电网的要求,影响电网安全运行,长时间投入AGC后水力因素频繁地不稳定会造成转轮金属疲劳,转轮受水压脉动引起金属裂纹,可能会造成空化气蚀,影响机组效率及长期运行的安全稳定性。该处密封由于压缩率过大摩擦力大,转轮接力器相对需要更大的压力油,会使用压油泵频繁启动,油温升高,粘度降低,转轮活塞内泄漏增大,调速器及转轮内密封老化。叶片密封由于压缩率过大摩擦力大造成桨叶叶片轴颈和密封摩擦磨损,加速叶片轴颈和叶片密封磨损,使密封寿命减小,有可能造成转轮常压腔的透平油渗入江里,造成环保事件。

防范措施。为确保3号机组安全稳定运行,建议:①机组退出AGC调功,减小频繁调节对密封及设备的劣化影响;②调整修改AGC调控策略[3],调速器PID参数,优化运行,现调速系统的速动性跟不上,可以理解为机组转动惯性增大,处理方案将机组的一次调频增大,调整PID参数以满足稳定性要求;③做好调速器集油箱、压力油罐、事故油罐的油量状态统计对比分析,油量减小时停机排查;④做好调速器压油泵启动时间和间隔的统计分析,定期测量压力油罐、集油箱,管路的温度及记录分析;⑤日常点巡检时做好尾水江面的浮油观察,如若出现浮油停机检查。

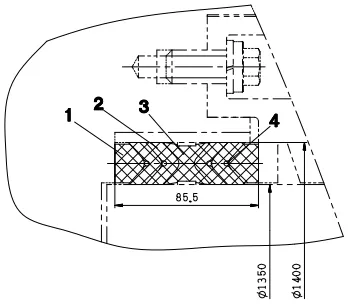

下一步更换叶片密封方法思路。由于叶片密封为YX型[4]多层V型双向聚氨酯密封(见图2),由X型支撑环、V型密封环、垫环(也称压环)组成,主要防止转轮体的透平油外溢出,又能防止外部的水和泥沙进入。密封起主要作用的是V型密封。更换时停机,落进水口、尾水闸门,流道排水,在锥管搭设检修平台,开启蜗壳门,对转轮常压腔排油对密封进行更换。处理方法有两种:①对外侧密封垫环进行更换,根据1号机组检修时测量的叶片部位的沟槽尺寸,对3号机组的叶片密封复核,只对叶片密封外侧的垫环更换,满足叶片密封的压缩率及填充率;②拆除密封,重新测量沟槽尺寸,设计加工密封,采用粘接的密封圈。优缺点分析:方案一只更换外侧的垫环里面的密封为整体整圈的密封整体效果好,但该密封已经用了约1年时间,之前过大的压缩量摩擦密封有磨损不得而知。如果采用方案二需要重新复核密封沟槽尺寸设计加工安装需要很长的工期[5]。桨叶密封安装之前,应确保所有与密封装配相关的零部件清洁平整,各密封沟槽内杂物清理干净,检查沟槽内应平滑,无明显磨痕,直至符合密封安装要求。桨叶密封安装时,并在各密封抹均匀的润滑脂,应注意防止密封翻边的情况发生,均匀压入密封。回装后试验,分别在调速器系统压力1.0 MPa、3.0 MPa、6.3 MPa时手动开关桨叶主配,并观察桨叶密封。叶片密封装置均不得漏油,转轮接力器应动作平稳。

图2 叶片密封结构

5 结语

针对大型轴流转桨式机组大修后存在的异常声响,通过大量的排查分析得出为叶片密封的根本原因,并提出安全运行的防范措施及下一步处理思路和方法,确保设备安全可靠运行。

——“AABC”和“无X无X”式词语