磷石膏胶结充填现场扩大性试验*

原航辉,姜振胜,柳小胜

(1.湖北大峪口化工有限责任公司,湖北 荆门 431910;2.长沙矿山研究院有限责任公司,湖南 长沙 410012)

0 引言

充填采矿法是国家大力推广的安全生产先进适用技术,该方法可以大量利用各种固体废弃物,能有效解决废弃物的地表堆存问题[1],且具有较高的资源回收率,能有效管理地压,保障井下作业安全[2]。磷石膏是磷酸生产过程中产生的主要废弃物,呈强酸性且含有磷、氟等残留物[3],每生产1 t磷酸(P2O5)大约产生5 t的磷石膏。世界磷石膏年增长量为2.0亿~2.8 亿t,仅在中国年增长量就超过了0.55 亿t[4]。全国磷石膏累计堆存量已达4亿t,全球累计堆存量已达60亿t[5]。

磷石膏的利用途径主要集中在充填采矿、建材及农业领域[6]。用磷石膏作为充填骨料充填至采空区,不仅可以解决矿山充填料来源问题,而且经济效益、社会效益和环境效益显著[7-9]。由于磷石膏粒径小,酸性强,易受潮结块,用作胶结充填骨料具有一定的难度。磷石膏基胶凝材料充填体强度是磷石膏在矿山充填中实现资源化利用的关键因素[10]。张政等[11]针对金川矿磷石膏基早强型充填胶凝材料开展了配比试验,结果表明,磷石膏对矿渣有催化作用,抗剪强度较高且水稳定性较好。王新民等[12]利用正交试验研究了灰砂质量比、固相质量分数和温度对充填料浆各性能的影响并得到了最优配比。王世昌等[13]开展了外加剂对磷石膏基新型充填胶凝材料强度的影响研究。肖柏林等[14]针对甘肃瓮福化工有限公司排放的磷石膏废弃物,开展了以生石灰、矿渣和早强剂为主要成分的磷石膏基充填胶凝材料配比正交试验,通过添加早强剂,可以满足矿山充填采矿对胶凝材料的要求。目前国内开阳磷矿与新桥硫铁矿基本实现了磷石膏嗣后胶结充填的工业化应用[15-16]。

大峪口磷矿地下水丰富,对充填体强度、泌水性、渗透性等提出了更高的要求。本文以大峪口磷矿邓子冲采区两处采空区为研究背景,开展磷石膏基胶结充填现场扩大性试验,以探讨磷石膏基胶凝材料用于大规模充填的可行性。

1 试验方案

1.1 试验选址

充填材料现场扩大性试验选择在大峪口磷矿邓子冲采区两处采空区进行,于井下搅拌制浆,开展现场充填试验。邓子冲采区井下采矿分层高7~8 m,试验采空区包括1#矿柱采空区和2#矿柱采空区,2个采空区形状尺寸相似,标高在155~162 m,坡度约15°,斜长约20 m,宽约6 m,高约4.5 m,每个采空区的体积约540 m3。

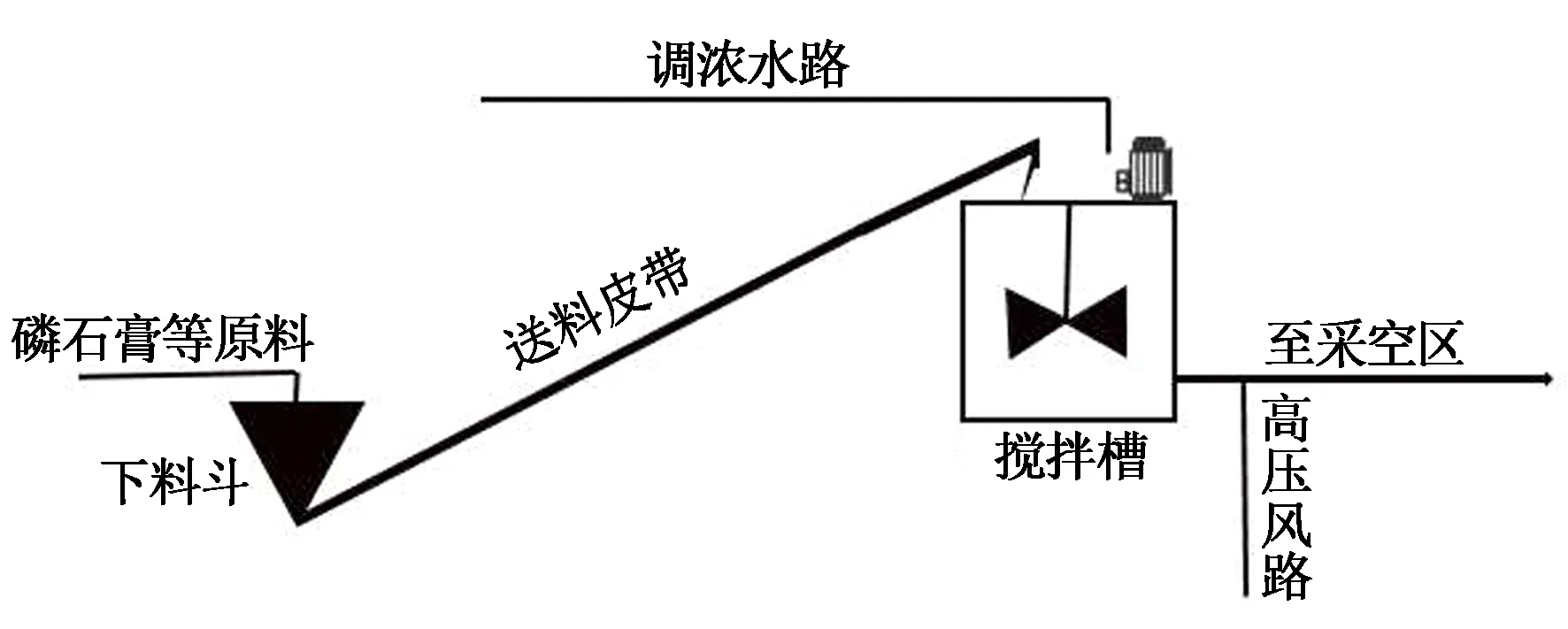

经过现场考察与比选,根据试验矿柱采空区的具体位置和井下实际情况,确定了井下充填搅拌站的位置(见图1),搅拌站所在地标高约170 m。

图1 搅拌站位置示意图

1.2 充填工艺流程

磷石膏、矿渣微粉、水泥采用汽车运送至井下搅拌站附近,并按照充填试验设定的灰砂比配料,配制好的混合料(干料)通过皮带输送至搅拌桶,在搅拌桶里加水进行一次搅拌后再经过高速搅拌机进行二次搅拌,充填料浆自流输送至试验矿柱采空区(见图2)。搅拌桶容积约6.28 m3,有效容积约4~5 m3,根据设计的充填料浆质量分数和灰砂比,计算出每一桶料浆(按有效容积)的磷石膏(含水)、水泥、矿渣微粉、水(应减去)的质量。先向搅拌机中加水,逐渐添加磷石膏,再加水泥和矿渣微粉,搅拌3 min后启动高速搅拌机,打开高速搅拌机下料口阀门,料浆经高速搅拌机搅拌后自流输送至采空区。

图2 井下搅拌站充填工艺流程

充填料浆过挡墙时每次充填0.5 m高度,充填料浆过挡墙后每次充填1.0 m高度。每次充填前用水冲洗设备和管路,冲洗水须进入沉淀池,不能进入试验矿柱采空区内;每次充填完毕,先用高压风吹洗管路,再用水冲洗设备和管路。

试验材料:充填骨料为磷石膏,胶凝材料为普通425硅酸盐水泥和S95级矿渣微粉。

充填料配比:1#试验采空区,m(水泥)∶m(矿渣微粉)∶m(磷石膏)=1∶1∶8;2#试验采空区,m(水泥)∶m(矿渣微粉)∶m(磷石膏)=1∶1∶12。

2 试验结果及分析

2.1 充填体强度试验

2.1.1 充填体试块制作、养护与测试

试块制作时,在充填管道下料口接取料浆灌入10 cm×10 cm×10 cm的标准三联试模中。在试块制作时,同时测量料浆的容重及pH。脱模后置于井下养护,养护龄期为14、28 d,到规定龄期后测试其单轴抗压强度。试块制作与养护见图3、图4。

图3 井下试块制作

图4 井下养护中的试块

2.1.2 充填体试块单轴抗压强度测试结果

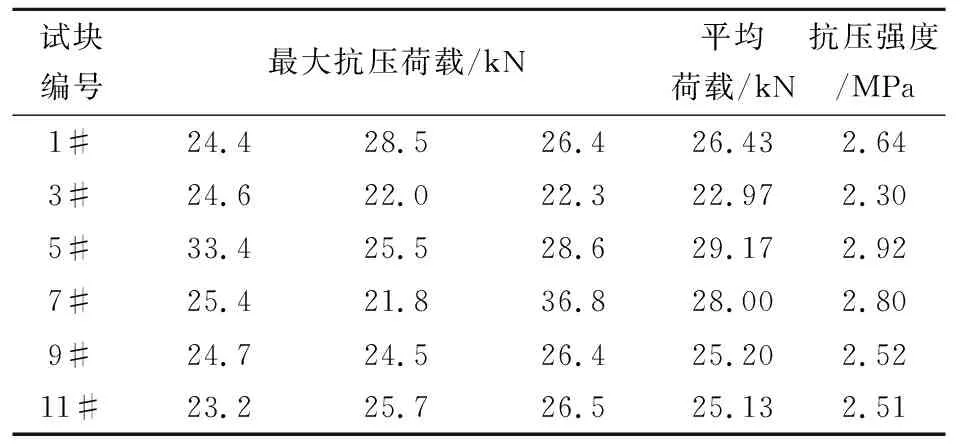

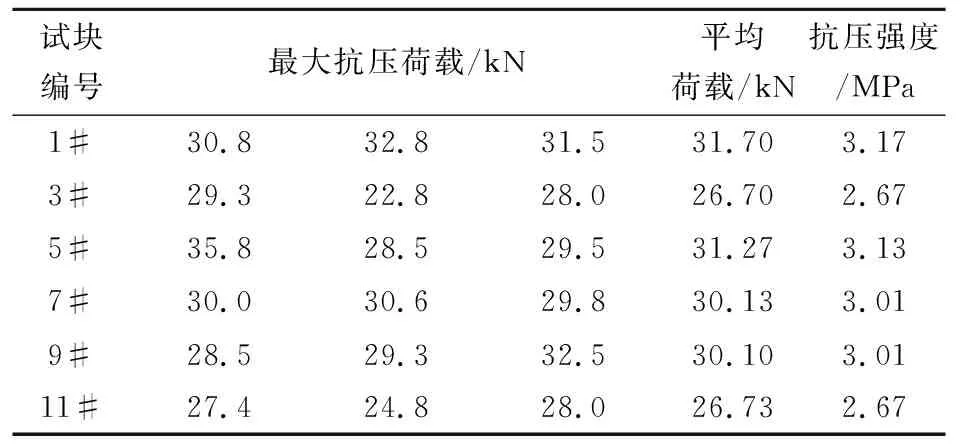

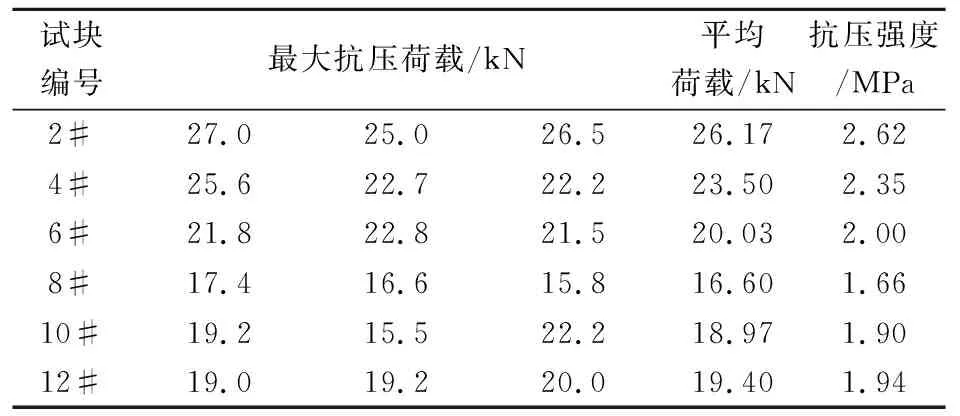

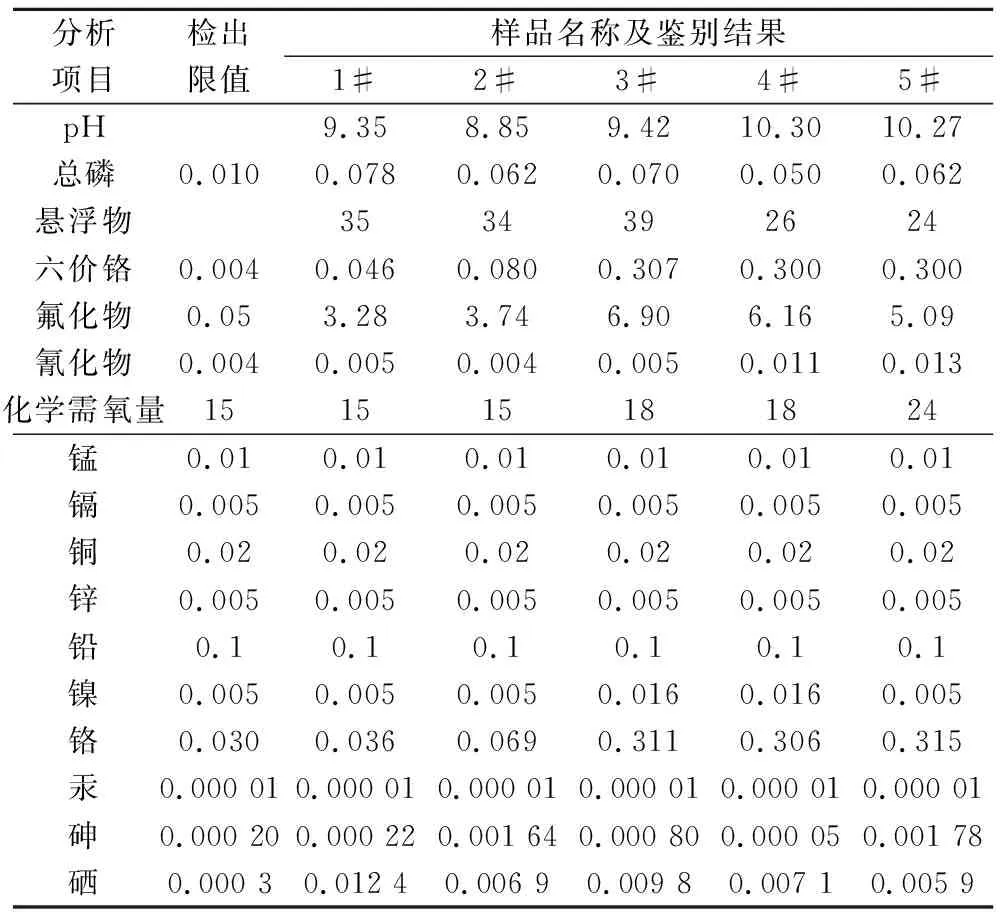

按照不同龄期测定的试块最大抗压荷载分别计算出不同配比料浆制作的试块的单轴极限抗压强度,结果见表1-表4。

表1 1∶1∶8配比充填体试块14 d 试验结果

表2 1∶1∶8配比充填体试块28 d 试验结果

表3 1∶1∶12配比充填体试块14 d 试验结果

表4 1∶1∶12配比充填体试块28 d 试验结果

2.1.3 充填体强度分析

1#试验采空区充填体试块单轴抗压强度如图5所示。由图5可知:1#试验采空区充填体试块14 d平均抗压强度达2.615 MPa,最低也达到了2.30 MPa,最高达2.92 MPa;28 d平均抗压强度为2.94 MPa,最低为2.67 MPa,最高达3.17 MPa。

图5 1#试验采空区充填体试块单轴抗压强度

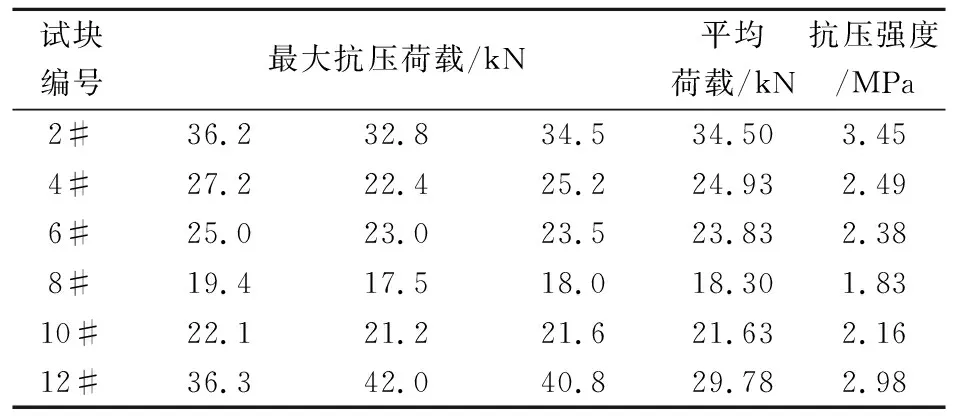

2#试验采空区充填体试块单轴抗压强度如图6所示。由图6可知:2#试验采空区充填体试块14 d平均抗压强度为2.08 MPa,最低为1.66 MPa,最高达2.62 MPa;28 d平均抗压强度为2.55 MPa,最低为1.83 MPa,最高达3.45 MPa。

图6 2#试验采空区充填体试块单轴抗压强度

2.2 水质检测分析

2.2.1 水质检测结果

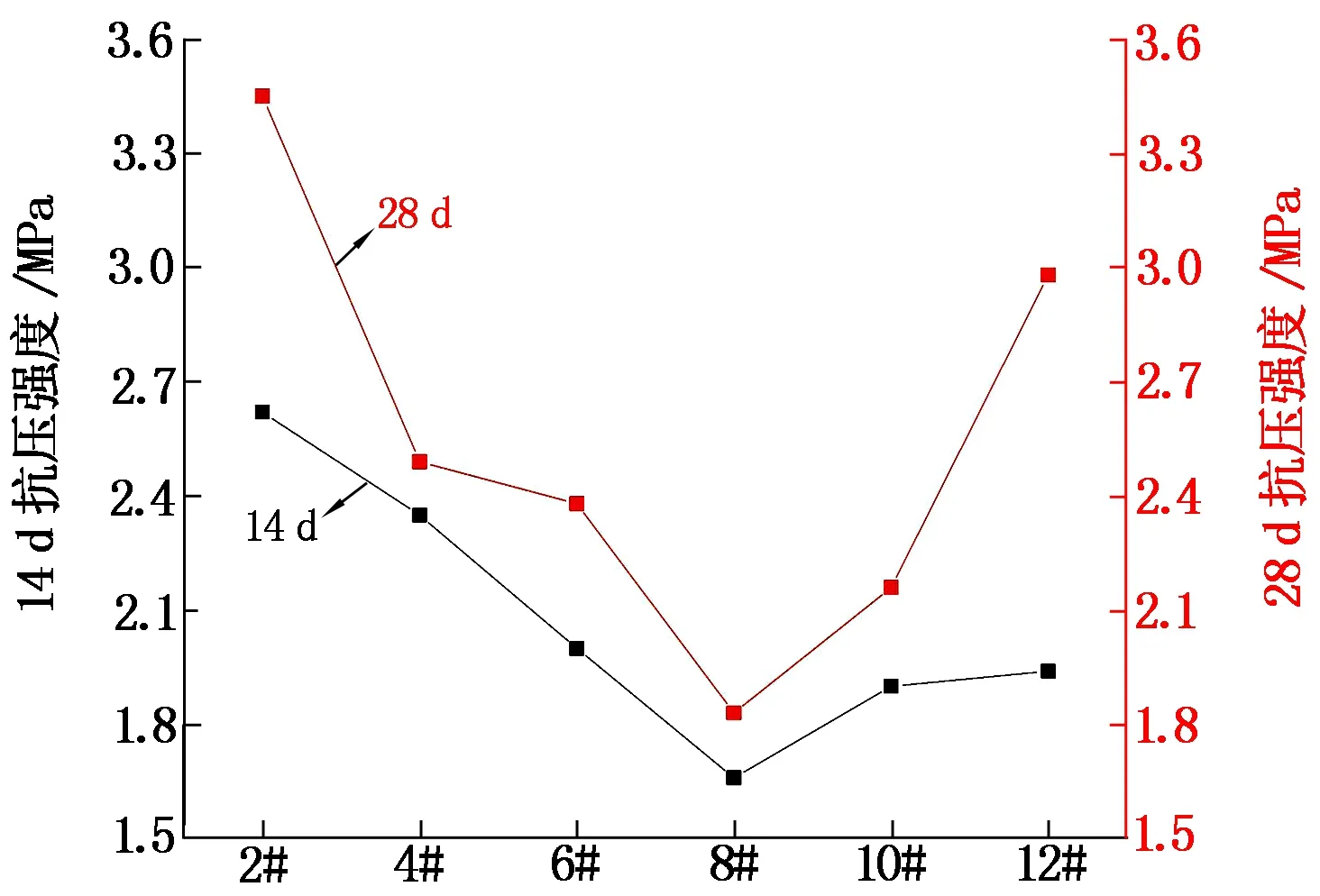

试验过程中共取水质样5份,分别取自155 m水平与142 m水平,检测结果见表5。取样仪器和过程如图7所示。

表5 水样检测结果 单位:mg/L

图7 水质取样仪器调试及泌水和渗透水取样

2.2.2 充填泌水、渗透水分析

a.充填体泌水、渗透水pH为8.85~10.30,属于污水排放标准Ⅴ类。

b.磷石膏胶结充填泌水、渗透水中的氟化物质量浓度为3.28~6.90 mg/L,小于GB 8978-1996《污水综合排放标准》中10 mg/L的一级标准,属于地下水质量分类指标Ⅲ类标准;依据GB 5085.3-2007《危险废物鉴别标准 浸出毒性鉴别》中50 mg/L的标准限值,亦在安全范围内。

c.充填体泌水、渗透水样品水质全成分分析结果表明,充填泌水、渗透水中的Cu、Zn、Mn、Pb、Cd、Hg等主要元素达到工业废水排放标准。

2.3 现场充填试验结果分析

本次试验共消耗水泥约130 t,矿渣微粉约120 t,磷石膏1 100~1 193 m3。充填体14 d抗压强度超过1.6 MPa;充填泌水较少,对水体影响有限,水质检测中Cu、Zn、Mn、Pb、Cd、Hg等主要元素达到工业废水排放标准;2个试验采空区充填后充填体接顶效果良好(见图8)。磷石膏基胶凝材料充填体各龄期强度发展正常,且强度较高。

图8 充填体接顶情况

3 结论

a.磷石膏作为充填骨料是可行的,充填体14 d抗压强度均超过1.6 MPa,可以满足采矿对充填体强度的要求。

b.利用磷石膏、水泥、矿渣微粉组成的胶凝材料进行井下采空区充填,充填体泌水和渗透水中的大部分元素含量能达到工业废水排放标准。

c.采用的小型磷石膏胶结充填自流输送充填系统在工艺上是畅通的,技术上是可靠的。