GC-DPSCD法分析低温甲醇洗装置气体痕量硫化物含量的探讨

孙建恒

(中海石油华鹤煤化有限公司,鹤岗 154000)

我公司采用低温甲醇洗装置来脱除变换气中的H2S、COS、CO2等气体,最后得到富氢净化气和CO2产品气,两者均含有较低浓度的H2S和COS。其中富氢净化气总硫控制指标小于0.1mg/L,CO2产品气总硫控制指标小于5mg/L。当总硫含量超标时会污染贵金属催化剂,造成合成触媒中毒,进而影响气体的产量,甚至在后续工段中导致CO2压缩机叶轮结垢,尿素高压设备腐蚀。另外,由于硫化合物具有较强的极性和反应性,所以在痕量硫化物的定量分析中,会大大增加不确定性。因此,在该系统中对硫含量的准确分析具有重要意义。

为配合好各装置间的生产过程控制,提高甲醇洗装置气体痕量硫化物的分析水平,我公司采用GC-DPSCD法对痕量硫化物进行分析。

该方法分析时间短,操作简便,分析结果稳定性好,具有较高的灵敏度,能满足富氢净化气和CO2产品气的检测需求。

1 试验部分

1.1 试验仪器及试剂

气相色谱仪:7890B气相色谱仪,带在线气体稀释装置、分流、尾吹装置及程序升温;色谱工作站:EZChrom工作站;色谱柱: J&WSelectLowSulfur,60m×0.32mm,p/nCP8575;检测器:355双等离子体SCD;载气:体积分数大于99.999%的高纯氢气和体积分数大于99.999%的高纯氦气;助燃气体为净化空气;硫化物标样:H2为平衡气,H2S浓度为5.02mg/L,COS浓度为4.98mg/L。

1.2 试验方法

1.2.1仪器操作条件

色谱柱程序升温:初始温度40℃,保持4.5min,以10℃/min升到160℃,保持2min。进样量:0.25mL,分流比4∶1。

DPSCD推荐条件:氢气流速40mL/min;空气流速60mL/min;空气控制器压力4psi;等离子燃烧器温度800℃;燃烧室真空度:380托;反应室真空:4~6托;数据采集速率为20Hz。

1.2.2检测原理及DPSCD构成

检测原理:样品中的含硫化合物经过色谱柱分离后进入硫化学发光检测器。硫化合物在富氢条件下燃烧生成SO和其他产物,真空泵将燃烧产物吸入低压反应池,在此加入过量的O3,SO与O3反应生成激发态的SO2,激发态的SO2回到基态时发出蓝色荧光信号,然后通过光学滤光片由蓝敏光电倍增管检测并放大,再输出给数据处理系统。

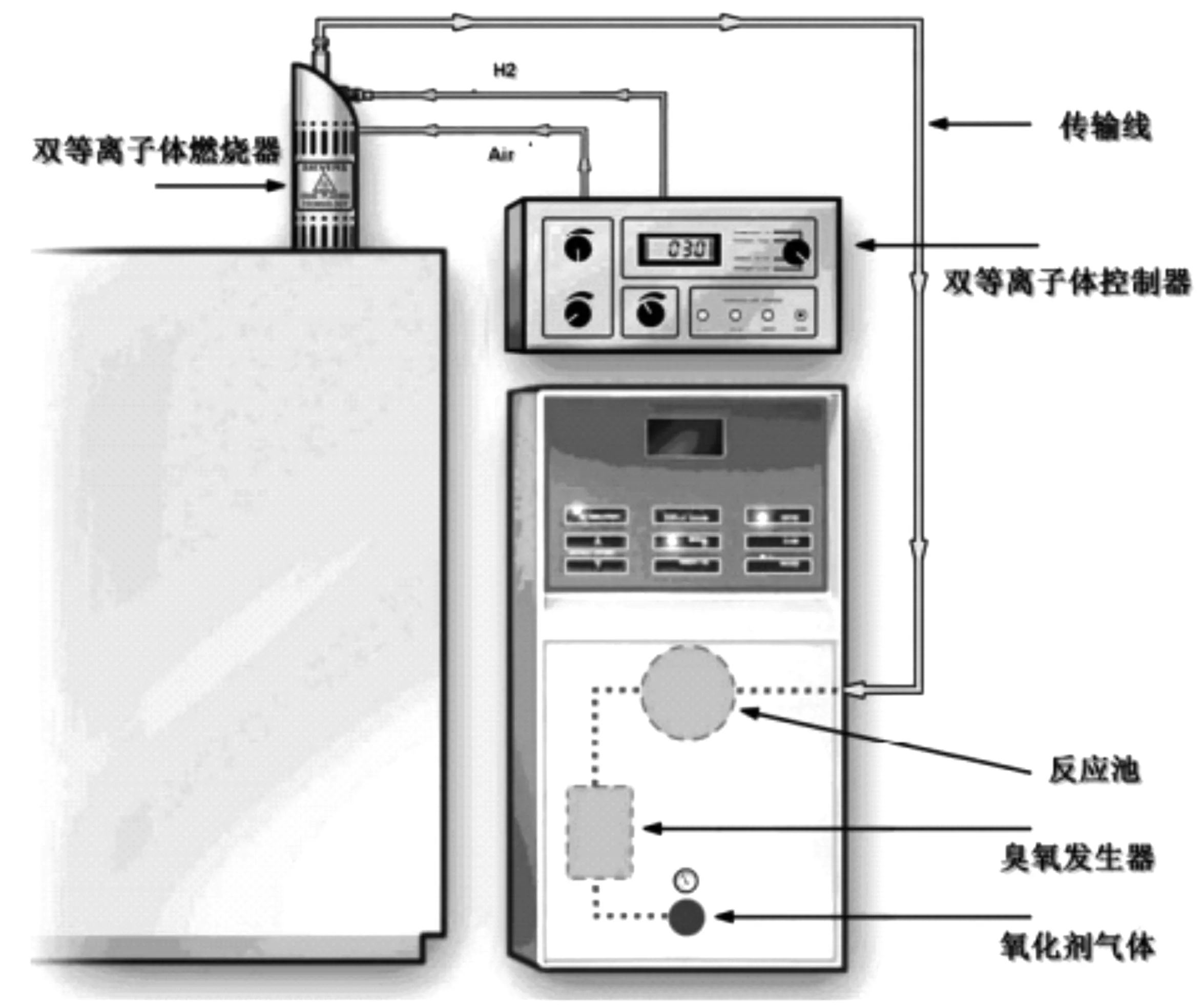

DPSCD构成:主要由专用的双等离子体燃烧器、双等离子体控制器、臭氧发生器、化学发光反应池、光电倍增管、真空泵及相关气路组成。其结构见图1。

图1 硫化学发光检测器的结构图

2 结果与讨论:

2.1 组分的定性

参考色谱柱文献图,根据仪器参数配置,以氦气为载气,设定其流量为2.00mL/min。分别将含有H2S和COS的单标标准气在相同的实验条件下进行分析,按照保留时间确定两组分的出峰顺序[1]。其中H2S先于COS出峰。

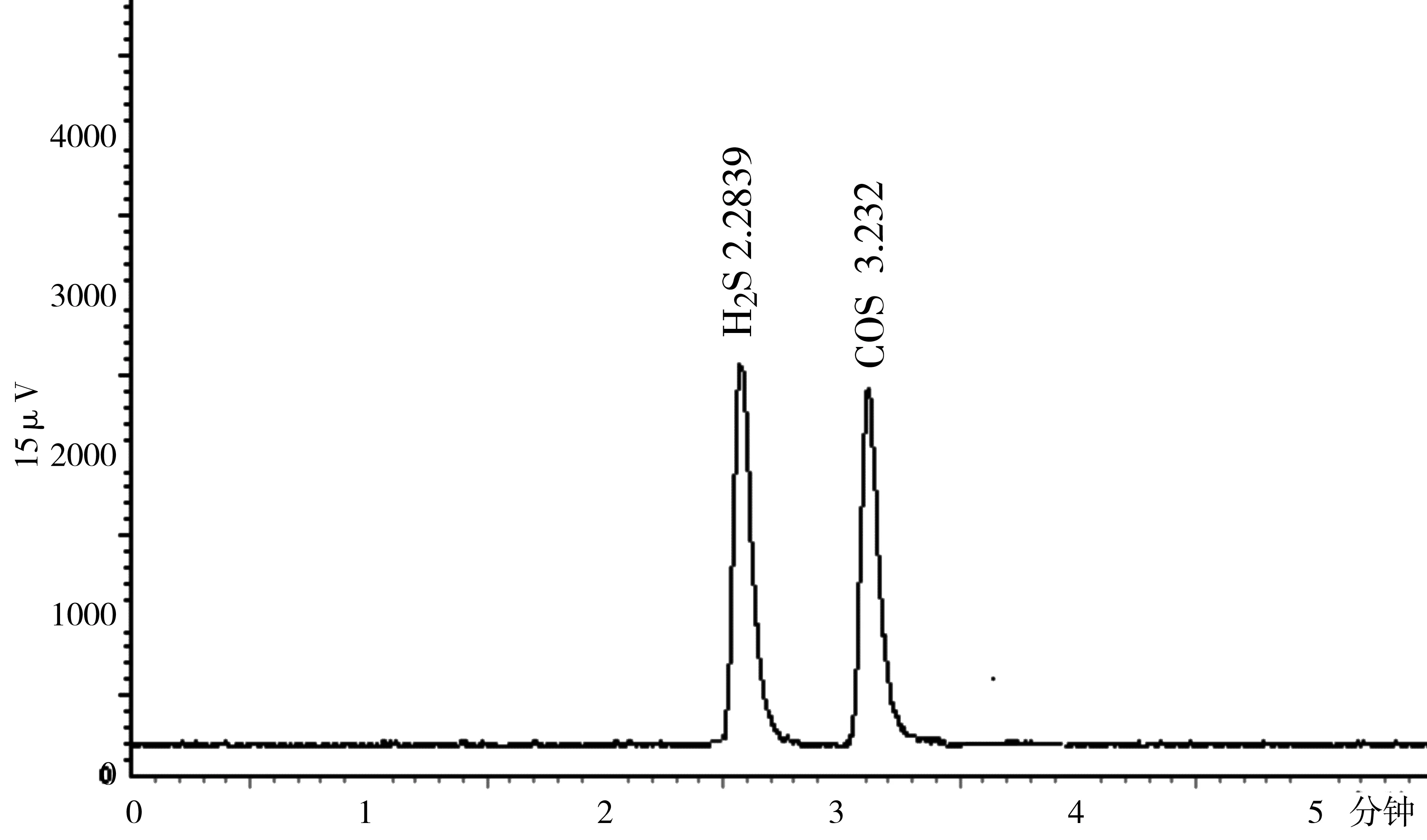

改用上述富氢标气继续做对比验证,记录保留时间。其中标气硫化物分析色谱图见图2。

图2 标气中硫化物分析色谱图

图2 表明仪器在此条件下,标气中H2S保留时间为2.839min,COS保留时间为3.232min。

2.2 色谱分离条件的确定与优化

主要讨论载气种类及流速和柱温对色谱柱分离的影响。

2.2.1载气种类的选择

根据色谱速率理论,气相色谱所用载气类型对分离十分重要,主要会影响纵向扩散和传质阻力。SCD厂家推荐的载气为氦气,但氦气使用成本较高。考虑到氦气和氢气的相对摩尔质量较为接近,且均属于轻载气类型。为此,分别选用两者做载气,以底气不同的标气和CO2产品气作为试验样本,来考察柱效和分离情况。

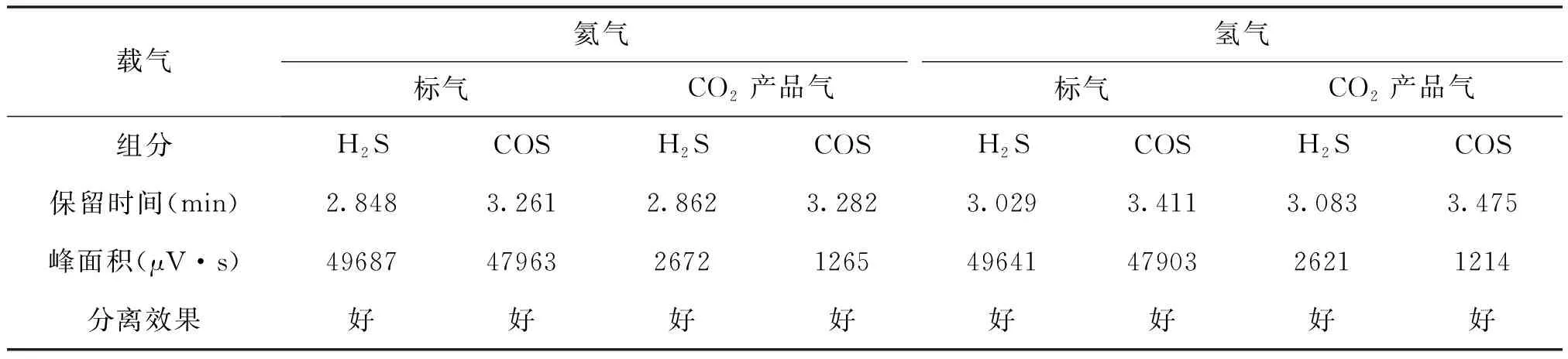

按照色谱设置条件,调整载气流量均为2.00mL/min,观察组分H2S和COS,记录组分保留时间、峰面积和分离效果。结果见表1。

表1 氦气、氢气分别做载气对标气和CO2产品气的影响

从表1可以看出,对于同一种载气,来分析基质不同的两种样品,其组分出峰时间和分离效果相差无几。对于同一种样品,分别选用氦气和氢气做载气,其柱效影响不大,只是选择氢气做载气时,组分出峰时间有所延长。

因此,为降低分析成本,可以考虑使用氢气做载气来分析甲醇洗装置的两个样品。

2.2.2载气流速的选择

根据范底姆特公式,每一支色谱柱都有一个最佳流速点,在此流速下柱效最高。因此,为保证H2S、COS能够高效地分离,需要确定最佳载气流量。

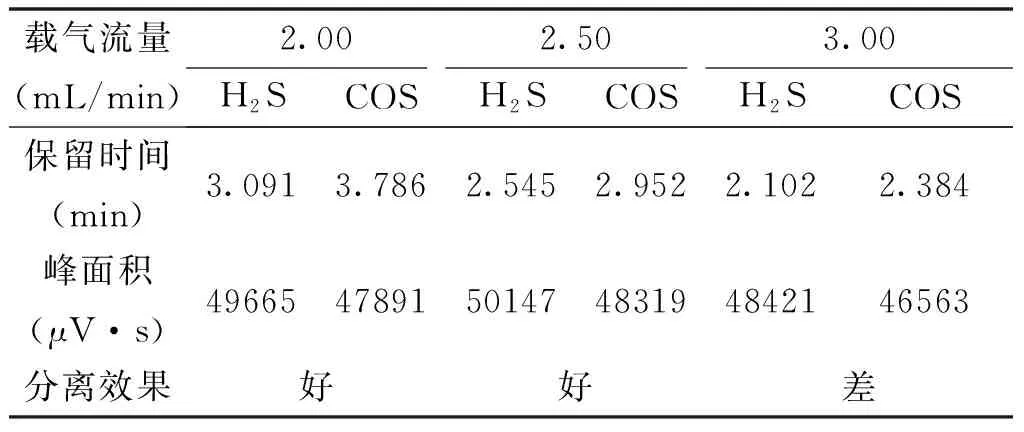

根据上述色谱条件,以氢气做载气,继续用上述浓度标气进行分析。分别调整载气流量2~3mL/min。观察组分H2S和COS,记录组分的保留时间、峰面积和分离效果。其情况见表2。

表2 载气流速对标气组分的影响

表2表明随着载气流量的增加,保留时间逐渐减小,当载气流速为3.00mL/min时,峰面积变小,分离效果变差。流速为2.50mL/min时,峰面积表现较大,柱效较高。

2.2.3柱温的确定

柱温是气相色谱操作的关键条件,当考虑到不同样品基质对分离度有影响时,需要确定一个合适的使用温度。这对改善硫化物分离度和提高分析效率是十分关键的。

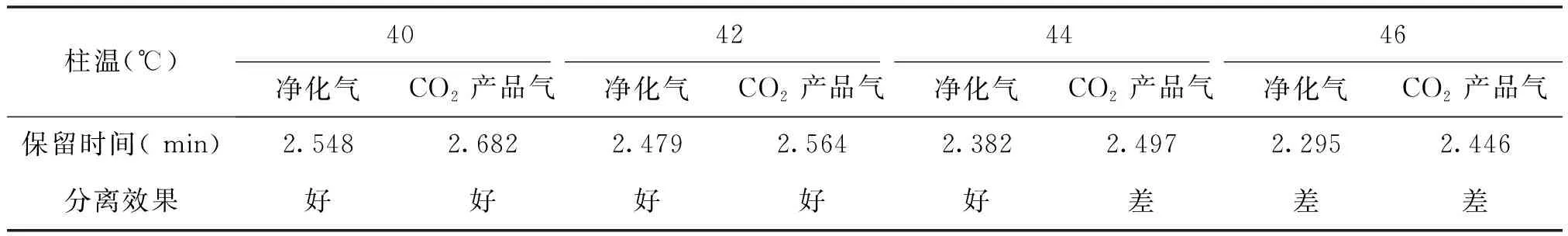

根据毛细管柱-CP8575具有无需低温冷却便可在室温下分离H2S和COS的特性[2]。选择氢气为载气,并设定流量为2.50mg/L,按照检测器试验条件,选择富氢净化气和CO2产品气做样本,考察H2S的保留时间和分离效果。依次从40℃微调增加柱温,直至分离效果变差为止。结果见表3。

表3可以看出分析净化气时随着柱温升高,保留时间逐渐降低。当柱温在40-44℃时分离度较好。在测定以CO2为基质的样品时,硫化氢出峰时间会延长,只有柱温在42℃时,两组分恰好分开。故可以认为分析甲醇洗装置气体样品时,柱温选择在40~42℃范围内,具有较高柱效。

表3 柱温对两个样品中H2S的影响

综上所述,考虑工作效率、分析成本和分离效果的要求,最终选择以氢气为载气,流量设定为2.50mL/min,柱温初始温度调整为42℃,作为色谱操作条件。

2.3 双等离子体燃烧器条件优化

双等离子体燃烧器作为DPSCD的重要组成结构之一,是检测器化学反应的主要区域,用以产生SO中间体。燃烧器气源为空气和氢气,燃烧器的温度和气体流量,主要由双等离子体控制器来控制。SCD内部化学反应的效率、反应物的产量以及物质组成主要受燃烧器温度、氢气流量、空气流量的影响。

根据DPSCD的反应机理。燃烧器内氢气分上下两路进入燃烧室,分别参与两级离子燃烧反应。

一级离子燃烧区为氧化区域,其中空气作为氧化剂,主要与下路氢气混合,在燃烧室底部燃烧产生富氧火焰,将样品中的硫化物充分燃烧后生成大量SOX化合物。在此,下路氢气作为辅助气,在参与燃烧的同时,还将SOX化合物助力引入二级离子燃烧区。所以,下路氢气的流量大小,不仅决定了SOX化合物进入二级离子区的速度,还直接影响了产物在单位时间内的引入量和滞留一级燃烧区的时间。这对于提高中间体SO的反应率,减少检测器死体积,改善信噪比十分关键。

二级离子燃烧区为还原区域,其中上路氢气是从燃烧室顶部进入小陶瓷馆内,参与燃烧产生富氢火焰,将一级离子区产生的SOX化合物还原为SO,从而有效增加反应中间体SO的产生,以提高SO与臭氧反应的产率。故上路氢气流量的大小,不仅直接决定了SO的产量,还关系到SO的稳定性。

因此,对于硫化物类型不同,基质也不同的样品来说,需要通过调整燃烧器温度和气体流量,来筛选出DPSCD的最佳操作条件,以提高硫化物的检测灵敏度。

2.3.1燃烧室温度的选择

样品底气成分是H2和CO2,且CO2中含有少量甲醇和CO。为保证两种样品中的H2S和COS充分燃烧,分别将燃烧室温度设定为800℃和900℃。通过对比发现H2S和COS的峰面积均无明显变化。说明800℃能够满足样品气中硫化物的完全燃烧。

2.3.2燃烧器氢气流量的选择

根据经验,SCD氢气总流量一般控制在40~60mL/min内,不宜过大。因为燃烧室在800℃时,如果SCD的H2/O2流速比过大或在无氧条件下运行,则陶瓷反应管表面会造成氢中毒,从而降低SCD响应值,甚至造成陶瓷管无法逆转[3]。

选择标气为试验样本,设定空气流量为60mL/min,分别固定上路氢气流量为35-50mL/min,同时微调下路氢气流量为3~15mL/min。选择组分H2S作为主要考察对象,测定峰面积,绘制上下路氢气流量与峰面积的关系图。如图3所示。

图3 上下两路H2流量与H2S峰面积关系图

图3表明当上路氢气流量增大到40mL/min时,峰面积出现最大。说明在此流量,富氢火焰中的SOX化合物燃烧更加充分完全,中间体SO产率最大,故SCD灵敏度表现最大。但继续加大流量,峰面积骤降。说明氢气浓度过高后,会消耗部分空气,致使样品在富氧火焰中燃烧不完全,从而降低了SOX化合物反应产率,进而导致中间体SO产量下降,所以SCD灵敏度骤降。

观察下路氢气流量,发现峰面积随着流量的增加而升高,到8mL/min时出现最大值,之后随流量的增加降低。说明下路氢气流量在小于8mL/min时,由于流速低,造成单位时间内SOX化合物引入二级离子区的量减少,进而致使富氢火焰中的化学反应不充分,中间体SO产量不足。当流量大于8mL/min时,样品中硫化氢在富氧火焰燃烧时间短,来不及充分反应,而降低SOX化合物产量。所以下路氢气流量太低太高均不利于SCD灵敏度的提高。只有下路氢气流量在8mL/min,才能够同时高效的兼顾两级离子燃烧反应,并提高检测器的化学反应效率。

因此,针对此类样品,应选择上路氢气流量设定为40mL/min,下路氢气流量设定为8mL/min,作为此DPSCD工作时的氢气流量。

2.3.3燃烧器空气流量的选择

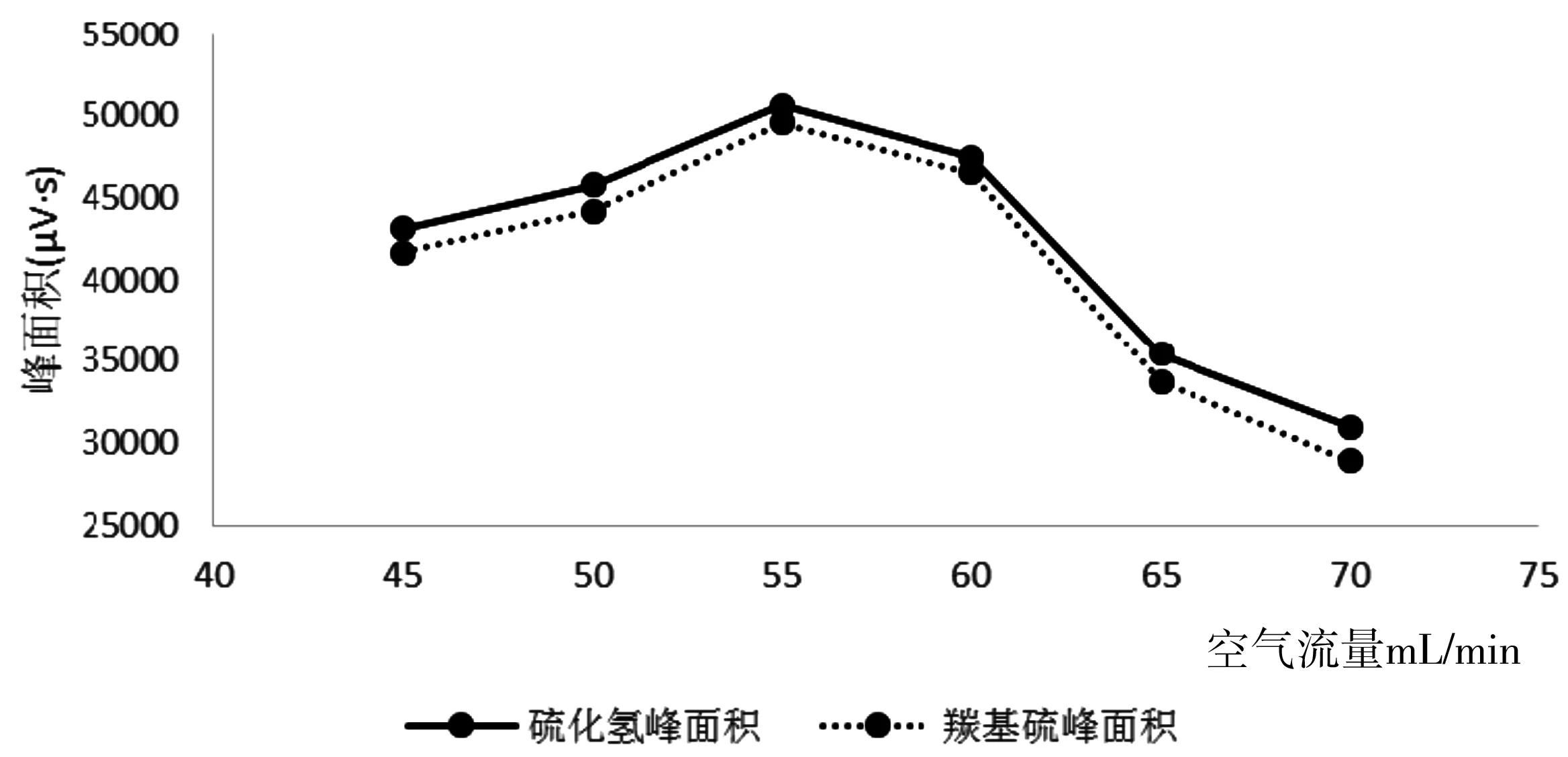

继续以标气为试验样本,保持上述氢气流量的设定,然后分别调整空气流量45~70mL/min,记录H2S和COS峰面积,绘制空气流量与峰面积的关系图。如图4所示。

图4 空气流量与H2S、COS峰面积关系图

图4表明空气流量在55mL/min时,组分出现最大峰面积,此时检测器表现出最大灵敏度。后随流量的升高而迅速降低。说明较大的空气流量,会导致燃烧室内的两级等离子体燃烧剧烈,反应变的复杂,不利于SOX化合物的生成,进而降低SO产量。因此,分析此类样品硫化物应选择空气流量为55mL/min。

2.4 定量方法的建立

DPSCD是一种等摩尔检测器,对硫化物响应成线性。分析痕量硫化合物时不会发生检测器猝灭现象,在一定范围内硫化物的响应值与其结构和种类无关,不受大多数样品基质干扰。因此可以根据已知标样中硫化物的响应,定量测定甲醇洗装置气体硫化物的含量[4]。

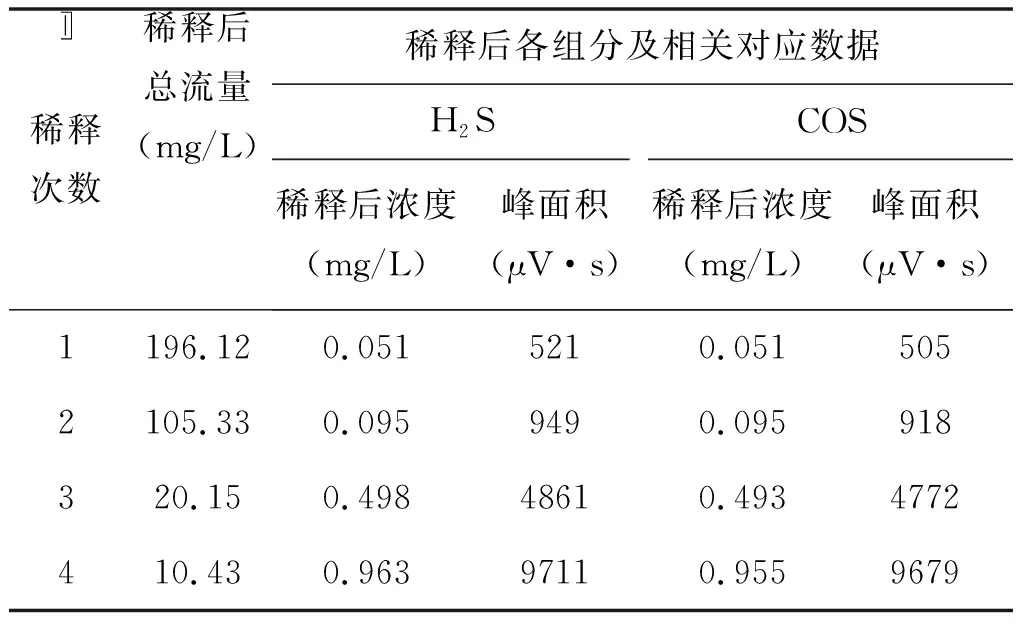

采用上述优化后的GC-DPSCD条件,根据工艺指标要求,使用在线气体稀释装置将标准气体用高纯氢气分别稀释4种不同浓度。注意使用前将标准气体钢瓶倒置翻转,以避免气体混合不均匀。先调整标准气出口压力,使标气流量为2.00mg/L,按照稀释浓度的要求,再分别调节稀释装置EPC压力,依次记录稀释后总流量、峰面积,并计算相对应组分的浓度。结果见表4。

表4 标气稀释数据表

利用色谱外标法,对以上数据进行拟合,得到峰面积与各组分浓度的一次校正曲线方程。求得H2S、COS相关系数分别为0.997、0.998,该线性良好,可以满足分析要求。

2.5 方法性能验证

2.5.1检出限

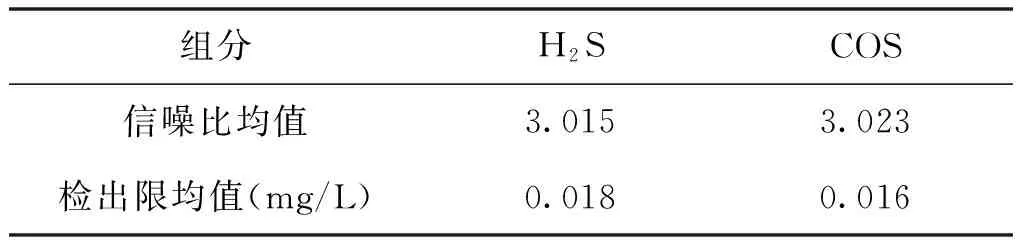

根据上述建立的定量方法,选择优化后的试验条件,以信噪比为3作为该方法检出限,分别稀释标气至低浓度,由色谱化学工作站计算信噪比,做三平行分析。结果见表5。

表5 检出限数据

2.5.2重复性和准确性

取标准气体进行6次重复性测定,计算平均值、标准偏差和RSD。试验结果见表6。

表6 标气重复性和准确性数据

通过对标气组分H2S和COS的6次分析,其测定结果的准确度较高,相对标准偏差小于1.2%,能够满足生产检验的要求。

3 结论

采用GC-DPSCD法分析甲醇洗装置气体痕量硫化物,在操作中充分考虑各项分析条件对结果的影响。主要通过对色谱分离条件的调整和双等离子体燃烧器参数的逐一优化,最终保证了方法的重复性和准确性,使方法具有较低的检出限和较快的分析速度。采用此方法容易建立,能够满足甲醇洗装置气体痕量硫化物的测定需求。